آزمایشگاه مرجع 17025

آزمایشگاه شرکت ولکان صنعت سپاهان با بهره گیری از تجهیزات مدرن، با هدف به کارگیری آنها به منظور ارائه محصولات با کیفیت بالا، پژوهش و توسعه بر روی کامپاندهای تحقیقاتی تاسیس گردیده است. این آزمایشگاه توانسته است با استفاده از کارشناسان مجرب در این رشته، استاندارد ISO 9001:2008 را پیاده سازی و اجرا نماید. از سال 1395 با استقرار استاندارد 17025 ISO/IEC الزامات حصول اطمینان از صحت فعالیت های آزمایشگاهی و اعتبار بخشی به این نتایج در سطح بین المللی را فراهم نماید. در این راستا در سال 1396 موفق به اخذ گواهینامه تائید صلاحیت آزمایشگاه از مرکز ملی صلاحیت ایران گردیده است.

آزمایشگاه شرکت ولکان صنعت سپاهان با بهره گیری از تجهیزات مدرن، با هدف به کارگیری آنها به منظور ارائه محصولات با کیفیت بالا، پژوهش و توسعه بر روی کامپاندهای تحقیقاتی تاسیس گردیده است. این آزمایشگاه توانسته است با استفاده از کارشناسان مجرب در این رشته، استاندارد ISO 9001:2008 را پیاده سازی و اجرا نماید. از سال 1395 با استقرار استاندارد 17025 ISO/IEC الزامات حصول اطمینان از صحت فعالیت های آزمایشگاهی و اعتبار بخشی به این نتایج در سطح بین المللی را فراهم نماید. در این راستا در سال 1396 موفق به اخذ گواهینامه تائید صلاحیت آزمایشگاه از مرکز ملی صلاحیت ایران گردیده است.

علاوه بر فعالیت های آزمایشگاه ولکان صنعت سپاهان تحت دامنه کاری استاندارد 17025 ISO/IEC، این آزمایشگاه با بهره گیری از توان متخصصین، قادر به انجام آزمون های مقاومت سایشی، سختی، کشش، پارگی و … مطابق با دیگر استانداردهای DIN، ASTM، ISO و ISIRI پیشنهاد شده توسط مشتری خواهد بود.

خدمات آزمايشگاهی قابل ارائه به شرح زیر می باشد:

آزمون های خواص فیزیکی و مکانیکی:

- تعیین مقاومت سایشی

- تعیین دانسیته

- تعیین سختی

- تعیین خواص کششی

- تعیین استحکام پارگی

- تعیین جهندگی با استفاده از ضربه پاندول

- رئومتری (پخت با استفاده ازرئومتر بدون چرخنده)

- تعیین خستگی دینامیکی

- تعیین مانایی فشاری

- تعیین پیرشدگی

آماده سازی نمونه های لاستیکی

- اختلاط آمیزه های لاستیکی (کامپاندینگ) توسط بنبوری و غلطک آزمایشگاهی

- آماده سازی نمونه های لاستیکی مطابق با استاندارد

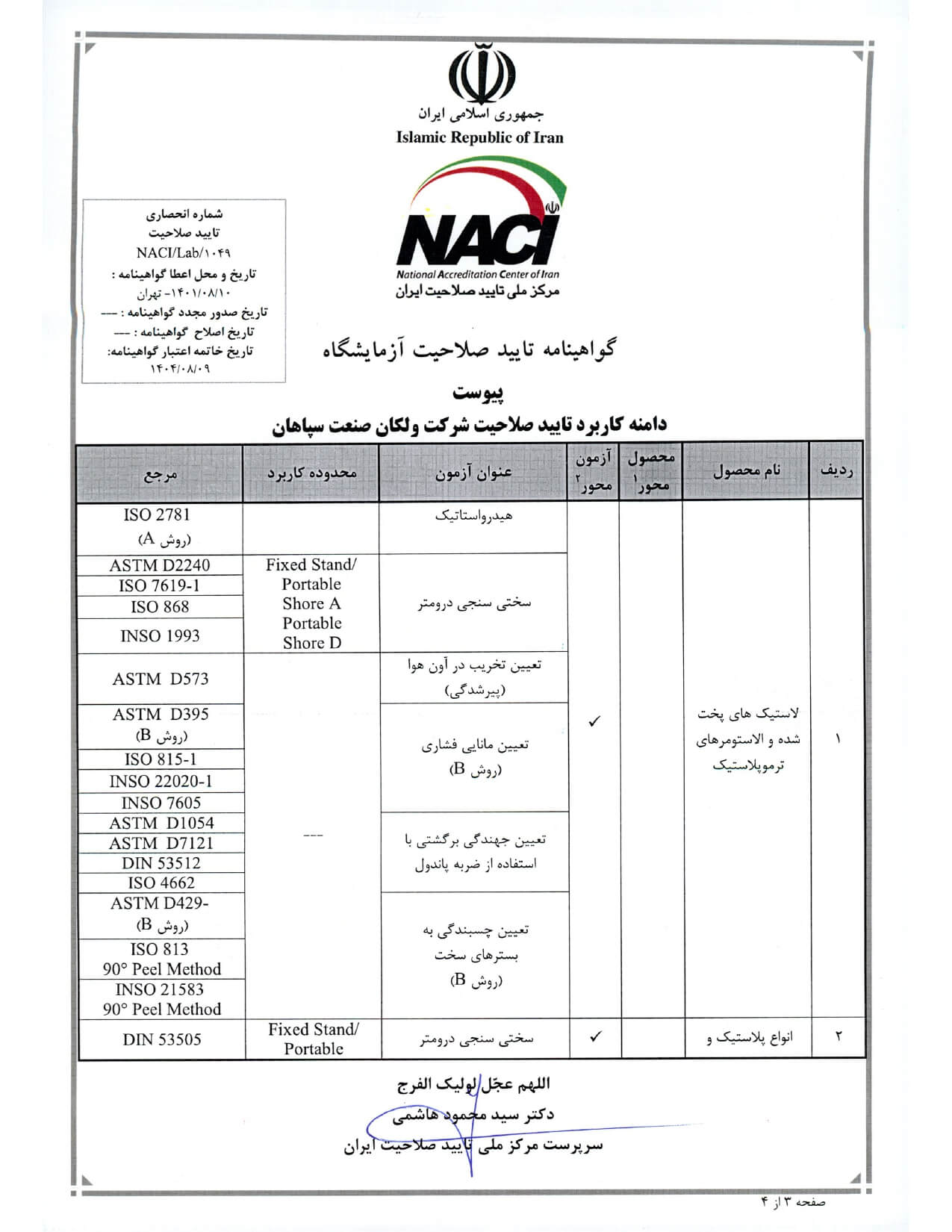

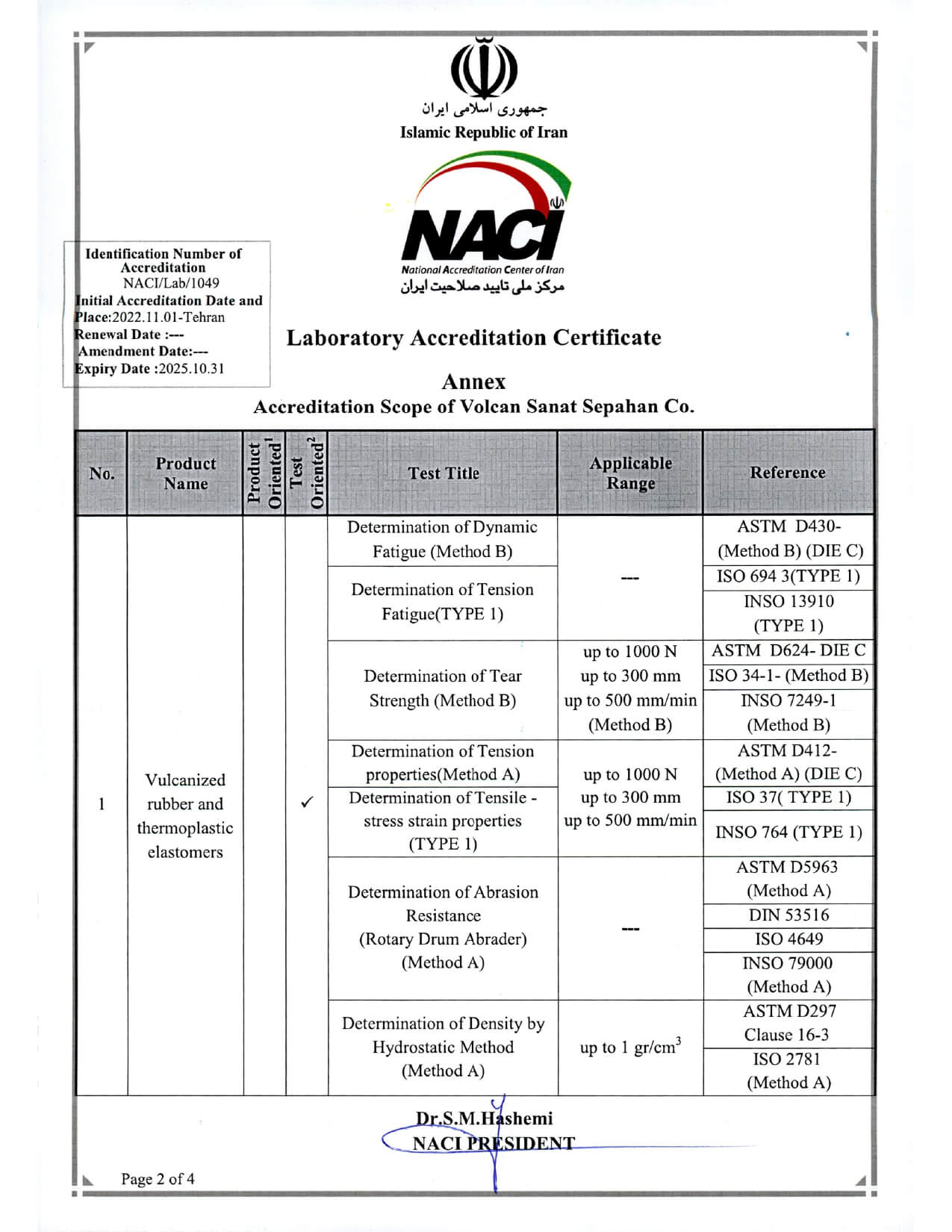

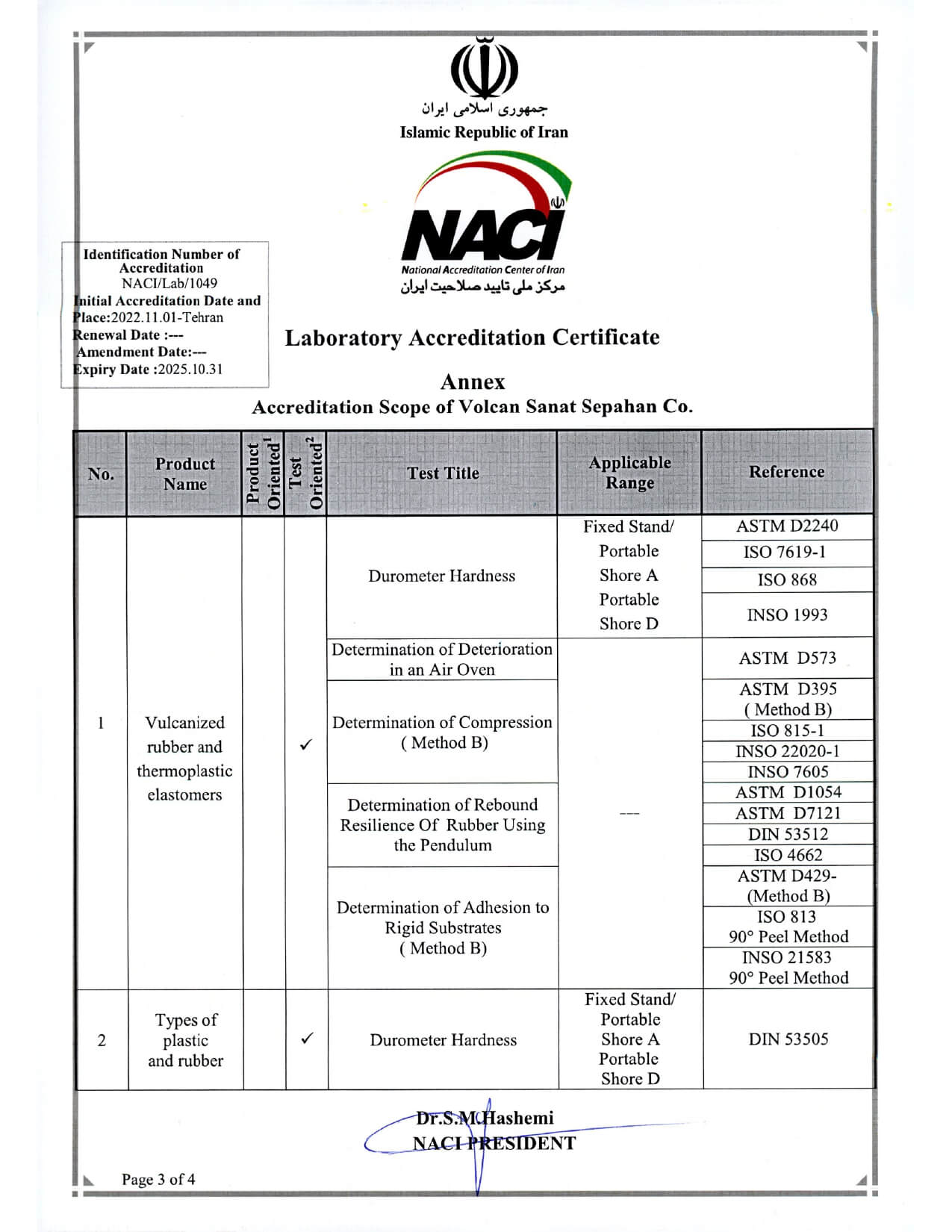

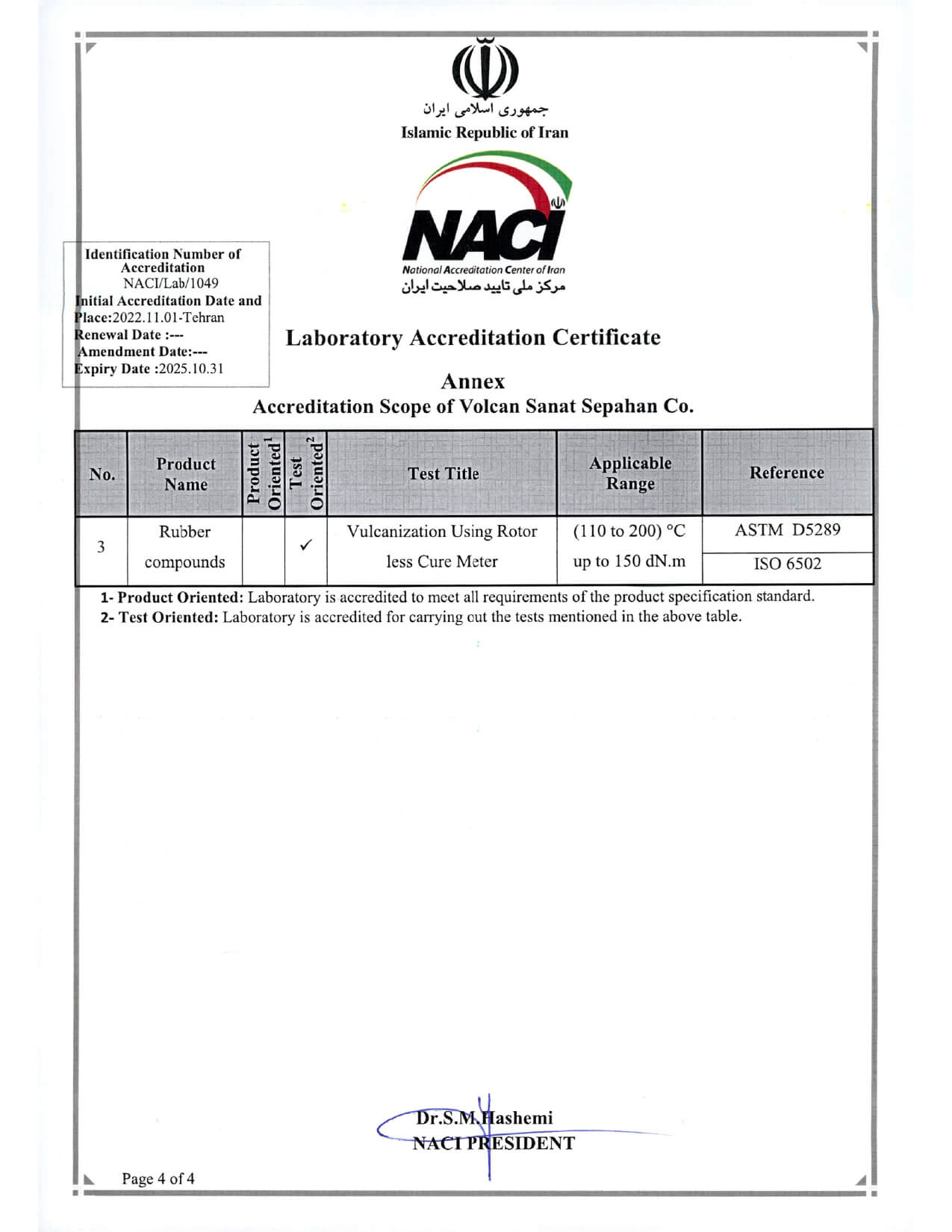

گواهینامه تائید صلاحیت آزمایشگاه

تعیین مقاومت سایشی:

سایش، از بین رفتن تدریجی سطح یک لاستیک در تماس با یک سطح زبر می باشد. کلیه ی آزمون های اندازه گیری میزان سایش مبتنی بر حرکت نسبی بین لاستیک و یک سطح زبر تحت یک نیروی ثابت و مشخص است. دستگاه سايش ميزان تغيير حجم نمونه را پس از آزمون بررسی مي كند كه با تعيين دانسيته تغيير وزن به تغيير حجم تبديل مي گردد كه معياري جهت مقاومت نمونه به سايش مي باشد .تعیین پایداری سایشی برای پیش بینی عملکرد نهایی و پیش بینی دوام محصول ضروری است. در اين آزمون نمونه استاندارد بر روي يك استوانه پوشيده شده با يك ورقه كاغذ ساينده، در مسيري با طول مشخص ساييده مي شود.

تعیین دانسیته:

دانسیته به روش هیدرواستاتیک برای محصولات لاستیکی مختلف، مواد اولیه، مستربچ و آمیزه های نهایی پخت شده و پخت نشده انجام می پذیرد. عدد دانسيته برحسب gr/cm3 گزارش مي شود.

تعیین سختی:

در آزمون سختی، میزان عمق تو رفتگی یک میله یا سوزن که انتهای آن کره ای یا مخروطی شکل می باشد، تحت یک نیروی مشخص اندازه گیری می شود. دستگاه های سختی سنج بر دو نوع هستند: نوع اول بر روی پایه قرار دارند و نتایج آنها دقیق می باشد و نوع دوم که اصطلاحا دورومتر نامیده می شوند و به صورت دستی و کوچک بوده و براحتی قابل حمل است. مقاومت يك لاستيك در مقابل رخنه يا تورفتگي بعنوان سختي تعريف مي شود و صد نشان دهنده سختي زياد و صفر نشان دهنده سختي كم است.

تعیین خواص کششی:

آزمون کشش به منظور بررسی تغییر شکل مکانیکی ماده به هنگام اعمال نیروی تحت کشش محوری به کار

می رود. برای انجام آزمون نمونه بین دو فک دستگاه قرار می گیرد و توسط لودسل تعبیه شده نیرو تا پارگی به سطح مقطع آن وارد می شود. واحد استحکام کششی MPa می باشد که از کسر نیرو برحسب نیوتون به سطح مقطع برحسب میلی متر مربع به دست می آید.

تعیین استحکام پارگی:

آزمون استحکام پارگی برای قطعات لاستیکی که در معرض برخورد با اشیا تیز هستند نقش مهمی دارد. در واقع استحکام پارگی به مقاومتی که نمونه در مقابل پارگی از خود نشان می دهد گفته می شود. برای انجام آزمون نمونه بین دو فک دستگاه قرار می گیرد و نیرو بر سطح مقطع آن تا پارگی وارد می شود. واحد استحکام پارگی بر حسب N/mm2 می باشد. نمونه های مختلفی از لحاظ شکل و ابعاد طبق استاندارد وجود دارد که دقیق ترین آنها نمونه DIE C می باشد.

تعیین جهندگی با استفاده از ضربه پاندول:

آزمون جهندگی جهت بدست آوردن میزان جهندگی مواد مختلف لاستیکی و فوم استفاده می شود. در واقع با استفاده از نتایج این آزمون رفتار ارتجاعی و انعطاف پذیری مواد مورد بررسی قرار می گیرد. وقتی یک قطعه لاستیکی تحت ضربه کوتاه مدت یک نیرو قرار می گیرد، مقداری انرژی در آن ذخیره می شود که بخشی از این انرژی به حرارت تبدیل می شود. اين دستگاه جهت تعیین ميزان جهندگي مواد مختلف لاستيكي تعبیه شده است.

رئومتری (پخت با استفاده از رئومتر بدون چرخنده):

آزمون رئومتر جهت بدست آوردن اطلاعات پخت در مقابل زمان و دمای ثابت برای نمونه های خام لاستیکی استفاده می شود. در رئومتر آمیزه لاستیکی بین قالب های با دمای ثابت قرار داده می شود و تغییر شکل مکانیکی بطور پیوسته بر روی آن بوسیله نوسان قالب پایین اعمال می شود. گشتاور لازم برای نوسان قالب با پخت نمونه لاستیکی به تدریج افزایش می یابد. نتایج حاصل این آزمون زمان ایمنی فرآیند (اسکورچ)، زمان پخت، نرخ پخت و … می باشد.

تعیین خستگی دینامیکی محصولات لاستیکی:

آزمون خستگی برای تعیین استحکام خستگی انواع ترکیبات لاستیکی ولکانیزه شده استفاده می شود. نمونه در اثر حرکت رفت و برگشتی یکی از گیره های دستگاه تحت بار متناوب کششی قرار می گیرد. با توجه شرایط آزمون، عدم افزایش دما در هنگام تست، پدیده ی ترک، رشد ترک و در نهایت نقطه پارگی (تعیین عمر) در نمونه لاستیکی بررسی و تعیین می گردد.

تعیین مانایی فشاری محصولات لاستیکی:

آزمون مانایی فشاری جهت سنجش مشخصه های مانایی فشاری لاستیک های ولکانیزه شده استفاده می شود. در واقع این آزمون قابلیت الاستیسیته لاستیک پس از قرار گرفتن طولانی مدت در معرض فشار و دما را نشان

می دهد. از محاسبه میزان ضخامت قبل و بعد از فشار به میزان اختلاف ضخامت اولیه با کاهش ضخامت اعمال شده، درصد مانایی فشار بدست می آید.

تعیین پیرشدگی محصولات لاستیکی:

آزمون پیر شدگی (Aging) برای بررسی تعیین اثرات دماهای بالا بر خواص فیزیکی لاستیک های ولکانیزه شده استفاده می شود. تغییرات خواص همچون سختی، حداکثر ازدیاد طول، استحکام کششی، مقاومت پارگی و … اندازه گیری می شود.

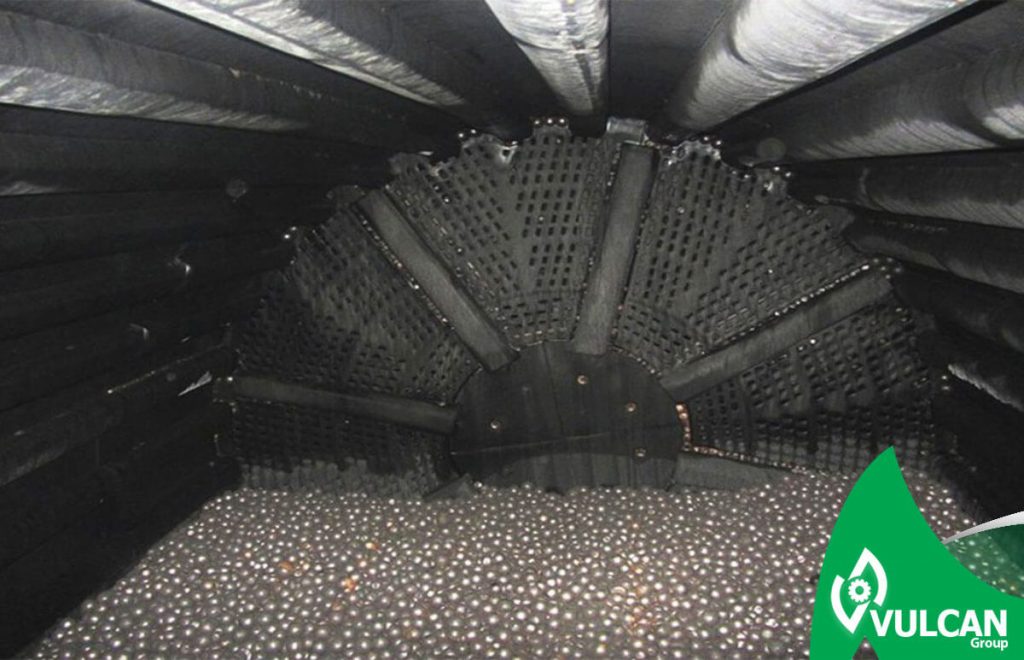

اختلاط آمیزه های لاستیکی (کامپاندینگ) توسط بنبوری و غلطک آزمایشگاهی:

اختلاط چندین ماده خام منجر به تولید آمیزه های لاستیکی می شود. هدف از اختلاط تولید آمیزه ای است که اجزایش در حد کافی ترکیب شده و آمیزه ای حاصل شود که خواص و ویژگی های پدید آمده در تمام

قسمت های آن یکسان باشد. لازم به ذکر است که اساس کار تولید محصولات لاستیکی تهیه آمیزه می باشد. اختلاط آمیزه توسط عملیات در بنبوری و غلطک (میل) انجام می گیرد.

بنبوری شامل یک اتاقک اختلاط کاملا محصور شده است که دو روتور مارپیچی شکل در آن دوران می کند و اعمال فشار در حین اختلاط توسط یک کوبه انجام می پذیرد. با توجه به طبیعت دستگاه بنبوری آمیزه خروجی از بنبوری به صورت یک توده بزرگ می باشد که لازم است به منظور شکل دهی در مراحل بعدی به صورت ورق با ضخامت های متفاوت تبدیل شود. به این منظور از غلطک های اختلاط که شامل دو استوانه ی موازی و افقی که در جهت عکس یکدیگر چرخش می کنند استفاده می شود.

به منظور انجام اختلاط، از دو دستگاه بنبوری و غلطک استفاده می شود.

آماده سازی نمونه های لاستیکی مطابق با استاندارد :

آماده سازی صحیح و دقیق نمونه یکی از عوامل بسیار مهم در انجام آزمون است. آزمایشگاه ولکان صنعت سپاهان قابلیت آماده سازی نمونه بر اساس استاندارد را دارا می باشد. در آزمایشگاه برای انجام آزمون های کشش، استحکام پارگی، سختی، سایش، خستگی، پیرشدگی، دانسیته، جهندگی و مانایی فشاری، با استفاده از دستگاه پرس هیدرولیک، مطابق با استانداردهای ASTM D3182 و ASTM D3183 شیت و قرص های مناسب پخت می شود.

به علاوه، به منظور تهیه نمونه های کشش، استحکام پارگی، خستگی، پیر شدگی، دانسیته و سایش پانچ های مخصوص طبق ابعاد مذکور در استاندارد موجود می باشد.

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 4.6 / 5. شمارش آرا: 12

No votes so far! Be the first to rate this post.