در تولید سرامیک، بالمیل چگونه استفاده می شود؟

مقدمه

بالمیل و نقش آن در صنعت سرامیک

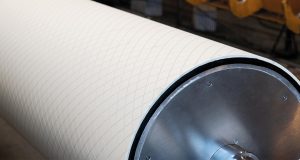

بالمیل (Ball Mill) یکی از پرکاربردترین تجهیزات در صنایع معدنی، شیمیایی، رنگسازی و بهویژه صنعت سرامیک است. این دستگاه یک آسیاب استوانهای یا مخروطی شکل میباشد که با دوران خود و برخورد گلولههای فلزی، سرامیکی یا آلیاژی، باعث سایش، خردایش و یکنواختسازی مواد اولیه میشود. در فرآیند تولید سرامیک، کیفیت مواد اولیه آسیابشده نقش مستقیم در کیفیت محصول نهایی دارد، زیرا یکنواختی اندازه ذرات و اختلاط صحیح اجزا از عوامل کلیدی در رسیدن به محصولی مرغوب محسوب میشود.

مقدمه

بالمیل و نقش آن در صنعت سرامیک

بالمیل (Ball Mill) یکی از پرکاربردترین تجهیزات در صنایع معدنی، شیمیایی، رنگسازی و بهویژه صنعت سرامیک است. این دستگاه یک آسیاب استوانهای یا مخروطی شکل میباشد که با دوران خود و برخورد گلولههای فلزی، سرامیکی یا آلیاژی، باعث سایش، خردایش و یکنواختسازی مواد اولیه میشود. در فرآیند تولید سرامیک، کیفیت مواد اولیه آسیابشده نقش مستقیم در کیفیت محصول نهایی دارد، زیرا یکنواختی اندازه ذرات و اختلاط صحیح اجزا از عوامل کلیدی در رسیدن به محصولی مرغوب محسوب میشود.

مراحل استفاده از بالمیل در تولید سرامیک

- آمادهسازی مواد اولیه

مواد اولیه سرامیک شامل خاک رس، کائولن، فلدسپات، کوارتز، اکسیدهای فلزی و افزودنیهای شیمیایی است. این مواد در ابتدا به صورت کلوخه یا ذرات درشت وجود دارند و نمیتوانند مستقیماً وارد فرآیند شکلدهی شوند. برای همین باید ابتدا خرد شوند.

در اینجا بالمیل وارد عمل میشود. مواد اولیه در بالمیل ریخته شده و همراه با گلولههای ساینده و مقدار مشخصی آب، تحت حرکت چرخشی دستگاه، به دوغاب (Slip) تبدیل میشوند.

- تشکیل دوغاب سرامیکی

یکی از مهمترین کاربردهای بالمیل در تولید سرامیک، تهیه دوغاب یکنواخت است. در این فرآیند:

- مواد سخت مثل کوارتز و فلدسپات خرد و به ذرات بسیار ریز تبدیل میشوند.

- رس و مواد پلاستیک با آب مخلوط شده و حالت خمیری پیدا میکنند.

- مواد افزودنی مانند روانسازها و دیسپرسکنندهها بهطور کامل در دوغاب پخش میشوند.

این دوغاب بعداً در مراحل مختلفی مانند اسپری درایر، ریختهگری یا پرس استفاده خواهد شد.

- یکنواختسازی ترکیبات

ترکیبات مختلفی که در سرامیک استفاده میشوند، خواص متفاوتی دارند. اگر اختلاط آنها کامل نباشد، محصول نهایی دچار مشکلاتی مثل ترک، تغییر رنگ، یا کاهش استحکام خواهد شد.

بالمیل با حرکت چرخشی و برخورد مداوم گلولهها، باعث میشود:

- همه اجزا بهخوبی مخلوط شوند.

- ذرات در اندازهای تقریباً یکنواخت قرار بگیرند.

- مواد افزودنی بهطور کامل در کل دوغاب پخش شوند.

- کاهش اندازه ذرات

اندازه ذرات اهمیت زیادی در کیفیت سرامیک دارد. ذرات بزرگ باعث ایجاد خلل و فرج در بدنه میشوند، در حالی که ذرات بسیار ریز تراکم بهتر، سطح صافتر و استحکام بالاتری ایجاد میکنند.

بالمیل میتواند ذرات را تا حد میکرونی یا حتی نانومتری کاهش دهد. این خاصیت برای تولید سرامیکهای فنی (Technical Ceramics) مثل عایقهای الکتریکی یا سرامیکهای مهندسی اهمیت ویژه دارد.

- آمادهسازی لعاب (Glaze Preparation)

علاوه بر بدنه سرامیک، لعاب نیز باید آسیاب و آماده شود. لعاب شامل موادی چون سیلیس، فریت، کربناتها و رنگدانههاست. این ترکیبات ابتدا در بالمیل خرد شده و به صورت دوغاب لعاب در میآیند.

دوغاب لعاب باید بسیار نرم، یکنواخت و بدون ذرات درشت باشد تا هنگام پاشش یا غوطهوری روی محصول، سطحی صاف و بدون ترک ایجاد کند. بنابراین کیفیت لعاب بهشدت وابسته به کارایی بالمیل است.

- کنترل رطوبت و ویسکوزیته

در حین کار با بالمیل، آب بهعنوان محیط انتقال نیرو عمل میکند و باعث جلوگیری از گرد و غبار و افزایش سرعت سایش میشود. در عین حال نسبت آب به مواد (ویسکوزیته دوغاب) باید دقیق کنترل شود. اگر دوغاب خیلی رقیق باشد، مواد بهخوبی سایش پیدا نمیکنند و اگر خیلی غلیظ باشد، حرکت گلولهها مختل میشود. بالمیل این امکان را فراهم میکند که با آزمایشهای دورهای، ویسکوزیته بهینه تنظیم گردد.

انواع بالمیل در صنعت سرامیک

- بالمیل پیوسته (Continuous Ball Mill)

- مواد به صورت مداوم وارد شده و از خروجی خارج میشوند.

- برای تولید انبوه سرامیک کاربرد دارد.

- معمولاً در کارخانههای کاشی و سرامیک استفاده میشود.

- بالمیل ناپیوسته (Batch Ball Mill)

- مواد برای یک دوره زمانی مشخص در داخل بالمیل باقی میمانند.

- پس از اتمام سیکل آسیاب، تخلیه صورت میگیرد.

- بیشتر برای تولیدات آزمایشگاهی یا مقادیر کمتر استفاده میشود.

- بالمیل خشک و تر

- بالمیل تر: همراه با آب کار میکند و دوغاب تولید میشود (بیشترین کاربرد در سرامیک).

- بالمیل خشک: بدون آب و صرفاً برای خرد کردن مواد به پودر استفاده میشود.

مزایای استفاده از بالمیل در تولید سرامیک

- کیفیت بالا: بالمیل ذراتی بسیار ریز و یکنواخت تولید میکند.

- انعطافپذیری: قابلیت کار با مواد اولیه متنوع از سختترین تا نرمترین.

- دوکاره بودن: هم برای آمادهسازی بدنه و هم لعاب قابل استفاده است.

- افزایش استحکام: کاهش اندازه ذرات موجب تراکم بهتر و استحکام بالاتر محصول میشود.

- بهبود خواص ظاهری: لعاب آسیابشده سطحی صاف، براق و بدون عیب ایجاد میکند.

محدودیتها و چالشها

هرچند بالمیل بسیار پرکاربرد است، اما محدودیتهایی هم دارد:

- مصرف انرژی بالا: موتورهای قدرتمندی نیاز دارد.

- زمانبر بودن: آسیاب کردن کامل ممکن است چندین ساعت طول بکشد.

- سایش گلولهها و جداره داخلی: که ممکن است ناخالصی وارد دوغاب کند.

- نیاز به کنترل مداوم: برای جلوگیری از تغییر ویسکوزیته یا تهنشینی مواد.

به همین دلیل در برخی صنایع از تجهیزات جدیدتر مثل آسیاب پرهای (Attritor Mill) یا جتمیل استفاده میشود، اما در صنعت سرامیک همچنان بالمیل بهدلیل کارایی و سادگی، پرطرفدارترین گزینه است.

نقش بالمیل در کیفیت نهایی سرامیک

محصول نهایی سرامیک از کاشی دیواری و کف گرفته تا ظروف چینی و سرامیکهای مهندسی، همگی تحتتأثیر کیفیت آسیاب قرار دارند. اگر ذرات بهاندازه کافی ریز و یکنواخت نباشند:

- سطح کاشی ناهموار میشود.

- لعاب ترک میخورد یا حباب ایجاد میکند.

- استحکام مکانیکی محصول کاهش مییابد.

- در هنگام پخت، انقباض ناهمگون رخ داده و ترک ایجاد میشود.

بنابراین بالمیل قلب تپنده کارخانههای سرامیک محسوب میشود و عملکرد صحیح آن تعیینکننده کیفیت نهایی محصول است.

جدول خلاصه نقش بالمیل در تولید سرامیک

مرحله تولید | نقش بالمیل | نتیجه نهایی |

آمادهسازی مواد اولیه | خردایش کوارتز، فلدسپات، رس | تبدیل به ذرات ریز برای اختلاط بهتر |

تشکیل دوغاب | سایش همراه با آب | تولید دوغاب یکنواخت |

یکنواختسازی | اختلاط کامل اجزا | جلوگیری از ترک و ناهمگنی در محصول |

کاهش اندازه ذرات | سایش تا میکرون یا نانو | افزایش استحکام و تراکم |

آمادهسازی لعاب | آسیاب ترکیبات لعاب | سطح صاف و براق بدون ترک |

کنترل ویسکوزیته | تنظیم نسبت آب به مواد | بهبود عملکرد اسپری درایر و شکلدهی |

جمعبندی

در صنعت سرامیک، بالمیل ابزاری حیاتی برای خردایش، یکنواختسازی و آمادهسازی بدنه و لعاب است. این دستگاه با تبدیل مواد اولیه به دوغاب همگن و ذرات ریز، پایهگذار کیفیت بالای محصول نهایی میشود. هرچند مشکلاتی مانند مصرف انرژی و زمانبر بودن وجود دارد، اما مزایای آن به حدی است که تقریباً هیچ کارخانه سرامیکی بدون بالمیل فعالیت نمیکند.

برای کسب اطلاعات بیشتر و یا ثبت سفارش می توانید با ما در تماس باشید.

بیشتر بخوانید: بالمیل

لینک های مرتبط

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 0 / 5. شمارش آرا: 0

No votes so far! Be the first to rate this post.