انتخاب و طراحی لاینرهای آسیاب

نواقص چشمگیر در طراحی لاینر آسیاب، بویژه در آسیاب های بزرگ SAG، از قبیل خرابی سریع و حتی آسیب رسیدن به پوسته آسیاب ناشی از ضربه مستقیم بار به لاینر، و فاصله نامناسب لیفتربارها و سازش نامطلوب بین ارتفاع لیفتربارها و عمر لاینر، اهمیت انتخاب صحیح لاینر را برجسته کرده است. لاینرها از پوسته آسیاب در برابر سایش محافظت می کنند و انرژی را به بار سنگ زنی انتقال می دهند، و یک تعادل دقیق برای بهینه سازی این الزامات مورد نیاز است. این بررسی به این مشکلات برجسته می پردازد و اینکه چگونه می توان به طور منطقی اغلب با در نظر گرفتن روش های ارزان قیمت توسط مسیرهای بار و معیارهای فاصله لاینر، همراه با نظارت با سایش لاینر مقابله کرد.

در ادامه مروری بر انواع اصلی و مواد ساخت لاینرهای آسیاب ارائه شده است. نمونه هایی از طراحی لاینر خوب و بد ارائه شده است، پس از آن یک رویکرد دقیق برای طراحی لاینر بر اساس بهترین فناوری موجود، همراه با تجربه و تفکر مهندسی منطقی ارائه شده است.

روشهای کنترل بر سایش پیشرونده لاینرها، و ارتباط آن با عملکرد آسیاب ارائه شده است. ارزش کنترل بر سایش در بهینه سازی مداوم لاینر و صرفه جویی در هزینه، از طریق متعادل کردن عمر لیفتربارها و شل پلیت ها، و ارائه

داده های مقایسه ای معتبر مربوط به آزمون مواد و طرح های مختلف لاینر، توضیح داده شده است. روش های تست سایش و اشکالات و محدودیت های آنها، همراه با آزمون های جدید در دست توسعه مورد بحث قرار گرفته است.

سهم روش های پیشرفته محاسبات، مانند روش عناصر گسسته (DEM)، در پیش بینی پروفایل سایش لاینرها و ادغام این اطلاعات در بهینه سازی عملکرد کلی آسیاب از دیدگاه تولید و هزینه، در برخی از جزئیات مورد توجه قرار گرفته است. این امر باعث تغییر مسیر بار، انتقال انرژی، و راندمان آسیاب می شود، زیرا لاینر آسیاب سائیده می شود و مشخصات آن تغییر می کند.

امید است که در این بررسی، اپراتورهای آسیاب بهتری برای انتخاب لاینرهای آسیاب مناسب با هدف کاهش هزینه های تولید ضمن حفظ عملکرد آسیاب در حد مطلوب، انتخاب کنند.

مقدمه

طراحی ضعیف لاینر دارای تاثیرات زیان آور برروی عملکرد آسیاب و طول عمر لاینر دارد. این منجر به از دست دادن درآمد و افزایش هزینه های عملیاتی می شود. کاهش راندمان آسیاب می تواند منجر به مصرف بیش از حد انرژی و کاهش بازیابی مواد معدنی با ارزش شود. سایش بیش از حد لاینر منجر به هزینه های گزاف برای مواد لاینر، و خاموشی بیش از حد می شود که در دسترس بودن آسیاب را کاهش می دهد و بر کارآیی کارخانه تاثیر می گذارد. برای کارخانه ای با تعدادی آسیاب این کار نیز مستلزم استخدام کارکنان معادن اضافی است و خطرات و هزینه های مرتبط با لاینینگ همراه با تکرار است. طراحی لاینر بهینه سازی شده می تواند مورد استفاده قرار گیرد تا بهترین تعادل اقتصادی بین عمر بلینر و عملکرد سنگ زنی آسیاب ایجاد شود، بنابراین باعث افزایش سودآوری از عملیات معدن می شود.

محافظت از پوسته آسیاب از محیط تهاجمی و ساینده در داخل آسیاب به عنوان هدف اصلی لاینرهای آسیاب شناخته شده است. عموماً لاینرها تحت بخش تعمیر و نگهداری و مهندسی قرار می گیرند، که هدف از این کار استفاده از لاینر دارای طول عمر بیشتر، یا تا حد ممکن ارزان یا البته ترجیحاً دارای هر دو خصوصیت باشد. لاینرها به عنوان یک سربار هزینه ها مورد بررسی قرار گرفتند، و یکی از دلایل خاموشی و تعمیر نگهداری کاهش هزینه بوده است، در حالیکه همچنان در محدوده قابل قبول خاموشی باقی بماند. صرفه جویی در هزینه منجر به توسعه مقطع لاینرها و لیفتربارها می شود، زیرا به طور چشمگیری عمر لاینر را افزایش می دهند. محدودیت های خاموشی و تنش های بالا در آسیاب های بزرگ SAG تا حد زیادی به توسعه تولید مواد لاینر کمک می کند. با این حال، این رویکرد مهندسی هزینه عملکرد آسیاب را نادیده گرفت است و از دیگر عملکردهای مهم لاینر غافل شده است.

دومین عملکرد اصلی لاینر انتقال حرکت دوار آسیاب به بستر سنگ زنی و بار آن است. پس از همه، این رابط بین آسیاب و بار سنگ زنی است. اگرچه 100 سال پیش کار بر روی عمل سنگ زنی در کارخانه ها منتشر شد، اما اولین نشریه در مورد تأثیر طراحی لاینر بر حرکت بار 70 سال بعد منتشر شد. با پیشرفت در دهه هشتاد میلادی آسیاب های بزرگ SAG که در مدارهای تک جریان کار می کردند، برای کارکنان مشخص شد که لاینر تأثیر قابل توجهی در عملکرد آسیاب دارد. این قبلاً با تعویض منظم لاینرها در تعدادی زیادی از لاینرها در کارخانجات قدیمی تر که به طور موازی کارخانه های زیادی داشتند پنهان شده بود. در حقیقت این امر معمولاً در مورد کارخانه های چند جریانی، که در آن طراحی و انتخاب لاینر آسیاب فقط بر اساس هزینه های مصرفی انجام می شود، صادق است. با این حال، سود حاصل از طراحی و انتخاب لاینر خوب به همان اندازه در مورد آسیاب های بزرگ SAG است.

در این مقاله به شناسایی مشکلات در طراحی و انتخاب لاینر در عملیات موجود، و سپس در انتخاب لاینر برای کاربردهای جدید پرداخته شده است.

انواع لاینرها

طراحی و ساختار

طراحی لاینر به وسیله مواد ساخت و کاربرد هدایت می شود و توسط ریخته گری، قالب گیری و رسیدگی به محدودیت ها محدود می شود. در مورد آسیاب های بزرگ با توری های ورودی گسترده، بیش از 1.5 متر،

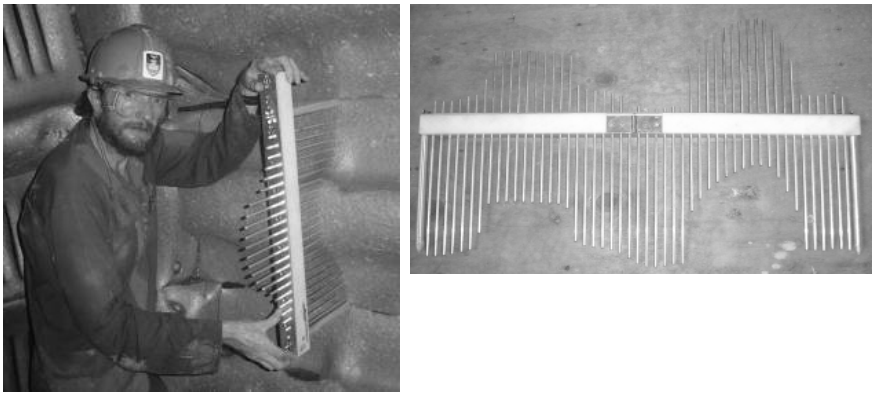

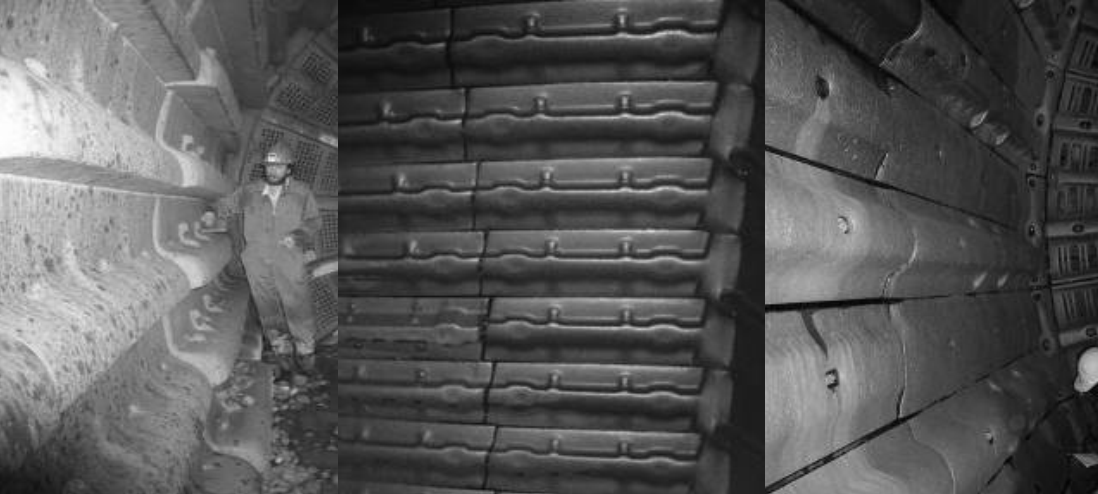

دستگاه های تعویض لاینر در حال حاضر در حال استفاده معمول هستند، و این امکان تکامل بلوک های لاینر بزرگ را با وزن 1.5 تن قطعه را فراهم کرده است، شکل 1. این امر برای به حداقل رساندن زمان تعویض لاینینگ، مزیت زیادی دارد، زیرا تعداد بلوک های کمتری برای تعویض وجود دارد. به عنوان مثال در معادن طلای تلفیقی Kalgoorlie (WA) آسیاب SAG 36 فوت تعداد لاینر هد خروجی از 36 به 18 قطعه کاهش یافته و با این کار زمان تعویض آنها حدود 9 ساعت کاهش می یابد و در هزینه خاموشی صرفه جویی می شود.

برای آسیاب های کوچکتر لاینرها باید به صورت دستی تعویض و نصب شوند، بنابراین بلوک های کوچکتر با لیفتربارهای قابل جابجایی عموما موفق تر هستند ، شکل 2. در ذیل لیستی از انواع اولیه لاینر آورده شده است که در مورد کاربرد، مزایا و معایب آنها توضیحاتی ارائه شده است:

- لاینرهای جامد- همانطور که در شکل 1 نشان داده شده است، اینها دارای لیفتربار کامل و لاینر هستند. قطعات کمتری دارند و نصب آنها ساده تر است، اما وزن ضایعات بالایی دارند زیرا وقتی بخش لیفتر از بین می رود عملکرد لاینر کاهش می یابد و نیاز به تعویض دارد.

- لیفتر قابل تعویض- لیفتر را می توان به جای لاینر کامل تعویض کرد، شکل 2، در نتیجه به حداکثر رساندن عمر لاینر و به لاینینگ شدن مجدد دستی آسیاب کمک می کند. قطعات بیشتری نصب می شوند و لاینرها می توانند در حین لاینینگ مجدد حرکت کنند و اگر به خوبی در مقابل لاینر ایمن نشود، لیفتر می تواند تغییر مکان دهد و بی قاعده کار کند، به خصوص اگر پیچ و مهره ها گشاد شوند مشکل است.

شکل 2. لیفتربارهای قابل تعویض

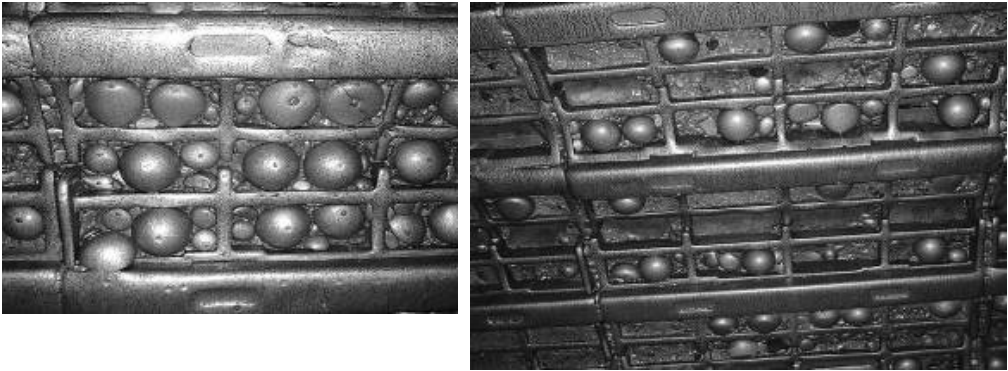

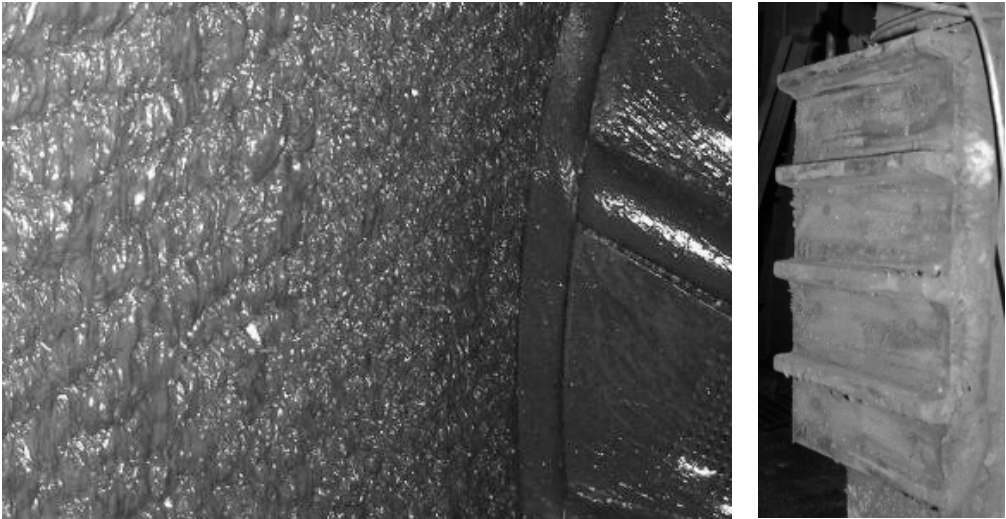

- لاینرهای شبکه ای- سیستمی که به نظر می رسد منحصر به فرد برای آفریقای جنوبی است، لاینرهای شبکه ای سوراخ شده است، جایی که بستر سنگ زنی در ساختار شبکه قرار می گیرند و بخشی از لاینر را تشکیل می دهند، شکل 3. غالباً لاینرها دارای مقطع صاف و متناسب با سرعت های زیاد هستند (85٪ تا 90٪ از موارد بحرانی) که بیشتر در آسیاب های قدیمی کار می کنند. نشان داده شده است که این لاینرها برای سنگ های بسیار ساینده در آسیاب های کوچک و متوسط از نظر اقتصادی بی نظیر هستند. وزن آنها سبک است و از سختی بستر سنگ زنی برای تهیه ماده سایش مؤثر استفاده می شود. آنها باید در فولاد منگنز تولید شوند تا توپ های فولادی از هم جدا شوند، اما فولاد منگنز ضربه را گسترش می دهد و می تواند حذف را دشوار کند. همچنین جنبه ایمنی در نظر گرفته شده است که خطر جابجایی توپ در هنگام ورود آسیاب برای بازرسی یا تخلیه وجود دارد. لاینرها برای جلوگیری از این نیاز به کم کردن فشار دارند.

- لاینرهای از هم جدا- این ها در نیمه اول قرن گذشته متداول بودند، اما نصب آنها خطرناک است و دیگر مورد استفاده قرار نمی گیرد. چیزی که اکنون مورد استفاده قرار می گیرد بلوک های لاینر هستند که توسط لیفتربارها پیچ شده است، که امکان ریخته گری ساده بلوک های لاینر را می دهد.

- بلوک های موجی کامل- این ها معمولاً در بالمیل ها استفاده می شوند، و مقطع لاینر به اندازه کافی پیشرفته شده اند تا بتوانند با استفاده از لاینر، لاینر در برابر سایش نیز حفظ شود.

شکل 3. لاینرهای شبکه ای قولاد منگنز آستنتیک

- لاینرهای مقطع یک طرفه- لیفتربار دارای مقاطع برجسته و فرو رفته متفاوتی است، شکل 4. مقطع

می تواند با توجه به سرعت و پرشدن آسیاب بهتر تنظیم شود و از این رو عملکرد را بهینه کند، و این باعث می شود مواد بیشتری در لیفتر برای عرض پایه مشخص باشد، اما آسیاب فقط باید در یک جهت رانده شود.

شکل 4. لاینرهای کلاه دار تک جهته- لاینرهای کامل- و لاینرهای دو جهته-لیفترهای قابل تعویض

- لاینر بالمیل موج بالا و پایین دو برابر- اینها پالایش لاینر موجی هستند ، شکل 5. این امر از طریق ارزیابی مقطع سایش و نرخ ساییدگی موجود در مورد معدن طلای Cadia Hill مورد استفاده قرار گرفت و مقطع سایش پایدارتری را در طول عمر کار ارائه داد. زاویه صحیح موج باید محاسبه و اعمال شود زیرا زاویه نادرست می تواند منجر به جدایی توپ و از بین رفتن سنگ زنی شود.

نشانه ای از توانایی محدود ما در طراحی دقیق مقاطع لاینر این است که تعداد کمی از لاینرها در نصب اصلی یا در مجموعه بعد از راه اندازی بهینه هستند، و ضروری است که به عنوان یک کاربر با جدیت دنبال پیشرفت طراحی بوده، تا بیشترین بهره از آسیاب برده شود.

شکل 5. لاینر بالمیل موج بالا و پایین

مواد

انتخاب مواد ساخت تابعی از کاربرد، ساینده بودن سنگ معدن، اندازه آسیاب، محیط خوردگی، اندازه توپ، سرعت آسیاب و غیره است. طرح لاینر و مواد ساخت جدایی ناپذیر هستند و نمی توانند به صورت جداگانه انتخاب شوند. لیستی از مواد اولیه ساخت، با استفاده های ویژه و نقاط قوت هر یک ارائه شده است.

- فولاد نمگنز آستنتیک(AMS)- این مورد برای لاینرهای شبکه ای و به طور کلی آسیاب های کوچکتر استفاده می شود. مزیت اصلی آن این است که در زیر تنش های سخت کار می کند، با این حال بستر سخت است و می تواند در برابر ضربه شدید بدون شکستگی مقاومت کند. نقطه ضعف اصلی آن این است که با ضربه گسترش می یابد، بنابراین لاینرهای جامد شروع به جمع شدن می کنند و برداشتن آنها بسیار دشوار می شود، و در صورت ایجاد تنش های با سطح شدید ممکن است به پوسته آسیاب آسیب وارد شود.

- فولاد مولی کروم کربن پایین(300-370BHN): بطور کلی برای لاینرهای آسیاب (AG ، SAG و توپی) قبل از حرکت به فولادهای کربن بالاتر مورد استفاده قرار می گرفت. دارای ویژگی های سایش بسیار خوبی با مقاومت در برابر ضربه است، به طور کلی در حال حاضر برای شبکه های تخلیه استفاده می شود که در مقایسه با فولادهای مولی کروم کربن بالاتر یا برای لاینرهای بخش نازک تر مقاومت در برابر ضربه کمی بهتر مورد نیاز است.

- فولاد مولی کروم کربن بالا(325-380BHN): این فولاد در حال حاضر به عنوان ماده اصلی مورد استفاده در آسترهای آسیاب SAG در نظر گرفته شده است. تعدادی از تغییرات با محتوای کربن یا کروم متفاوت وجود دارد. تغییرات متناسب با اندازه لاینر و ضخامت مقطع آن است. در حال حاضر توسعه در حال انجام است زیرا اندازه لاینرها از خاصیت ارائه شده توسط فولادهای مولی کروم با کیفیت بالا پیشی می گیرند.

- آهن نیهارد (550 BHN)- استفاده از این نوع مواد به طور کلی با رادمیل ها و بالمیل ها آغاز شد، جایی که ضربات به اندازه کافی کم است مواد شکننده مقاوم در برابر سایش در نظر گرفته شد تا عملکرد خوبی داشته باشد. با این حال، اکنون با توجه به استفاده از آهن های کروم بالا و آهن سفید مولی کرومی منسوخ شده است.

- آهن های کروم بالا (+600BHN) آهن CR- مطرح شده است که دارای ویژگی های سایشی برتر است و عموما در رادمیل و بالمیل استفاده می شود. از نظر قیمت رقابتی تر اما نسبت به آهن هاب سفید مولی کروم شکننده تر است.

- آهن های سفیدمولی کروم (600-700BHN) WI- این ماده ریخته گری به عنوان ماده نهایی توسعه و تولید شده و تا به امروز برای مقاومت در برابر سایش در آسیاب ها مورد استفاده قرار گرفته است. این ماده معمولاً در آسیاب های سمنت ها و برخی از بزرگترین بالمیل ها در جهان و جایی که تا به امروز عملکرد بهتری نداشته، مورد استفاده قرار می گیرد.

لاینرهای لاستیکی

از آنجا که درهم آمیختگی مواد و پیکربندی ها به ویژه در لاینرهای لاستیکی قابل توجه است، در برخی از جزئیات مورد بررسی قرار می گیرند.

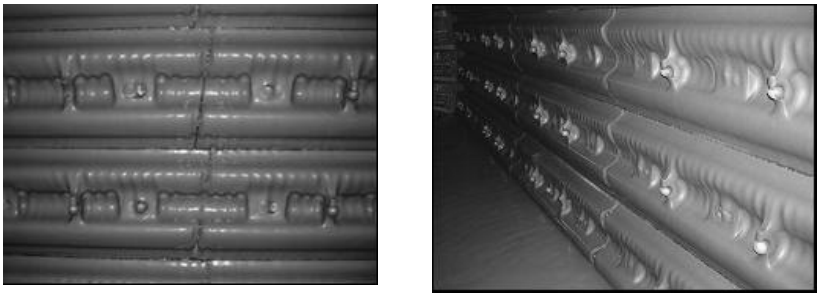

در طول نیم قرن گذشته، لاینینگ های لاستیکی با موفقیت در کاربردهای آسیاب ثانویه و سنگ زنی استفاده شده اند و امروز برای آنها کاربردهای جدید مشخص شده است، شکل 6. با این حال، اکنون با مواد اصلاح شده و برنامه های طراحی رایانه ای، آنها بیشتر و بیشتر در برنامه های سنگ زنی اولیه استفاده می شوند. علاوه بر مقاومت در برابر سایش، در برابر بیشتر مواد شیمیایی نیز مقاوم هستند.

اصطلاح فنی تر لاستیک “الاستومر” است. یک الاستومر یا لاستیک مناسب برای لاینر آسیاب می تواند از درصد ازدیاد طول 500 تا 600٪ برخوردار باشد، به این معنی که می تواند از 5 تا 6 برابر طول آن بدون هیچ گونه آسیبی کشیده شود. در ادامه، مقاومت کششی باید در حدود 20.68 مگاپاسکال (3000 psi) باشد. سومین ویژگی مهم، سختی است و باید در مقیاس SHORE A بین 55 تا 70 باشد.

ماده مورد استفاده برای لاینر لاستیک معمولاً از ترکیب لاستیک طبیعی و سنتزی تشکیل شده است. در بعضی از کاربردها، این مواد ممکن است کامل سنتزی باشد. مخلوط لاستیک و مواد سنتزی به علاوه مواد شیمیایی و پرکننده های مختلف “کامپاند” نامیده می شود. هر تولید کننده لاینر لاستیک دستور العمل های خاص خود را برای کامپاندهای خود و همچنین نام خاص خود را دارد.

در طراحی لاینینگ لاستیکی از همان ابزارهای رایانه ای که در جای دیگر در این مقاله شرح داده شده استفاده می شود. این که آیا مواد لاینینگ فلزی یا لاستیکی است همان نوع خرد یازی در بار مورد نیاز است بنابراین می توان از همان ابزار شبیه سازی با برخی تنظیمات برای مواد لاینینگ استفاده کرد. برای حداکثر طول عمر، لاستیک مایل است که زاویه ضربه 90 درجه باشد، بنابراین این امر هنگام طراحی مورد توجه قرار می گیرد. طی سال ها پیشرفت های زیادی در کامپاندهای لاستیک ایجاد شده است، اما تحقیقات و توسعه فعلی فناوری نانو را ارائه می دهد که در آینده باعث افزایش عمر سایش می شود.

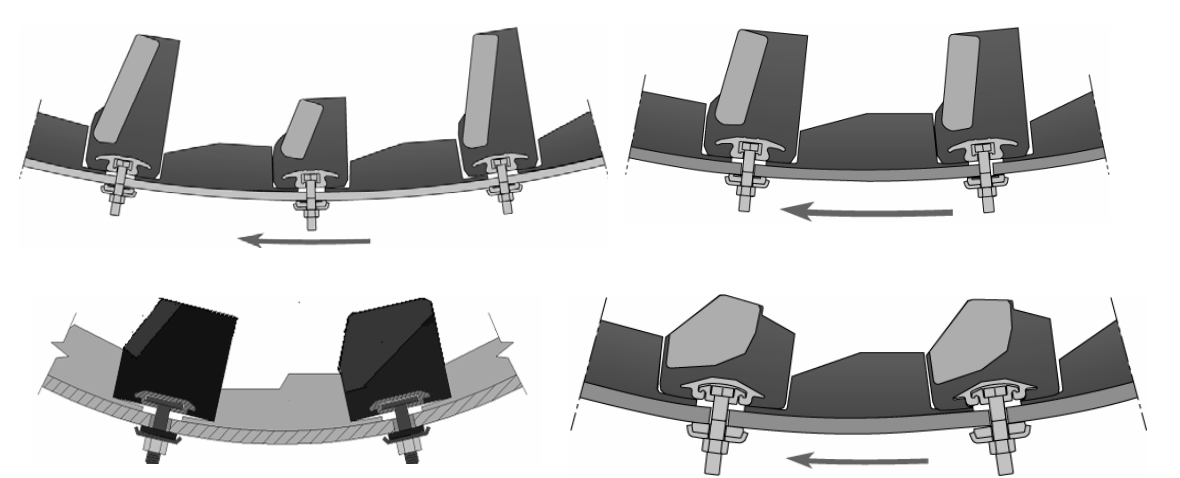

کامپوزیت های لاستیک/ فولاد. لاستیک و فولاد در بسیاری از کاربردها ها با موفقیت استفاده شده است. در بعضی موارد لاستیک و فلز می توانند اجزای جداگانه باشند، یعنی لیفتربارهای فلزی و پلیت ها لاستیکی. در طول دو دهه گذشته، بیشتر بر روی لیفتربارهای لاستیکی تحت پوشش فلزی، شکل 6 و شکل 7 تأکید شده است. مواد مورد استفاده برای پوشش فلزی مشابه مواد مورد استفاده برای لاینینگ فلزی است اما از پلیت فولادی سخت شده نیز می توان استفاده کرد. اتصال فلز و لاستیک باید با یک پیوند شیمیایی به همراه یک اتصال از نوع مکانیکی باشد تا از چسبندگی دو ماده برای عمر این قطعه اطمینان حاصل شود.

با استفاده از شبیه سازی های رایانه ای و بازرسی دقیق سایش مقطع موجود، می توان طراحی لاینر را تا حد زیادی بهبود بخشید. بنابراین، تمام لیفتربارهای شیب دار بالا، بالا پایین یا پایین، برای کاربردهای مختلف توصیه می شود، همانطور که در شکل 7 نشان داده شده است. لاستیک 7/1وزن فلز را دارد و در بسیاری از کشورها دارای هزینه کمتری است بنابراین استفاده از لاستیک در صورت امکان بسیار مفید است. با قرار دادن استراتژیک پوشش فلزی با حداقل مقدار فلز، می توان بهترین صرفه اقتصادی را بدست آورد. برخی از کاربردها ها فقط به فلز احتیاج دارند. برخی دیگر به فلز و محافظ بالایی احتیاج دارند. شکل 7.

شکل 6. لاینینگ لاستیکی در بالمیل و لیفتر پوشش فلزی هد خوراک

شکل 7. پیکربندی لاینرهای لاستیکی پوشش فلزی

یکی از ویژگی های لاینینگ های ترکیبی برای بالمیل ها این واقعیت است که پیکربندی لاینینگ، و در نتیجه عمل بالابر که به بار منتقل می شود، در طول عمر لاینینگ ثابت خواهد ماند. با لاینینگ های جامد، لاینینگ بیشتر بر روی قسمت بالابر سائیده خواهد شد و با انجام عمل بالابر کمتر از بین می رود و نرم تر می شود. ویژگی های مختلف سایشی دو ماده موجود امکان طراحی لاینینگ را فراهم می کند که مقطع آن در طول عمل کار حفظ شود، همانطور که در شکل 8 نشان داده شده است.

شکل 8. طراحی لاینرهای پوشش فولادی برای سایش

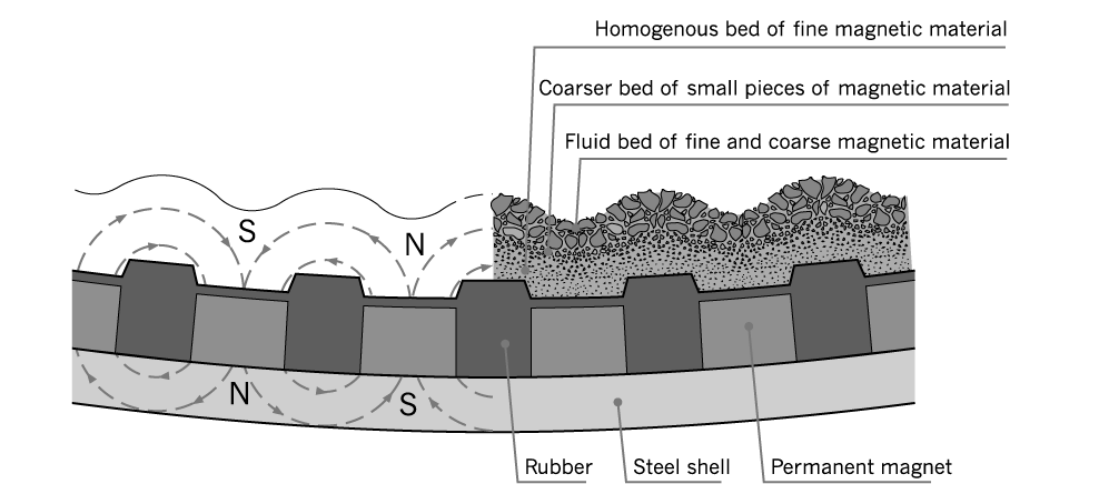

لاینرهای مغناطیسی

سیستم لاینینگ از آهنرباهای ثابت تعبیه شده در قطعات لاستیک تشکیل شده است. آهنرباهای قدرتمند لاینینگ را بدون پیچ و مهره در جای خود نگه می دارند و اطمینان حاصل می کنند که این لاینینگ باعث جذب مواد حساس مغناطیسی موجود در آسیاب می شود، شکل 9. ذرات جذب شده به سطح لاینینگ مغناطیسی یک لایه پیوسته نازک به صورت مقطع موجی تشکیل می دهند.

ضخامت کل لاینینگ شامل لایه پوشیده است که بسیار کمتر از ضخامت لاینینگ معمولی است. بنابراین آسیاب قطر مؤثرتری خواهد داشت. پیکربندی لاینینگ برای سنگ زنی مناسب ایده آل است که عملکرد سنگ زنی کارآمد را در این کاربردها را به همراه دارد. ترکیبی از ویژگی های گفته شده در بالا منجر به توان بیشتر (یا مصرف انرژی کمتر) و در چندین مورد منجر به کاهش حداقل 10٪ مصرف بستر شده است.

به دلیل فرآیند پیچیده تولید عناصر لاینر مغناطیسی بسیار گرانتر از لاینینگ لاستیکی معمولی است، اما در کاربرد ایده آل سایش بر روی لاینینگ تقریبا ناچیز است و بنابراین می تواند سالها بدون دردسر کار کند.

محدودیت برای این لاینینگ این است که آهن ربا در برابر ضربه بسیار مقاوم نیستند و شکننده هستند. آنها برای آسیاب های به قطر 12 پا یا بیشتر با استفاده از حداکثر توپ یک اینچ و آسیاب های با قطر کمتر از 12 پا با استفاده از حداکثر توپ های یک و نیم اینچ مناسب هستند. از لاینرهای مغناطیسی با موفقیت در آسیاب های همزن عمودی استفاده شده است.

نمونه ای از کاربرد لاینینگ Metso Orebed در عملیات سنگ آهن LKAB Kiruna در سوئد است. آزمایش روی بالمیل اولیه نشان داد كه لاینینگ متداول Poly-Met از نظر میزان توان کمی بالاتر از 0.5 tph عمل می كنند، بنابراین کارخانه Poly-Met باقی مانده است. با این حال، آنها لاینینگ Orebed را در کلیه آسیاب های سنگریزه نصب کردند، جایی که آنها بیش از 10 سال با موفقیت و بدون هیچ گونه تعمیر و نگهداری و جایگزینی کار کرده اند. شکل 10 لاینر با روکش سنگ معدن مغناطیسی و دوغاب را نشان می دهد. در این موقعیت نتیجه گرفته شد که لاینر مغناطیسی برای سنگ زنی ثانویه به خوبی کار می کند، جایی که سایش مهمتر از ضربه است.

شکل 10. لاینر orebed در بالمیل ثانویه، و یک پانل تنها

طراحی فعلی چقدر خوب است؟

نصب لاینر باعث عملکرد متفاوت، از عملکرد عالی تا فاجعه بار باشد. این دامنه نشان دهنده پتانسیل طراحی و کاربرد خوب است و پتانسیل در مورد تاسیسات ضعیف است. در این بخش چند مطالعه موردی ارائه شده است.

نمونه های خوب

در مورد چند نمونه از کاربردهای طراحی لاینر موفقیت آمیز توضیحی آورده شده است که جنبه های اصلی طراحی را که منجر به این موفقیت می شود برجسته می کند.

- آسیاب SAG 40ft معدن طلای Cadia Hill – ردیف های کاهش یافته. هدف اصلی کاهش بسته بندی مواد بین طرح لاینر بالا/ پایین موجود بود. طراحی ردیف rds 2/3 نصب شده است که امکان افزایش فاصله بین لیفترها و در نتیجه استفاده از زاویه انتشار بزرگتر را فراهم می کند. بسته بندی حذف شد و آسیاب توانست با سرعت بیشتری اجرا شود، در نتیجه عملکرد سنگ زنی افزایش یافته و شکستگی توپ را کاهش می یابد.

- بالمیل Codelco Andina 20ft – لاینرهای بالمیل بالا/پایین (WI). هدف از این کار افزایش عمر لاینرها، و در نتیجه افزایش در دسترس بودن کارخانه و کاهش هزینه های جاری بود. مقطع موجی بالا/ پایین لاینر که در Cadia توسعه یافته با آهن سفید MO CR نصب شده است. عملکرد عملیاتی آسیاب مختل نشده است، با این حال عمر لاینر بیش از 50٪ نسبت به مجموعه های قبلی لاینر موج دو برابر استفاده شده افزایش یافته است.

نمونه های بد

برخی از حوادت با تأکید بر علت، و درسهای آموخته شده ایجاد می شود.

- آسیاب SAG قطر بزرگ در آمریکای جنوبی – طراحی لیفتر پاپ. لیفتر پالپ خروجی به درستی طراحی نشده بود تا به آسانی برداشتن بدون نیاز به جدا کردن لاینرهای شل در مجاورت آن فراهم شود. این ناشی از عدم آگاهی از نحوه انجام مجدد لاینینگ و اهمیت حذف به موقع در هنگام خاموشی است. این امر لزوم بحث در مورد تغییرات طراحی لاینر یا مفاهیم جدید را با کارکنان تعمیر و نگهداری و لاینر مجدد برای شناسایی نقص های طراحی نشان می دهد.

- بالمیل بزرگ- لاینرهای آهن سفید. طراحی لاینر موجود همیشه از فولاد مولی کروم با کربن بالا ساخته شده بود، اما برای افزایش عمر لاینر اقدام به استفاده از آهن سفید مولی کروم شد. با این حال، در حین نصب لاینرها به شدت ترک برداشتند. جزئیات سوراخ پیچ بدون تغییر باقی مانده بود، اما با بررسی دقیق مشخص شد که مشخصات سوراخ پیچ به تناسب پیچ و مهره مناسب نیست. این اجازه می دهد تا بارگذاری نقطه پین اتفاق بیفتد، که مانند گیوتین عمل می کرد، و لاینرها را در زیر خط میانی سوراخ پیچ می شکسند، همانطور که در شکل 11 نشان داده شده است. این امر نشان دهنده نیاز به ارزیابی مجدد کامل طراحی لاینر، با توجه دقیق به وجه های مناسب (منحنی ها، زاویه ها و غیره)، گیره ها، لیفتربارها، و شکل سوراخ پیچ هنگام تغییر مواد لاینر است.

شکل 11. سوراخ پیچ ترک خورده

- لاینر SAG پوست کننده، سوراخ و ترک خورده. لاینر در یک آسیابSAG 24ft، که در شکل 12 نشان داده شده است.

سخت

شکل 12. لاینرهای به شدت سوراخ، پوست کنده و ترک خورده

مشخص شد که آسیاب از مقطع لیفتربار و پوشش صحیح برخوردار است، اما خوراک بیش از حد رقیق شده است (برای کمک به شستشوی خوراک از طریق یک سوراخ خوراک طراحی نشده است). با گوش دادن دقیق به آسیاب (در شرایط عدم وجود سیستم میکروفون مناسب) نتیجه گرفته شد که زاویه بازگشت بار به طور غیر طبیعی شیب دار بوده و در نتیجه اثر در آسیاب بسیار کم است. بار رقیق شده نیز میزان قابل توجهی از محتویات بار را از بین می برد. قبل از اینکه این مشکل برطرف شود، ابتدا باید سوراخ خوراک بازسازی شود.

با توجه به تعداد آسیاب های SAG در سطح جهان، درک این مسئله دشوار است که طراحی لاینرهای آسیاب SAG هنوز هم تا حد زیادی مشکل ساز است. تعدادی از مقالات کنفرانس SAG 2001 (SAG’01 2001) ذکر شده است:

- کاندیلاریا: “طراحی لاینر از 72 نوع ریل لیفتربار، با زاویه تهاجمی، به 36 طراحی لیفتربار با زاویه دید 35 درجه تغییر کرد. توان آسیاب 15٪ افزایش یافته است. “

- آلومبرا: وی گفت: ” سه سال آزمایشات برای بهینه سازی هندسه لیفتر انجام شده است. لاینر از 72 به 48 به 36 ردیف لیفتربار تغییر کرده است. در اصل آسیاب SAG نمی تواند با سرعت بیش از 70٪ از میزان بحرانی به دلیل ضربه بر روی پوسته، کارکند. عملیات با سرعت کم منجر به دریافت کم انرژی و کاهش توان مصرفی می شود. “

- لوس پلامبرس: پیشرفت لاینر آسیاب SAG از 72 ردیف با زاویه 8 درجه به 36 ردیف با زاویه تهاجمی کمتر 30 درجه تغییر کرده است. تغییرات اجازه می دهد تا آسیاب ها با ایمنی در بارهای بالاتر از فولاد کار کنند بدون اینکه خطر آسیب رساندن به لاینر وجود داشته باشد.

- کولاهوسی: طرح اصلی لاینر SAG، Hi-Hi با زاویه تماس 6 درجه، به زاویه 17 درجه و بعد از آن به زاویه 30 درجه تغییر یافته است.که 11٪ افزایش در کارآیی آسیاب حاصل شد.

تکیه بر فروشندگان آسیاب برای تامین طراحی لاینر یک امر عادی است. این اغلب یک مورد قراردادی در رابطه با فروشنده تضمین کننده عملکرد آسیاب است. وقتی آسیاب به نرخ کلی مورد نیاز خود دست پیدا نکند، از آنجا که باید متفاوت از آنچه در ابتدا در نظر گرفته شده بود به منظور جلوگیری از صدمه عمل کرد، به نظر می رسد اکثر فروشندگان رویکرد “آزمایش و خطا” را که منجر به تکرار موارد ذکر شده در بالا می شود، را اتخاذ می کنند. نتیجه اساسی یک زمان رمپ طولانی و از دست دادن تولید است.

نشانه های طراحی ضعیف لاینر

وقتی لاینرها طبق انتظار عمل می کنند، معمولاً مانند گذشته باقی می مانند. معمولاً تنها در مواردی که از خرابی قبل از موعد پیش می آید، یا تحت تاثیر هزینه ای ارزیابی شده اند و عملکرد مورد بررسی قرار می گیرد. در این بخش از مقاله دستورالعمل های اساسی برای ارزیابی اینکه آیا لاینرها ممکن است نیاز به ارزیابی مجدد داشته باشند، یا شناسایی علل احتمالی مشکلات در لاینرها که به نظر مشکل ساز هستند ارائه شده است.

آسیاب پرسرو صدا

ضربه متمایز نشان می دهد که بستر سنگ زنی به جای اینکه اثر روی بار سنگ زنی باشد، مستقیماً روی لاینر تأثیر می گذارد.

پیامدهای توپ های تأثیرگذار بر لاینر:

- به دلیل انرژی زیاد ضربه روی لاینر، سرعت سایش لاینر بسیار تسریع می شود. برای آسیاب قطر 5 متر بیش از m.s-1 8 خواهند بود، برای یک آسیاب قطر 10 متر بیش از m.s-1 12است. لاینرهای کرومی ممکن است ورقه ورقه و ترک خورده و حتی ممکن است شکستگی داشته باشند. این می تواند عمر لاینر را از یک سال به کمتر از چند ماه کاهش دهد. آسترهای لاستیکی می توانند در زیر فشارهای بیش از حد شکاف خورده و پاره شوند، به خصوص هنگامی که با ضخامت جزئی پوشیده شوند.

- کاهش کارآیی آسیاب ناشی از برخورد بیشترین ضربه به لاینر بر روی بار است – جایی که کار مؤثر می تواند انجام شود.

- نیروی کمتری از اتساع بار آسیاب و توپ هایی که انرژی را به پوسته آسیاب برمی گردانند به جای بار آسیاب می گیرند.

- شکستگی توپ از سرعت بالا به طور مستقیم بر روی فولاد ضربه می زند – نیروی ضربه ای که بسیاری از توپ ها قادر به تحمل آن نیستند. این منجر به از بین رفتن سنگ زنی در اندازه بالا و کاهش راندمان آسیاب به علاوه افزایش هزینه های اضافه توپ می شود.

- شل شدن پیچ های لاینر ناشی از استرس زیاد روی لاینرهای کششی پیچ و مهره.

پیامدهای ضربه سنگها بر لاینر: عواقب خسارت در واقع همانند ضربه توپ است اما نیروهای ضربه کمتر و خسارت کمتر است. آسیاب اتوژن از سنگ های بزرگتر که روی سنگ های کوچکتر فرود می آیند و انرژی بزرگ آنها را به سنگهای کوچکتر منتقل می کند، انجام می شود که در نتیجه می تواند برای شکستن آنها کافی باشد. از آنجا که برخوردهای پرانرژی به جای اینکه روی سنگ های روی لاینر اتفاق بیفتد روی بار اتفاق می افتد، که بازده آسیاب کاهش می یابد.

دستگاه های گوش دادن آسیاب: این امکان برای نظارت بر صدای ضربه مستقیم نظارت بر پوسته آسیاب که مزیت بزرگی است. این اخیراً گامی فراتر از نظارت دسی بل ساده گرفته تا تجزیه و تحلیل کامل فوریه از طیف فرکانس در کارهای تحقیقاتی انجام شده در JKMRC می باشد.

لاینرهای شکسته

این می تواند ناشی از تأثیر مستقیم بستر بر روی لاینر باشد، و مخصوصاً برای آسیاب بزرگ AG / SAG شدیدتر است. شيوع بالاي شكستگي لیفتربارهای بدون شواهد مربوط به تخلخل يا نقص ریخته گری، به طور كلي نشان دهنده شكستگي ضربه است.

سایش بیش از حد لاینر

اگر لاینرها از مقاطع پایین یا مسطح برخوردار باشند، این به طور کلی نشانگر لغزش بیش از حد بستر سنگ زنی روی لاینر است.

پیامدهای لغزش بیش از حد

- سایش لاینر بطور قابل ملاحظه ای افزایش می یابد، و می تواند شواهدی از برداشتن محیط لاینر، مانند شکل 35 نشان دهد.

- از دست دادن قابل توجه انتقال انرژی به آسیاب. اگرچه ممکن است بخش کوچکی از سنگ زنی در رابط لاینر-توپ اتفاق بیفتد، اما از دست رفتن 10٪ انرژی به دلیل لغزش منجر به کاهش 10 درصدی انتقال انرژی به بستر سنگ زنی می شود.

- کاهش توان کارایی آسیاب ناشی از کاهش راندمان آسیاب.

تغییر چشمگیر در توان تولید آسیاب/ محصول در طول عمرلاینر

غالباً سایش لاینینگ از طریق رژیم مقطع مطلوب مشخص می شود. این می تواند در تعدادی از رفتارهای مختلف رخ دهد:

- در هنگام نصب لاینرهای جدید، توان تولید آسیاب به طور چشمگیری افت می کند. این می تواند مقطعی جدید نامطلوب یا لاینینگ جدید ضخیم را نشان دهد- برای مقابله با سایش بیش از حد طراحی لاینر ضعیف است.

- پیک های توان تولید آسیاب در طول عمر، معمولاً در پایان عمر لاینر است. غالباً نشانه ای از لیفتربار بیش از اندازه بزرگ یا لیفترهای با زاویه خیلی عمودی است.

- توان تولید آسیاب با پایان عمر لاینر کاهش می یابد و لاینر دارای یک مقطع مسطح است – نشانه ای از لغزش بیش از حد، و لاینر باید زودتر تعویض شود.

اندازه نادرست محصول آسیاب

این می تواند ناشی از عملکرد غلت نادرست در آسیاب باشد.

- آسیاب های اولیه برای شکستن سنگ سنگین نیاز به یک عمل جدی و با انرژی ضربه زیاد دارند. اگر این عمل عمدتاً آبشاری نازک باشد، نتیجه آن محصولی ریز و کم توان است.

- آسیاب های سنگ زنی برای به حداکثر رساندن فرکانس تداخلات سایش به یک عمل آبشاری نیاز دارند. انرژی زیاد ضربه انرژی را هدر می دهد، میزان برهمکنش های سایشی را کاهش می دهد و فشار سنگ زنی را کاهش می دهد، بنابراین توانایی آسیاب در تولید ذرات ریز را کاهش می دهد. این امر می تواند منجر به چرخش زیاد ذرات بار با اندازه زیاد و کاهش کارآیی آسیاب شود، اندازه محصول مورد نیاز محدود می شود.

آزمون های آزمایشی اثر طراحی لاینر

ارزیابی یکنواخت تأثیر طراحی لاینر بر عملکرد آسیاب در یک محیط تولید دشوار است، زیرا تمایل دارد که تأثیر کمی بر تعدادی از تغییرات عملیاتی به ویژه در آسیاب های SAG وارد شود. آزمون های آزمایشی استاندارد برای طراحی لاینر گزارش نمی شود، آنها برای کلیه کارهای آزمون از مقطع لاینر استاندارد استفاده می کنند، عموماً برای ایجاد لیفت کافی بار در شرایط کارکرد استاندارد آسیاب طراحی شده اند – 75٪ سرعت بحرانی و 25٪ پر کردن آسیاب SAG / AG. در این بخش روشی آزمایش ارائه شده است که می تواند بر روی آسیاب آزمایشی بچ اعمال شود.

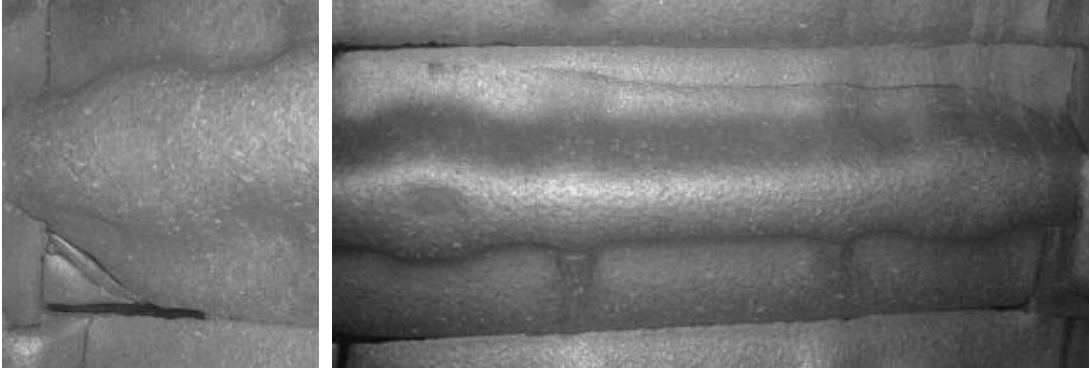

برای ارزیابی تأثیر مستقیم طراحی لاینر بر راندمان آسیاب از یک آسیاب آزمایشی به قطر 1.8 متر استفاده شد. استفاده از آسیاب بچ به این معنی است که نمونه هایی با اندازه معقول (کمتر از 2 تن) از سنگ معدن مورد بررسی می تواند برای ارائه یک تست سریع (چند روز) تعدادی از مقاطع لاینر استفاده شوند.

این آسیاب در حالت بچ عمل می کرد، و میزان تولید محصول نهایی، منفی μm 75 در این نمونه، که توزیع اندازه بار اندازه گیری می شد و درصد مواد جامد دوغاب در شرایط تعادل موجود در یک آسیاب پیوسته بود. نتایج نشان داد که تأثیر قابل توجهی از مقطع لاینر بر عملکرد آسیاب وجود دارد، در شکل 13 نشان داده شده است. اختلاف تا 30٪ در میزان تولید ذرات ریز اندازه گیری شد.

شکل 13. تاثیر مقطع لاینر بر عملکرد آسیاب

نتایج آزمون نسبت به زمان نمونه گیری حساس بود. میزان تولید ذرات ریز در زمان کاهش یافته است که توزیع اندازه اندازه بار و چگالی دوغاب حاصل می شود، و این برای هر نوع لاینر در زمان متفاوتی بود. در ادامه کار، این روش در دوره زمانی که به چگالی دوغاب مورد نظر رسیده بود، نمونه برداری شد. روش اکتشافی خاص که در کار فوق شرح داده شده است می تواند از جنبه های مختلفی بهبود یابد، اما هیچگاه تأثیر واضح مقطع لاینر بر کارایی آسیاب را نشان نداد. این آزمایش نیاز به مطالعات ارتباط مستقیم با آسیاب تولیدی دارد تا ارتباط کمی با تأثیر در آسیاب تولیدی را فراهم کند.

آزمون نرخ سایش لاینر

آزمایشاتی که برای پیش بینی میزان سایش لاینرهای تولیدی انجام می شود، بسیار نادرست هستند، به حدی که گمراه کننده و نه اطلاعات دهنده هستند. مشکل اساسی در مورد همه آزمایشات، تولید حالت های سایش موجود در آسیاب های تولید است. فشار تماس، میزان حرکت نسبی، و خاصیت مواد ساینده نقش مهمی در تعیین میزان سایش حاصل دارد. این به حدی است که یک آزمون ضعیف می تواند ترتیب یکسان نشان دهد و علاوه بر این، طیف وسیعی از مواد را به ترتیب صحیح رتبه بندی نکند. با در نظر گرفتن یک آزمون سایش کشویی با فشار کم می تواند رتبه بندی مواد آزمایش شده را نسبت به کاربرد تحت ضربه بالا معکوس کند. آزمون پیش بینی سایش باید با توجه به کاربرد تنظیم شود. یک آزمایش استاندارد واحد نمی تواند سایش لاینر (یا توپ) انواع مختلف و اندازه های مختلف آسیاب را پیش بینی کند. این یک مشکل اساسی از آزمون سایش باند است، که همچنین با نام آزمون سایشی پنسیلوانیا نیز شناخته می شود. این برای گستره ی محدودی از آسیاب های مشابه ایجاد شده است و به آنها مربوط می شود، با این حال پیش بینی نتایج قابل توجه برای آسیاب های بزرگ SAG، بسیار فراتر از محدوده کاربردهای آن ارائه می دهد.

آزمون وضعیت نزدیک میدان

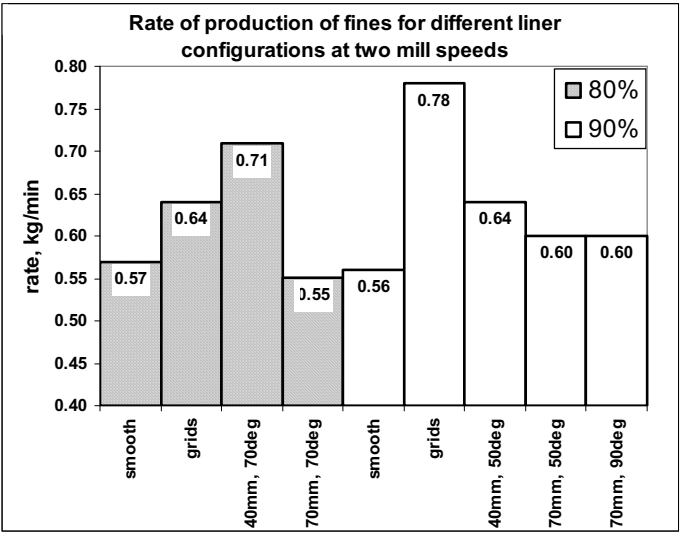

در آزمایش وضعیت نزدیک میدان، تلاش شده است تا عملکرد کلی و نیروهایی که در کاربرد استفاده می شوند، باز تولید شود. در آزمونی که توسط پاول توسعه یافته است، از همان آسیاب بچ 1.8 متر برای آزمون مقطع لاینر استفاده شد. این می تواند منطقی حالت های سایش مشاهده شده در لاینرها را در آسیاب های قطر 5 متر شبیه سازی کند.

بلوک های کوچک از مواد، 200* 40 * 80 میلی متر، بر روی بالای لیفتربارها ساخته شده سفارشی بسته شد، شکل 14. مشروط، و با کنترل دقیق، مساحت سطح برای برآمدگی و در معرض سایش بودن مجاز بود. میزان سایش می تواند دقیقاً نتیجه از دست دادن جرم تدریجی طی یک دوره آزمون چند روزه، و کمتر از دو تن سنگ معدن مورد بررسی قرار گیرد. این آزمون برای تولید میزان مطلق سایش طراحی نشده است بلکه میزان نسبی سایش نسبت در برابر نمونه استاندارد است، معمولاً لاینر تولید رایج است که در آزمایش استفاده می شود. پس از کالیبره شدن این نمونه در محیط تولید، می توان نتایج را به نرخ سایش مطلق تبدیل کرد.

مزایای این آزمون عبارتند از:

- نمونه های کوچک مواد مورد نیاز آزمون، کمتر از 1 کیلوگرم

- حداکثر شش ماده مختلف را می توان همزمان آزمایش کرد.

- دوره آزمون کوتاه، چند روز

- هندسه ساده نمونه، مستطیلی

- ارقام دقیق نرخ سایش

- خاص به برای سنگ معدن مورد بررسی

- بار توپ میزان و قدرت سایش ضربه را تعیین می کند.

شکل 14. آزمون سایش آسیاب و نتایج وابسته به نرخ سایش

آزمون های آزمایشگاهی

همانطور که قبلاً نیز اشاره شد، آزمون های آزمایشگاهی تمایل به دادن نتایج گمراه کننده دارند. با این حال، یک آزمون جدید به عنوان بخشی از پروژه تحقیقاتی مشترک AMIRA P9 در حال توسعه است. پیشرفت این کار نسبت به روش های قبلی در تأکید پژوهشگر بر دو برابر کردن نیروها و حالت های سایش موجود در آسیاب تولیدی نهفته است. اندازه گیری و ایزوله سازی نیروها در آسیاب مدت هاست که مانع این رویکرد شده است، اما با ظهور روش های DEM و کاربرد آنها در آسیاب، ابزارها برای دستیابی به ریاضی نیروهای مورد نیاز در دسترس هستند. Radziszewskiبا استفاده از این توانایی محاسباتی برای راهنمایی طراحی یک آزمون جامع برای ضربه و سایش، با استفاده از نیروهای حاصل از مشتقات ریاضی محاسباتی استفاده می کند. همچنین خوردگی را در بر می گیرد، بنابراین به سه علت اصلی شناخته شده در مورد سایش مواد می پردازد. این آزمون هنوز در مرحله توسعه و رشد است، و در حال حاضر از بسترهای سنگ زنی به آزمون سایش لاینر بسط داده می شود. اولین نتایج باید تا پایان سال 2006 از Radziszewski در دسترس باشد.

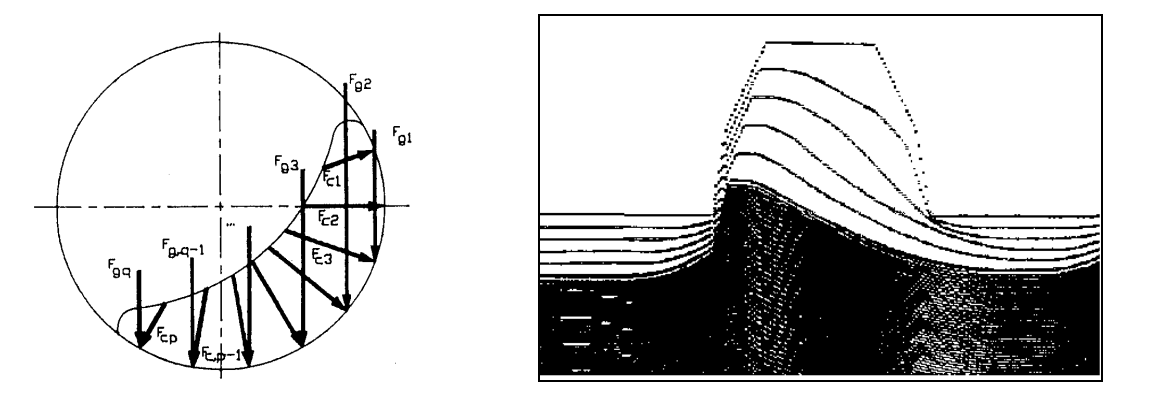

سابقه. مدل های حرکتی بار همچنین می تواند نیروهایی را که بر روی لاینر عمل می کنند تعیین کنند، شکل 15a، که می تواند به همراه مدلهای سایش برای تعیین ساییدگی لاینر استفاده شود، شکل 15b.

شکل 15. (a نیروهای اعمالی بار توپ بر لاینر آسیاب (b شبیه سازی پروفایل سایش لاینر

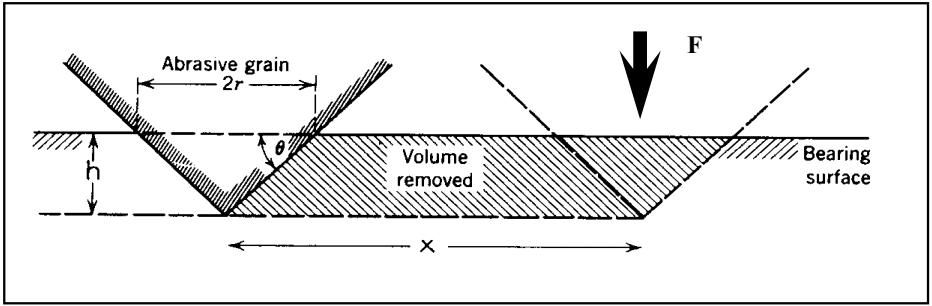

در مورد سایش لاینر، سهم اصلی از سایش سائیدگی است. سایش ساینده، یا حجم مواد حذف شده، تابعی از نیروی اعمال شده، F، و فاصله لغزش، x است، و با استفاده از یک دانه ساینده که توسط زاویه θ نشان داده شده است می باشد، همانطور که در شکل 16 نشان داده شده است. برای شبیه سازی این حالت سایش از چرخ ساینده استفاده می شود. رابطه بین سایش و انرژی را می توان با معادله 1 توضیح داد. در جایی که mabr نمایانگر از دست دهی فلز در هر لاینر است، انرژی Eabr در سنگ زنی در لاینر وHr ، ρ به ترتیب سختی و دانسیته فلز است و θ زاویه دانه سایشی است.

شکل 16. تصویر سایش ساینده

معادله 1

mabr=ρ.Eabr

اتصال مدل سایشی ساینده با نیروها و انرژی های ساینده در ریشه همه مدلهای سایشش لاینر آسیاب DEM وجود دارد. پارامترهای مدل از داده های عملیاتی رفتار سایش لاینر مشاهده شده محاسبه می شوند. این مدلهای سایشی لاینر کالیبره شده پس از آن می توانند برای شبیه سازی اثر سایش بر روی مقاطع لاینر اصلاح شده درجایی که مواد لاینر از همان ماده اصلی است استفاده شوند. چالش تعیین این پارامترهای سایش از آزمون های آزمایشگاهی و ارتباط آنها با داده های عملیاتی است. این ظرفیت برای پیش بینی تأثیر تغییرات مواد لاینر بر سایش لاینر و همچنین پیش بینی سایش لاینر در کاربردهای سبز توسعه خواهد یافت.

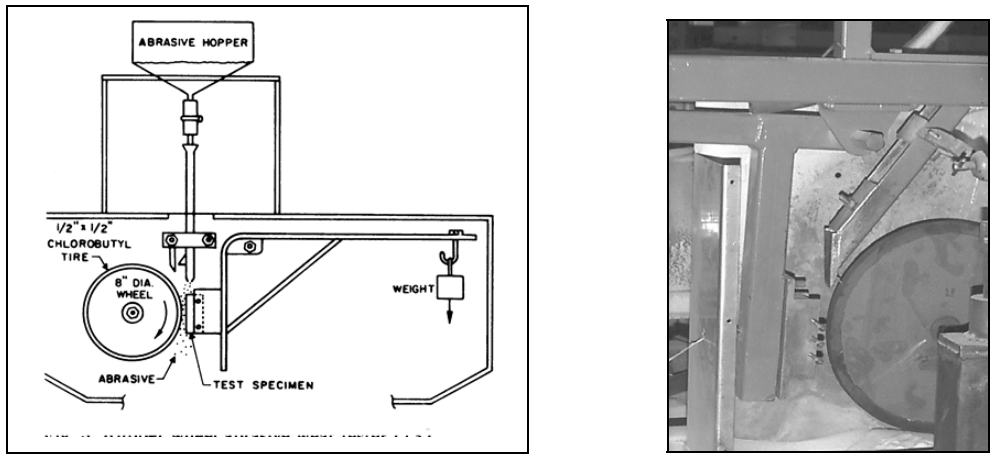

توسعه آزمون سایش: چرخ سایشی استاندارد (شکل 4) بطور گسترده ای برای بررسی سایش ساینده تحت شرایط مختلف، مواد و ساینده ها استفاده می شود.

دستگاه اولیه تست مجموعه کلی

شکل 17. مجموعه چرخ سایش

گور و گیتس برای اولین بار در مورد تعویض چرخ لاستیک با چرخ فولادی كه از نیروی سایشی بین 45 و 130 نیوتن استفاده كرده بودند، تحقیق كردند. Radziszewski استفاده از سنگ معدنی را به عنوان ساینده معرفی کرد. در این آزمایشات اولیه نشان داده شد که زاویه دانه سایشی تابعی از نیروی اعمال شده است. این آزمون ها منجر به ایجاد آزمونی شد که توانایی اعمال نیروها تا 1000 نیوتن را داشته باشد. در طراحی در حال تحول آزمایش سایش اندازه گیری گشتاور که بر روی چرخ سایش اعمال می شود گنجانیده شده است. توان خالص مصرف شده توسط چرخ سایش محصول گشتاور است که بر روی چرخ سایش اعمال می شود و سرعت چرخش چرخ به صورت رادیان در ثانیه بیان می شود. برای تعیین ضریب اصطکاک μ می توان از گشتاور استفاده کرد. اصلاح رابطه معادله 1 شامل عملکرد زاویه دانه سایشی و اصطکاک منجر به معادله 2 می شود. محصول μ F x انرژی از دست رفته در سایش یا انرژی خالص مصرف شده توسط چرخ سایش را توصیف می کند.

معادله 2

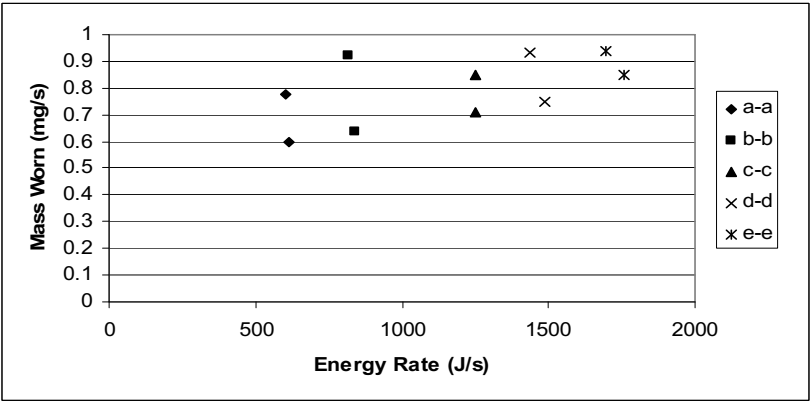

mabrasion=ρ.μ F x

نتایج اولیه آزمون تأیید نیاز به تولید نیروهای اعمال شده در سایش را نشان می دهد که به آنهایی که در آسیاب های واقعی موجود هستند نزدیک می شوند. شکل 18 نشان می دهد که برای انرژی های مشابه (فاصله کشویی نیرو x برای زمان معین) اما طیف وسیعی از نیروهای اعمال شده باعث افزایش انرژی مختلف می شوند، میزان سایش می تواند به طور قابل توجهی متفاوت باشد. از آنجایی که هدف پیش بینی سهم سایش ساینده در لاینر سایشی است، اعمال نیروهایی که نمایانگر آنهایی هستند که در آسیاب های واقعی یافت می شوند، اهمیت دارد، از این رو اهمیت اساسی پیوند این امر با شبیه سازی های DEM واقع گرایانه از نیروها در یک آسیاب است.

شکل 18. اختلاف جرم سائیده برای نرخ انرژی مشابه

دستورالعمل های آینده. با تکامل آزمون سایش، نتایج امیدوارکننده ای را نشان می دهد که به درک بهتر پارامترهای مؤثر بر سایش در آسیاب های سنگ زنی کمک می کند. هدف آتی کار پرداختن به سهم سایش ضربه در سخت شدن کار لاینر و بستر ها و همچنین تأثیر شکست سنگ معدن بر سایش لاینر است. خروجی های پیچیده شبیه سازی DEM، در جای دیگر در این مقاله نشان داده، هنگامی که با آزمایش سایش که می تواند حالت سایش شبیه سازی شده را تولید کند، در ارتباط است، بدون شک بهترین روش موجود برای توسعه یک روش آزمایش پیش بینی سایش واقعی است.

آزمایش کارخانه ای

از این ها می توان برای تأثیرگذاری در انتخاب مواد لاینر و طراحی استفاده کرد که بیشتر مناسب یک کاربرد است. با این حال آنها از مشکلات زیادی رنج می برند:

- آنها معمولاً بیش از یک سال به نتیجه می رسند، زمان طولانی می برد.

- این آزمایشات گران است، هزینه مجموعه لاینرهایی که ممکن است وجود داشته باشد یا نباشد، عملکرد خوب بی اهمیت نیست.

- خاموشی نصب و نظارت بر لاینرها.

- نتایج می تواند بی نتیجه باشد زیرا شرایط کارخانه با زمان متفاوت است.

نظارت بر نصب و حذف جرم ها و تاریخ بلوک های بوش جداگانه مشخص شده و واقع شده بهترین روش برای دستیابی به نتایج قابل اعتماد است. نظارت بر سایش لاینر در طول آزمون نیز یک مؤلفه اساسی برای مقایسه معنی دار است. نظارت بر دو آسیاب یکسان به طور موازی قبل و در طول آزمون یک روش مفید است، همانطور که در ارزیابی آسیاب با طراحی لاینر جدید مورد استفاده قرار می گرفت، که در آن 5٪ تغییر در توان اندازه گیری شد.

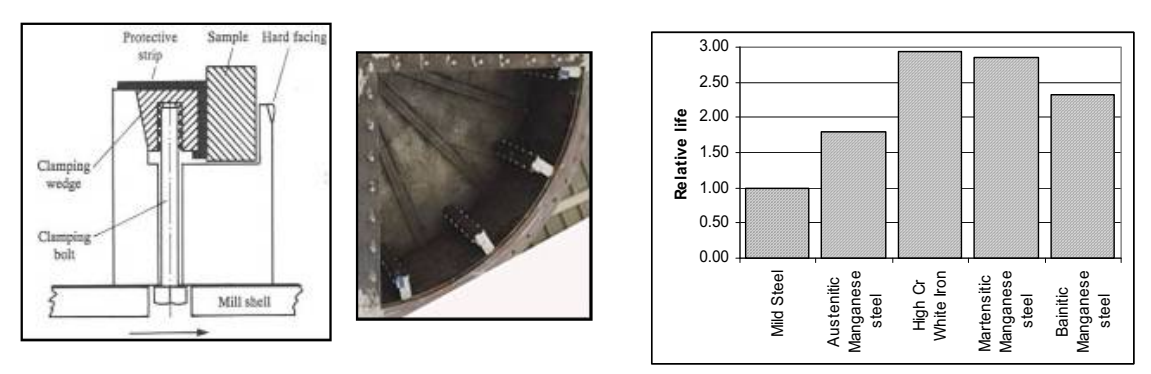

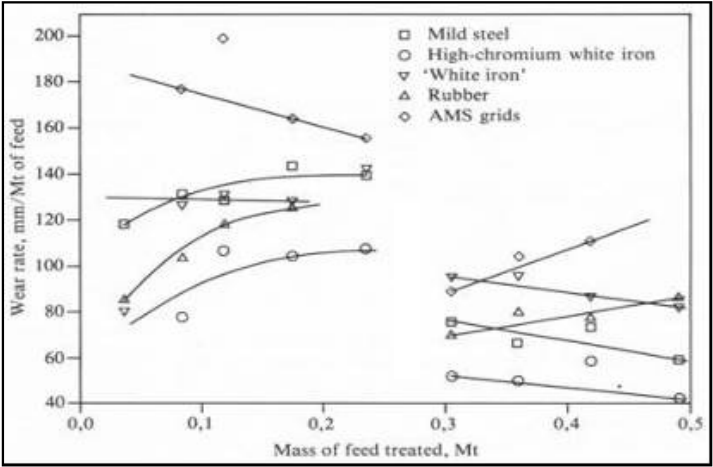

یک روش جایگزین برای انجام آزمایشات میدانی آزمنن تعدادی از مواد به طور همزمان در یک آسیاب است. این یک مقایسه مستقیم است، اما برای تهیه داده های مفید به طراحی آزمون معقول و نظارت بر سایش نیاز است. چنین آزمایشی انجام شد، و داده های قطعی در مورد عمر سایش، میزان سایش و هزینه لاینر در هر تن آسیاب شده برای شش ماده بسیار متفاوت – آهن سفید، آهن سفید کروم بالا، فولاد منگنز جامد، آسترهای منگنز، لاستیک و فولاد متوسط ارائه داد.

داده های تاریخی. در صورت عدم وجود آزمون معتبر، تولید داده های سایش از کاربردهای مشابه احتمالاً مفیدترین داده برای ارزیابی میزان احتمال سایش لاینر در یک آسیاب جدید است. باید چند نکته را در خاطر داشته باشید:

- سنگ معدن باید مشابه باشد.

- کاربردهای مشابه: AG ، SAG ، بار کل آسیاب ، سرعت آسیاب

- برای بدست آوردن نرخ واقعی سایش، اطلاعات مربوط به توده ها و ضخامتهای جدید را، و مواد و بخش های مختلفی را که دارای ابعاد ساییدگی متفاوت هستند، بدست آورید.

تاثیر ارتفاع لیفتربار بر طول عمر لاینر

به خوبی مشخص شده است که ارتفاع لیفتربار مستقیماً بر طول عمر لاینر تأثیر می گذارد – هرچه لیفتربار بلندتر باشد نرخ سایش لاینر کمتر است. تولید در آسیاب با افزایش ارتفاع لیفتربار بیشتر از یک ارتفاع مطلوب کاهش می یابد. در ارزیابی سایش لاینر کنترل بر سایش بلوک پشتیبان نسبت به ارتفاع لیفتربار مفید است. این می تواند برای ارزیابی میزان کارکرد مفید لیفتربار استفاده شود. در اقدامات انجام شده در زمینه کنترل بر سایش لاینرها، این اندازه گیری رابطه مستقیمی بین ارتفاع لیفتر و سایش لاینر ایجاد کرد. این در شکل 19 نشان داده شده است که هنگام بلندتر شدن ارتفاع لیفترها از 35 میلی متر به 80 میلی متر، نرخ سایش لاینر بیش از 40 درصد کاهش یافته است. این تغییر چشمگیر نشان داد که لیفترها خیلی طولانی باقی ماند و صرفه جویی طولانی تر کردن عمر لیفتربارها تاوان گران تری بخاطر سایش شتاب یافته لاینر پشتیبان اعمال می شود. داده ها همچنین نشان می دهد که چگونه مواد دارای درجات محافظت متفاوتی هستند.

همچنین از شروع سایش شتاب یافته لاینر نیز می توان استفاده کرد برای نشان دادن اطمینان از زمان شروع لغزش بار در لاینر، که نتیجه آن کاهش راندمان آسیاب است. در این آزمون، نرخ سایش در هنگام سایش اولین مجموعه لیفتربارها به سرعت سایش افزایش یافته است، وقتی که لیفترها در حدود 50 میلی متر ارتفاع داشتند.

شکل 19. نرخ سایش لاینر بعد از تجدید لیفتربار

خروجی بیشتر از طریق کنترل دقیق سایش لاینر قادر به تعادل عمر لیفتربار با لاینر پشتیبان است. این که لیفتربار لاینر قابل جدا شدنی یا جدا نشدنی باشد، این یک بخش اساسی از داده ها در بهینه سازی عمر و هزینه لاینر است. در حالت ایده آل لیفتربار و صفحه پشتیبان باید با حداقل ارتفاع بهره وری و ضخامت ایمن بطور همزمان پوشیده شوند. این کار باعث جلوگیری از سایش بیش از حد لاینر مستعمل نشده و باعث تلفات در آسیاب می شود در حالی که مدیر تعمیر و نگهداری سعی در به حداکثر رساندن عمر لاینر دارد. این روش همچنین می تواند با طراحی لیفترهایی با ارتفاعات مختلف در طول طول آسیاب، امکان سایش ناهموار را در طول آسیاب فراهم کند، تا بتواند یک روال تغییر واحد را فعال کند.

کنترل بر مقطع کامل لاینر تحت سایش در تهیه ورودی برای محاسبه مسیر باز متغیر به عنوان پروفایل سایش، همانطور که در شکل 21 نشان داده شده، می تواند مفید باشد. از این اطلاعات می توان برای تغییر دید عملکرد آسیاب مانند حداقل پرشدن و حداکثر سرعت استفاده کرد، همانطور که در شکل 23 و شکل 24 نشان داده شده است. روش های کنترل در بخش مدیریت لاینر آسیاب ارائه شده است.

بهینه سازی طراحی لاینر

لازم نیست که یک آسیاب با طول عمر زیاد یا توان عملیاتی بالا انتخاب کنید، می توان همزمان با انتخاب مناسب لاینر، این دو را بهینه سازی کرد. این مزایا می تواند با تغییرات چشمگیر در عمر لاینر، خاموشی و هزینه لاینر قابل توجه باشد. در عین حال اگر اثر متقابل طراحی لاینر و آسیاب درک شود، می توان بهره وری آسیاب را در حد مطلوب نگه داشت. تنظیم لاینر در کاربرد مزایای بالقوه بسیاری دارد:

- SAG/AG افت ارتفاع بستر را برای به حداکثر رساندن سنگ زنی ضربه بیشینه می سازد.

- حرکت آبشارگونه را برای آسیاب های سنگ زنی مجدد تضمین می کند.

- از تأثیرگذاری بر روی پوسته آسیاب خودداری می شود.

- با حفاظت کافی از لیفتربارها، عمر لاینر را به حداکثر می رسد.

- با جلوگیری از ضربه مستقیم به پوسته، از شکستگی توپ جلوگیری می شود.

- به حداکثر رساندن توان عملیاتی آسیاب با فاصله و ارتفاع صحیح لیفتربارها، یک عامل اساسی در طراحی لاینر است.

- عمر لاینر و توان عملیاتی آسیاب با داشتن مقطع محافظ لاینینگ و ضمن حفظ حرکت صحیح بار بستر سنگ زنی تعادل می یابد.

کاربردهای موفق در طراحی لاینر بهبود یافته

موارد بسیاری از تغییرات موفقیت آمیز در طراحی های لاینر وجود دارد که باعث افزایش عمر و صرفه اقتصادی لاینر شده است. چند نمونه توسط پاول اجرا شده است. در معدن طلا Deelkraal، (پاول 1991)، مقطع موجی لاینر در یک آسیاب اولیه تک مرحله معدن با قرار دادن یک لیفتربار 100 میلی متر در فرورفتگی اصلاح شد. این یک گزینه طراحی ضعیف بود زیرا لیفتر خیلی کم بیرون زده و قسمت اصلی لاینر را در معرض حداکثر سایش قرار داده بود. تولید کنتنده لاینرها را با شبکه های مقطع مسطح ساده و با لیفتربارهای 100 میلی متر جایگزین کرد. این افزایش عمر لاینر هفت برابر، معادل صرفه جویی در هزینه ها بیش از 300000 دلار و خاموشی 100 ساعت در سال است. در کنترل معدن طلا Kloof (پاول 1991) نشان داد كه می توان ضخامت صفحه پشتیبان پوسته را كاهش داد تا یك صفحه لاینر را به دو دسته لیفتربار مطابقت دهد، و این 5٪ پیشرفت در كارآیی را به همراه داشت. در بخش Rustenburg Platinum Amandelbult Merensky ردیف های لیفترهای مستطیلی در آسیاب های اولیه SAG در فاصله نزدیک قرار گرفت و باعث کم شدن توان عملیاتی آسیاب شد. زاویه صحیح لیفتر محاسبه شد، و فاصله لیفترهاتوسط نصب لیفترهای متناوب بالا و پایین تصحیح شد، این طراحی از زمان نصب در سال 1993 هنوز مورد استفاده قرار می گیرد. لیفتربارها با زاویه دید 50 درجه پایین بر روی لاینرهای شبکه ای مسطح در یک آسیاب اولیه معدن با 90٪ سرعت بحرانی در معدن طلای Lindum Reefs نصب شد. این عمر لاینر بیش از پنج برابر افزایش می دهد و در عین حال تولید آسیاب را نیز حفظ می کند. در فریپورت اندونزی، آسیاب جدید 34 فوتی SAGدچار سایش شدید لاینر شد و تأثیر مشخص بر روی لاینرها گذاشت. موریسون در سال 2001 با استفاده از معادلات مسیر MillTraj برای تأیید منبع مسئله – لیفترهای بیش از حد بلند و تقریباً بدون زاویه – این مشکل را مورد بررسی قرار داد و طیفی از تنظیمات جایگزین را ارزیابی کرد. در کوتاه مدت، کارکنان فریپورت با قرار دادن مجموعه ای از لیفترهای کوتاه، بر این مشکل غلبه کردند.

در موارد قابل توجه (عموماً منتشر نشده) عمر لاینر و عملکرد آسیاب پس از تصحیح طراحی لاینر نامناسب بهبود چشمگیری یافته است.

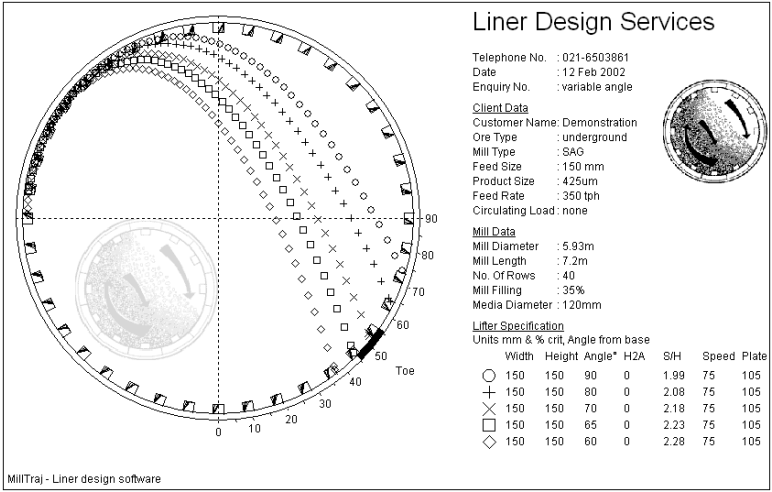

بهره برداری از مسیرهای بار خروجی برای طراحی مقطع های لاینر

یک مطالعه دقیق از مسیرهای بیرونی ترین لایه بار در یک آسیاب انجام شد و برای آزمون یک مدل ریاضی از مسیرها نسبت به ارتفاع و زاویه لیفتربار استفاده شد. براساس این تئوری معتبر، یک برنامه نرم افزاری MillTraj (تهیه شده توسط خدمات طراحی لاینر) برای استفاده در انجام شبیه سازی ها طراحی شده است. این پیش بینی مسیر بیرونی ترین لایه بار را می دهد، که پوششی را تشکیل می دهد که در آن بقیه آبشارهای کوچک و بزرگ بار به سمت پایین حرکت می کنند. معیار طراحی اولیه اطمینان از تأثیرگذاری ضربه بستر بر روی بار است نه بر روی لاینینگ آسیاب می باشد. همانطور که در ابتدا گفته شد، تأثیرات مستقیم بر روی لاینر باعث اتلاف انرژی شده و باعث سایش سریع لاینر می شود. با اطمینان از اینكه می توانید بسترهای سنگ زنی روی بار قرار گیرند، می توان ارتفاع افت و انتقال انرژی را به حداكثر رساند، كه برای آسیاب SAG ایده آل است.

نرم افزار MillTraj موقعیت احتمالی بار را پیش بینی می کند. پیش بینی این امر با دقت زیاد امکان پذیر نیست زیرا به شدت به نوع سنگ معدن، درصد مواد جامد دوغاب، پر کنندگی توپ و سایر خصوصیات توده بستر وابسته است. بنابراین یک دامنه 10 درجه داده شده است که یک منطقه امن برای تأثیرگذاری را تشکیل می دهد. موقعیت بار به شدت بستگی به پر کردن آسیاب دارد، بنابراین انتخاب طرح لاینر مناسب باید مطابق با دامنه پر شدن آسیاب باشد.

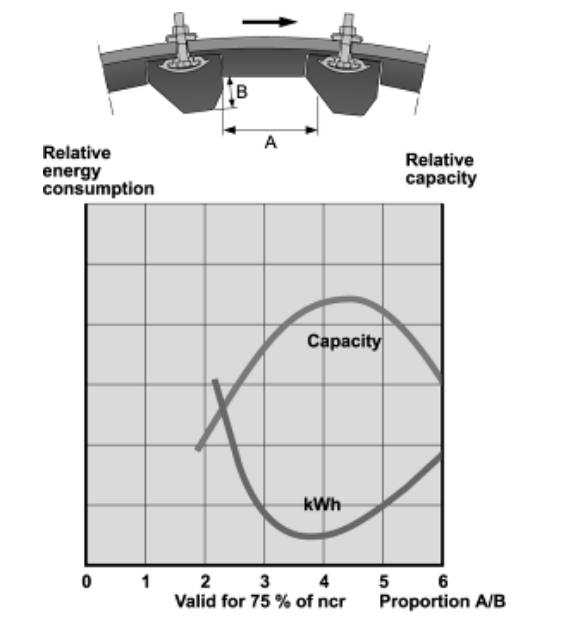

معیار مهم دیگر در مورد لاینرهای آسیاب، نسبت فاصله به ارتفاع (S / H) لیفتربارها است. این به منظور اطمینان از مقاومت کافی در برابر سایش است، در حالیکه در عین حال اجازه نمی دهد که بار را در یک فضای مرده بین لیفترها بماند. این امر در مورد آسیاب های SAG / AG و بالمیل های اولیه قابل استفاده است، برای بالمیل ثانویه از اهمیت کمتری برخوردار است و برای لاینینگ های موجی کاربرد ندارد. نسبت S / H شدیدا به سرعت آسیاب بستگی دارد. Skegaفرمول تجربی را برای این نسبت ایجاد کرد، که آنها را A / B می نامیدند، که هنوز هم بسیار مورد استفاده قرار می گیرد. رابطه ظرفیت آسیاب و قدرت جابجایی با فاصله لاینر در شکل 20 نشان داده شده است. نسبت S / H با سایش لاینر متفاوت است، بنابراین هنگام تعویض لاینر باید با یک مقدار کم شروع و با یک مقدار زیاد تمام شود، طیف ایده آل S/H±1 مناسب در نظر گرفته شده است. اگر نسبت S / H مناسب با تعداد ردیف لاینرها حاصل نشود، لازم است گاهی اوقات لازم است به یک مقطع لاینر بالا-پایین، برای رسیدن به یک فاصله لیفتربار وسیع تر انتخاب شود.

شکل 20. نسبت Skega A / B مربوط به ظرفیت و توان عملیاتی آسیاب

پیش بینی مسیر بار مصرفی

ارائه نتایج به صورت گرافیکی بیشتر آموزنده است، زیرا بهترین تأثیر طراحی لاینر را نشان می دهد. مسیرها به صورت جریانی از موقعیت های توپ در فواصل زمانی برابر نشان داده شده اند. می توان مسیر را برای طیف وسیعی از طرح های مختلف لاینر به عنوان مسیر توپ جداگانه در یک طرح برای مقایسه مستقیم شبیه سازی و نشان داده شده است. موقعیت بار محاسبه شده به عنوان مرجع استفاده می شود تا از آن برای انتخاب یک طرح باریک مناسب استفاده شود.

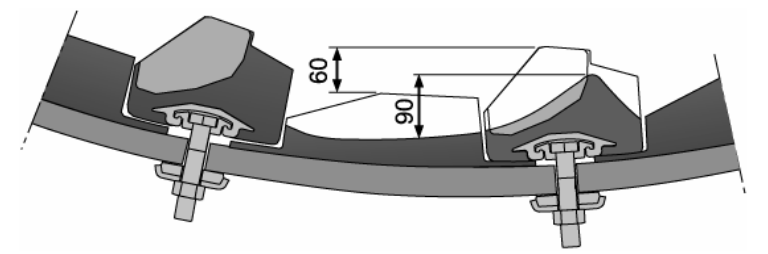

زاویه لیفتر بار. این جنبه اساسی در طراحی لاینر است و در صورت غفلت می تواند منجر به شکست نابهنگام لاینر و کاهش توان عملیاتی لاینر شود. زاویه اساس لیفتربار را تشکیل می دهد، بنابراین یک لیفتر مستطیل شکل دارای زاویه 90 درجه است.

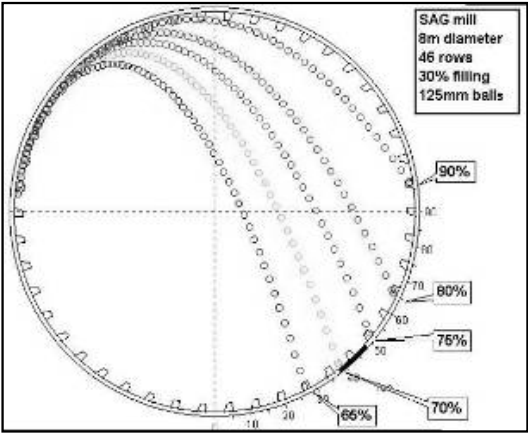

شکل 21 نشان می دهد که چگونه مسیرها با زاویه لیفتر برای آسیاب قطر 8 متر متفاوت است، با 30٪ پر شدگی بار، با 75٪ سرعت بحرانی کار می کند. هر مسیر برای زاویه تدریجی پایین تر از 90 درجه (مستطیل) تا 60 درجه است. نقطه ضربه به زاویه لیفتر حساس است و نشان می دهد که این یک معیار مهم طراحی لاینر است. موقعیت بار نشان داده شده است، و مسیرهایی در بالای ضربه نامناسب هستند. برای این کاربرد، زاویه ایده آل 65 درجه است، در غیر این صورت ممکن است کم عمق تر انتخاب شود.

شکل 21. مسیر برای لیفتربار های مختلف زاویه دار

ارتفاع لیفتربار. نسبت فاصله ایده آل به ارتفاع با این سرعت 4.0 است و ارتفاع لیفتربار ایده آل 95 میلی متر است. برای اندازه ی توپ 125 میلیمتر، لیفتر نباید مجاز به سایش زیر 60 میلی متر باشد، در غیر این صورت لغزش و سایش شتاب یافته شروع می شود. در صورت انتخاب لیفتر 170 میلی متر، میانه لیفتر حدود 115 میلی متر است. این لیفتر از نظر فرسودگی میزان افزایش سایش دارد، بنابراین احتمالاً نیمه عمر بالای 120 میلی متر است. ارتفاع 95 میلی متر پس از رسیدن به 4/3 طول عمر لاینر حاصل می شود. بنابراین برای 2/1 اول طول عمر لاینر لیفترها برای این سرعت و فاصله نامناسب خواهند بود. این امر منجر به بسته شدن بین لیفترها در ناحیه ای از پنجه تا شانه بار می شود، میزان وابستگی آن به چسبندگی سنگ معدن است و در نتیجه باعث کاهش توان عملیاتی آسیاب می شود. برای استفاده از دامنه فاصله ایده آل، ارتفاع جدید لیفتر نباید بیش از 125 میلی متر باشد، بنابراین ردیف های متناوب از لیفترهای بالا و پایین توصیه می شود تا از ارتفاع لیفتر برای عمر مناسب لاینر استفاده شود.

لیفترهای بالا- پایین. در این نمونه لیفترهای جدید می توانند 170 میلی متر، و لیفترها تا 90 میلی متر سائیده شوند. هنگامی که لیفترها تا حدود 120 میلی متر و 60 میلی متر سائیده شوند، فاصله در حد ایده آل خواهد بود. هنگامی که ارتفاع لیفترها تا 90 میلی متر سائیده شوند، سطح پایین آن در محدوده زیر 40 میلی متر خواهد بود. اگر بالابرها قابل جابجایی باشند، سپس فقط می توان ردیف های متناوب لیفترهای سائیده را با لیفترهای بالا جایگزین کرد تا چرخه را تکرار کند. اگرچه این به نظر جذاب می رسد، اما توسط نویسنده نشان داده شده است که تیم های مستقر معمولاً روال آسان تری برای تعویض همه لیفترها انتخاب می کند. برای لاینرهای کامل جایگزین کردن سطرها امكان پذیر نیست، بنابراین توده ضایعات بزرگتر با برداشتن لاینرهای بلندتر كه هنوز عمر زیادی در آنها باقی مانده است، حاصل می شود.

بنابراین این بحث نویسنده است که استفاده از لیفترهای بالا-پایین ایده آل نیست. اگرچه برای بسیاری از کاربرد های موجود ضروری است، آسیاب های جدید نباید به گونه ای طراحی شوند که نیاز به این سیستم داشته باشند ، بلکه حتی ردیف لیفترها نیز وجود داشته باشد.

سوراخ کاری آسیاب. سوراخ کاری آسیاب معمولاً توسط سازنده آسیاب با فرمول عمومی تعیین می شود:

2* قطر آسیاب (فوت)=ردیف سوراخ های مته

یا اصلاحات Skega از تفریق 2 از فرمول عمومی است. این روابط بیش از 20 سال پیش در آسیاب های بسیار کوچکتر از آنچه در حال حاضر نصب می شوند، توسعه یافته بودند و فرمول Skega قبلاً حاکی از رابطه غیر خطی بود. با افزایش اندازه آسیاب از تجربه عملی دریافتند که این فرمول ها دیگر کاربردی نیستند. برای اطمینان از عملکرد بهینه آسیاب، فاصله بسیار وسیع تری لازم است.

پیشنهاد شده است که انتخاب سوراخ پیچ آسیاب بر اساس نیاز لاینر نسبت به فرمول اندازه آسیاب سختگیرانه تر باشد. مثال زیر این رویکرد را نشان می دهد. ارتفاع لیفتربار و ضخامت شل پلیت لاینر برای به دست آوردن طول عمر مطلوب انتخاب شده است. این محاسبات ارتفاع بر اساس داده های تولید کنندگان، داده های کارخانجات یا آزمون های آزمایشی پیلوت (در آینده) اثبات شده است. برای مثال فعلی، تولید کننده لاینر ممکن است توصیه کند که یک ضخامت سایش لیفتر 100 میلی متر برای یک سال دوام داشته باشد، سایش صفحه پشتیبان 50 میلی متر برای دوام در مدت مشابه کافی است. برای حداقل ارتفاع لیفتر 70 میلی متر، این ارتفاع جدید 170 میلی متر به دست می آید. عرض پایه لیفتر برای پشتیبانی از این ارتفاع ممکن است 160 میلی متر باشد. متوسط طول عمر لیفترها ممکن است حدود 125 میلی متر باشد، بنابراین از این به عنوان ارتفاع ایده آل برای محاسبه فاصله آسانسور استفاده می شود. تعداد ایده آل ردیف ها 36 با افزایش شیب لیفتر می باشد. این به طور قابل توجهی کمتر از 52 ردیف است که توسط فرمول عمومی توصیه می شود.

موضوع فاصله سوراخ مورد توجه زیادی قرار گرفته است و تعدادی از آسیاب ها طی 5 سال گذشته دستخوش تغییرات چشمگیر در فاصله لاینر شده اند. برای اهداف عملی، نصب و را اندازی بدون سوراخ کاری مجدد آسیاب، این ها به 2 لیفتر بالای 3 سوراخ پیچ، یعنی 3/2 فاصله اصلی نصب شده اند. بنابراین در کادیا فاصله این آسیاب ft 40، پس از کار شبیه سازی که شامل استفاده از نرم افزار MillTraj بود، ردیف ها از 78 ردیف به 52 کاهش یافت. این کار از دسامبر سال 1998 با موفقیت، با دو تغییر لاینر که شامل تنظیماتی در زاویه لیفتربار از 78 درجه به 60 درجه انجام شد. این تغییرات له شدگی و شکستگی توپ را از بین برده و باعث افزایش قدرت و توان مصرفی شده است. گزارش های مشابه مربوط به عملیات های KCGM ، Alcoa و MIM است، که لاینرها برای چند سال سال با موفقیت در کار بودند. در معدن Alumbrera فاصله با هر ردیف دوم افزایش یافته است، که منجر به کاهش چشمگیر در عمر لاینرها شد و نشان داد که خیلی از هم فاصله دارد. سپس به پیکربندی 3/2 که از سال 2000 شروع شده است ، منتقل شدند. این موارد نشان می دهد که فرمول عمومی ساده ناکافی است. این آسیاب ها اکنون تعدادی ردیف لیفتر دارند که قطر آنها 1.3* قطر (فوت) است. اینها با استفاده از شرایط است و ضربدر در محدوده 1.4 تا 1.6 به نظر می رسد یک راهنمای مناسب تر است.

فاصله وسیع تر بین لیفتربارها مشکل جدیدی را در برخی از تاسیسات به riseto ایجاد کرده است. صفحات پشتیبان از لایه برداری و جدایش رنج می برند که ناشی از محافظت کمتری از لیفتر است که باعث می شود آنها در معرض افزایش ضربه قرار گیرند. بنابراین ممکن است مواد ساخت و ساز با این تغییرات طراحی پیشرفت کنند.

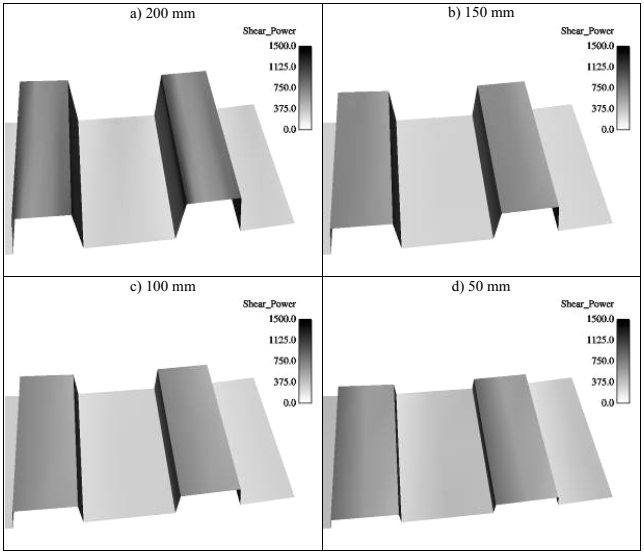

سرعت آسیاب. مسیر بسترها به شدت تحت تأثیر سرعت آسیاب است، شکل 22. اگر این آسیاب دارای یک محرک با سرعت متغیر باشد، سپس با سرعتی بیش از 75٪ مقدار بحرانی 30٪ پرشدگی بار کار می کند، که تأثیر مستقیم بر روی لاینر آسیاب خواهد داشت. مقطع لاینر می تواند متناسب با سرعت آسیاب انتخاب شود، یا بهترین سازش را برای سرعت های متفاوت ایجاد کند.

شکل 22. تاثیر سرعت آسیاب بر مسیر توپ

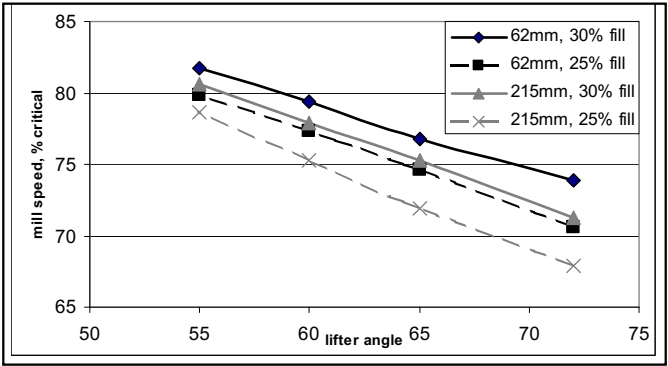

انتخاب نهایی لاینر. و انتخاب نهایی مقطع و ارتفاع لاینر می تواند در اطراف دریچه آسیاب مستقر شود. شکل 23 نشان می دهد که چگونه از آسیاب SAG برای معدن طلا استفاده شد. این نشان می دهد که چگونه می توان سرعت کارکرد آسیاب را از 70٪ تا 80٪ بحرانی افزایش داد بطوریکه زاویه سایش لیفتر از 72 تا 55 درجه کاهش می یابد.

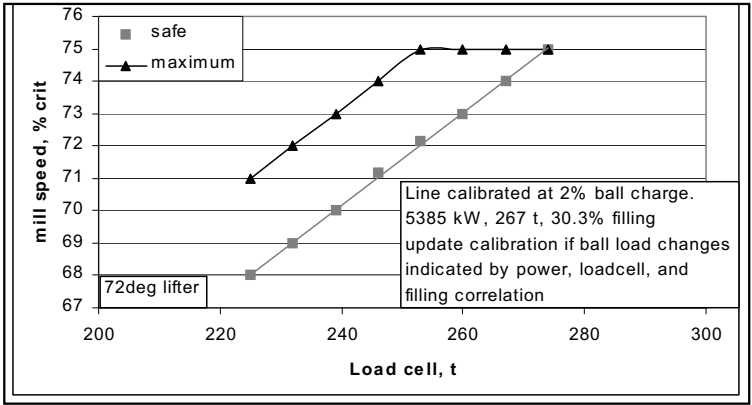

شکل 23. ایمنی دریچه آسیاب به عنوان تابعی از سرعت، زاویه لیفتر، ارتفاع لیفتر و پر شدگی آسیاب

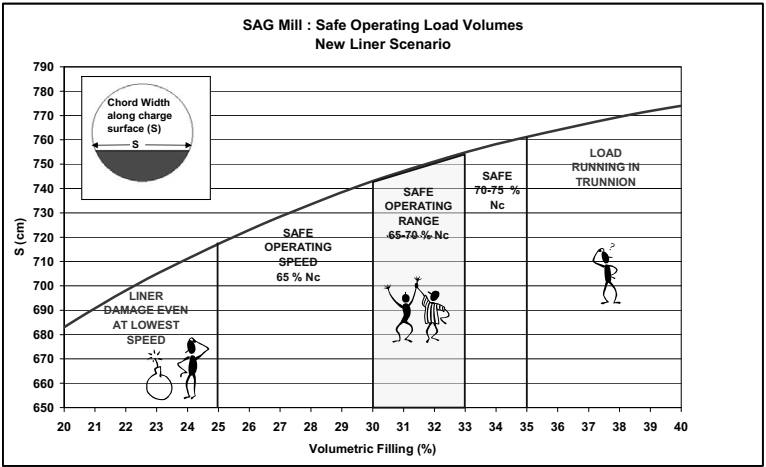

کنترل آسیاب. شناخت مسیر بار در آسیاب می تواند دستورالعمل های کنترل را برای اپراتورهای آسیاب، برای نگه داشتن آسیاب در رژیم عملیاتی صحیح و احتمالاً مهمتر از حذف رژیم های نامطلوب فراهم کند. یک دریچه کنترل برای یک معدن طلا ، شکل 24 ، ایجاد شد. این به ویژه در جلوگیری از آسیب لاینر در مراحل اولیه استخراج در صورت دریافت سنگ معدن اکسیده نرم مورد استفاده است، که منجر به شرایط بارگیری کم می شود. این قانون کنترل می تواند از سرعت آسیاب کاهش یافته، بالا ر فتن سرعت خوراک و در صورت لزوم توقف آسیاب برای محافظت از لاینرها را تضمین کند. برای این لاینرهای بلند جدید مشخص شد که حداکثر سرعت 75٪ سرعت بحرانی برای حداکثر پرشدگی آسیاب بود. فقط هنگامی که لاینرها سائیده می شدند، می توانست سرعت را به سمت بالا حرکت دهد، در حالی که در یک دریچه عملیاتی ایمن باقی مانده است. چنین استراتژی کنترلی اگر در هنگام راه اندازی یک آسیاب SAG به کار رود می تواند از سائیدگی شدید لاینر ، تمایل لاینرهای آسیاب به خرابی ها و حتی آسیب به آسیاب و دوره های خاموش و تعمیر عمده آن جلوگیری کنند. از آنجا که بار خالص تابعی از پر کردن توپ برای یک آسیاب مشخص است، منحنی های مشتق شده در معرض ارزیابی مجدد قرار می گیرند، که باید یک عملکرد استاندارد از تعمیر و نگهداری آسیاب باشد.

شکل 24. محدوده عملیاتی ایمن به عنوان تابعی از سرعت آسیاب و پر شدگی برای نمونه آسیاب با لیفترهای جدید بالا با زاویه تیز

خلاصه طراحی بهینه طراحی لاینر

با توجه به کاربرد متناسب با هر آسیاب خاص می توان آن را تنظیم کرد. ورودی اصلی در این مورد مقطع لاینرهاست. این می تواند انتخاب شود تا یک عمل سنگ زنی مناسب در کل عمر لاینر و برای تقویت عمر لاینر فراهم شود. لازم نیست عمر خوب لاینر یا یک آسیاب با توان عملیاتی بالا را انتخاب کنید، می توان همزمان با انتخاب مناسب لاینر ، هر دو را بهینه سازی کرد. تأثیر مستقیم طراحی لاینر بر راندمان آسیاب در آسیاب پیلوت قطر 1.8 متر مورد بررسی قرار گرفت، که در آن اختلاف تا 10٪ در نرخ تولید ذرات ریز اندازه گیری شد. رهنمودهای طراحی در زیر خلاصه شده است:

- به حداکثر رساندن ارتفاع افت بستر برای سنگ زنی اولیه AG و SAG برای به حداکثر رساندن ضربه سنگ زنی.

- عمل آبشاری برای آسیاب های سنگ زنی تضمین شود.

- جلوگیری از ضربه بر روی پوسته آسیاب توسط اطمینان از اینکه توپ ها و تخته سنگ ها روی بستر سنگ زنی قرار می گیرند.

- حداکثر عمر لاینر توسط فراهم کردن محافظت کافی از لیفتربارها یا مقطع کامل لاینر.

- جلوگیری از شکستگی توپ ها توسط ترویج عملکرد صحیح آبشاری و جلوگیری از تأثیر مستقیم بر روی پوسته.

- به حداکثر رساندن توان عملاتی آسیاب با فاصله و ارتفاع صحیح لیفتربارها، یک عامل اساسی در طراحی لاینر است.

- تعادل طول عمر لاینر و توان عملیاتی آسیاب استفاده از حداکثر محافظ مقطع لاینینگ، ضمن حفظ حرکت بار صحیح بستر سنگزنی.

مسیرهای بار کامل- مدل سازی DEM

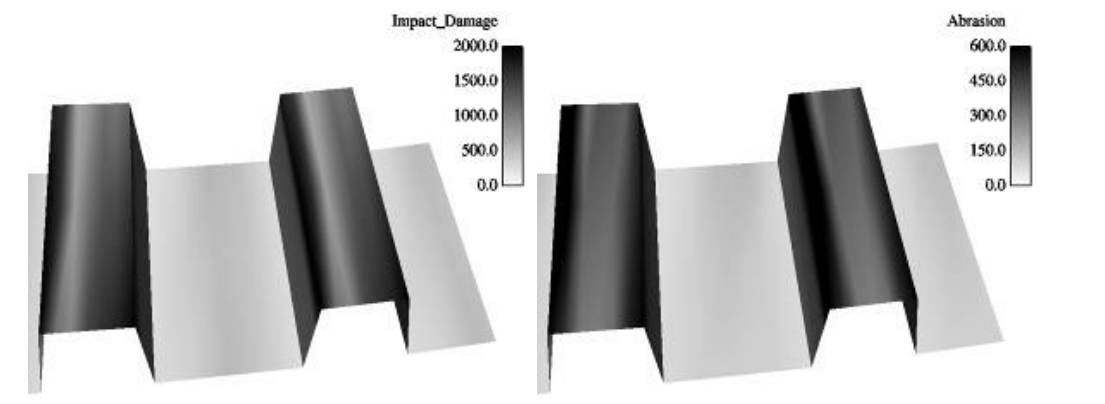

روش عناصر گسسته (DEM) یک ابزار عددی برای مدل سازی رفتار سیستم های ناپیوسته و ذرات است. ظهور اخیر رایانه های رومیزی با قیمت مناسب و مقرون به صرفه، شبیه سازی سیستم های پیچیده را امکان پذیر کرده است، و از این رو استفاده از شبیه سازی برنامه های مختلف توسط صنعت معدن افزایش یافته است. روش کلی DEM و انواع آن به خوبی تثبیت شده است و در مقالات مروری توضیح داده شده است، و کاربردهای آن در فرآوری مواد معدنی توسط تعدادی از نویسندگان شرح داده شده است. رفتار بار سنگ و توپ در یک آسیاب غلتکی از اهمیت ویژه ای برخوردار است زیرا درک اساسی از این سیستم ها صرفاً از تجربه عملیاتی و آزمایشهای آزمایشگاهی در مقیاس کوچک سخت است. جنبه مهم آن پیش بینی سایش تجهیزات و تأثیر آن بر عملکرد فرآیند است. در این بخش روند پیش بینی سایش لاینر را با استفاده از DEM توضیح می دهیم.

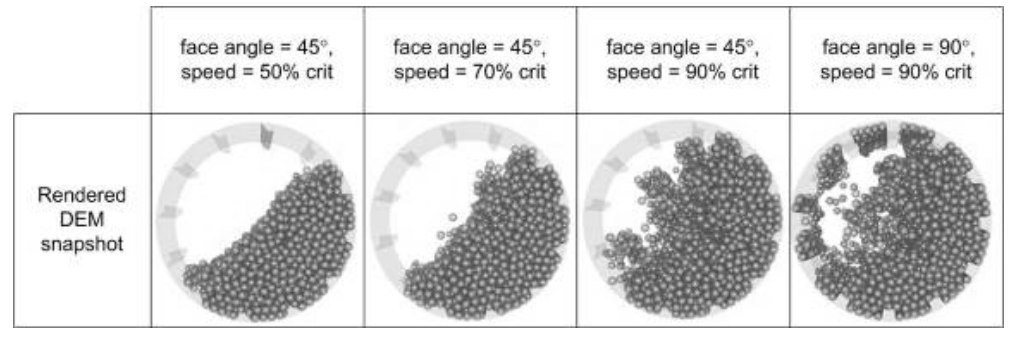

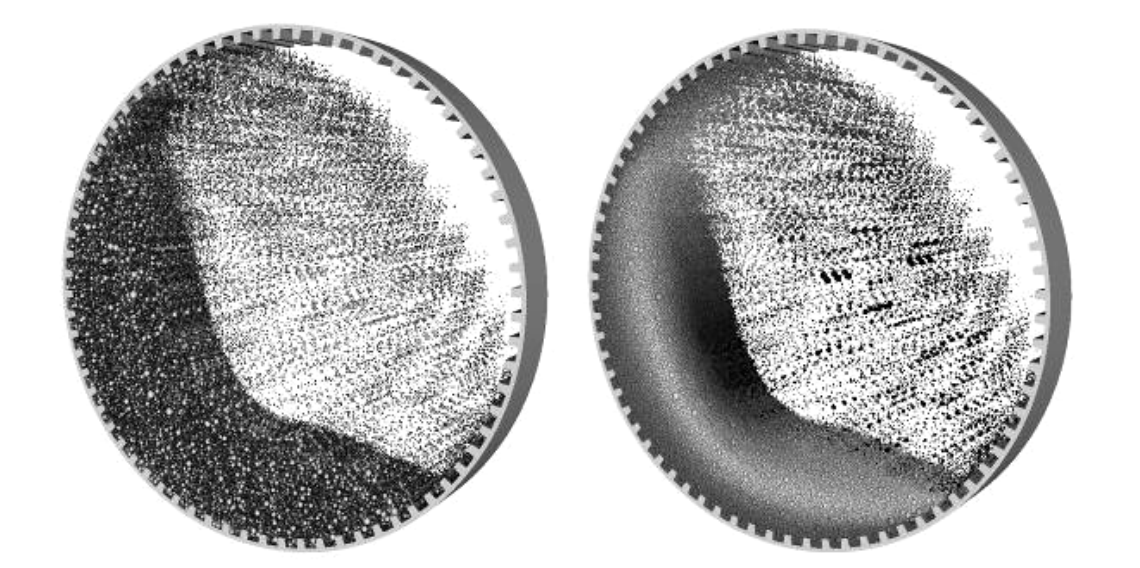

علاقه ویژه ای برای طراحی کلی آسیاب، موثر بر سایش لیفتر بر عملکرد یک آسیاب و نرخ وقوع این سایش وجود دارد. سایش لیفتر باعث می شود که حرکت بار با گذشت زمان تغییر کند. طراحی لاینر نیاز دارد که عامل سایش را در نظر بگیرد برای اطمینان از این که مقطع لیفتر فرسوده بار مناسب برای هدف سنگ زنی تولید می کند در حالی که آسیب های پوسته را در طول عمر لیفتر به حداقل می رساند. این اثر سایش بر حرکت بار را می توان مستقیماً با استفاده از شبیه سازی DEM مشاهده کرد. از مجموعه شبیه سازی های DEM یک آسیاب آزمایشگاهی را که در شکل 25 نشان داده شده است، در نظر بگیرید. سه تصویر اول تأثیر افزایش سرعت آسیاب بر حرکت بار را نشان می دهد. دو تصویر آخر تأثیر چشمگیر تغییر زاویه لیفتر در حرکت بار را نشان می دهد.

شکل 25. نمونه ای از DEM پیش بینی حرکت بار

یک قسمت 0.5 متری از یک آسیاب صنعتی با اندازه کامل شبیه سازی شده است تا توانایی DEM را در کمک به طراحی لاینر بسیار بهبود یافته نشان دهد. نمونه ای از شبیه سازی آسیاب کامل توسط Cleary منتشر شده است. این آسیاب که در اینجا مدل شده است یک آسیاب سنتی SAG 36 است که در 78٪ سرعت بحرانی با 72 ردیف لیفتر زاویه دار بسته شده شیب دار متقارن (7 درجه) است، که 30درصد توسط بار توپ با حجم 10 درصد بارگیری می شود. از توزیع توپ و اندازه سنگ آسیاب SAG استفاده می شود، آنها به صورت کره، و در کل 185000 ذرات به اضافه 25 میلی متر مدل می شوند.

حرکت بار

شکل 26 دو تصویر از این آسیاب SAG را که درآن قطر و سرعت با ذرات سایه دار نشان داده شده است. ذرات نزدیک پوسته آسیاب با چرخش لاینر و در سرعت متوسط از موقعیت در اطراف پا و تا موقعیت شانه می چرخند. ذرات بین لیفترها در یک جریان آبشاری به بالا پرتاب می شوند که در موقعیت حدود ساعت 3 بر روی لاینر تأثیر می گذارد. شتاب ذرات آبشاری به بیش از 13 متر بر ثانیه می رسند. ناحیه ضربه آبشاری بسیار بالاتر از ناحیه پا است، حتی اگر سرعت آسیاب فقط 78 درصد بحرانی باشد. این امر به این دلیل اتفاق می افتد که لیفترها دارای زاویه های شیب دار هستند. بیشتر قسمتهای بار سطح شیب دار آزاد را پایین می آورد. اثرات جداسازی شعاعی با غلظت ذرات ریز در برابر پوسته آسیاب و در قسمت فوقانی جریان آبشار مشخص است. بخش عمده ای از جریان آبشار از سنگ ها و توپ های بزرگتر تشکیل شده است. به نظر می رسد جداسازی در این سناریو مفید باشد زیرا توپ های موجود در جریان آبشاری حداقل در مسیر کم عمق بوده و منجر به اثرات آسیب کمتری به لاینر می شوند. لازم به ذکر است که سرعت آسیاب یک محرک قوی در تعیین نوع و شدت جداسازی است.

شکل 26. مدل برش آسیاب SAG 36

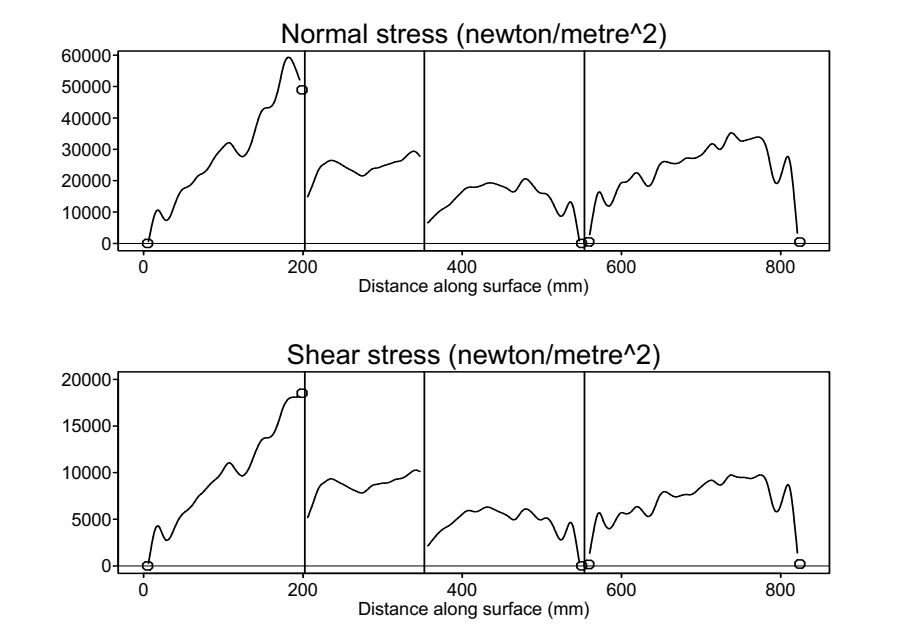

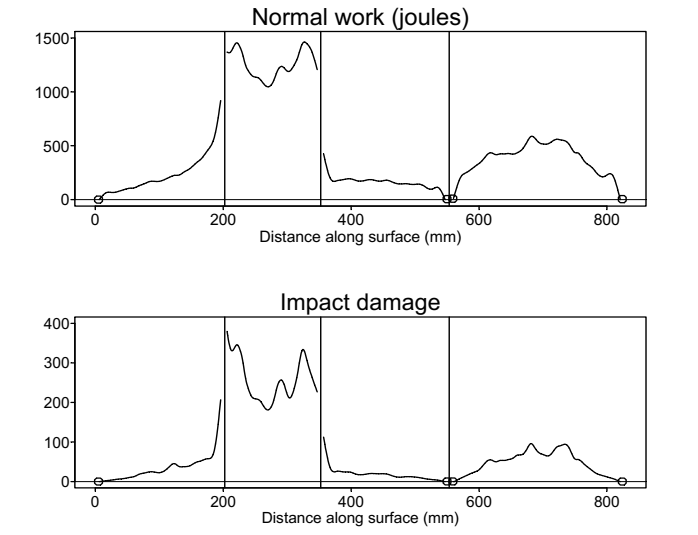

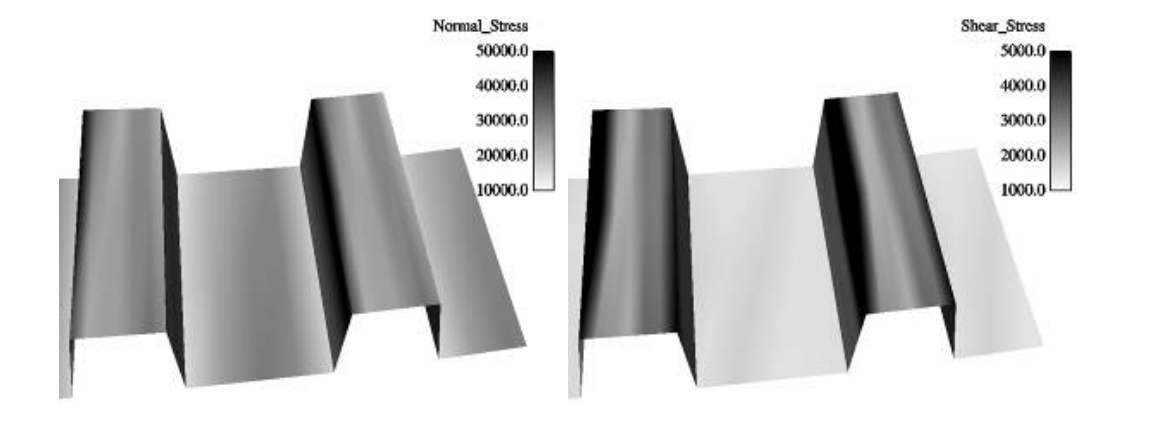

تنش های لاینر

داده های تنش و سایش بر روی مش مثلثی با دقت بالا جمع آوری می شود که لاینر آسیاب را پوشش می دهد. طول لبه پایه متوسط 20 میلی متر است، که نیمی از اندازه کوچکترین ذرات در شبیه سازی است، اطلاعات خوبی در مورد تنش و توزیع سایش ارائه می دهد. توزیع برخورد ذرات با لاینر آسیاب در عناصر با زاویه سه گوش که در آن برخوردها رخ می دهد انباشته می شود. این داده های خام سپس در عمق برش آسیاب جمع می شوند و به صورت فضایی صاف می شوند تا نویز در مقیاس اندازه ذرات از بین برود. شکل 27 بخشی از لاینر را که توسط اجزای تنشی ساییده شده است نشان می دهد. این توزیع ها وقتی به عنوان طرح خطی زیر سطح لیفتر / لاینر که از قسمت جلو شروع می شود، آسان تر تجزیه و تحلیل می شوند، از سطح بالا و پایین پشت لیفتر حرکت می کنند و سرانجام در سراسر صفحه لاینر قرار می گیرند. شکل 28 توزیع تنش نرمال و برشی در امتداد لاینر برای آسیاب SAG شبیه سازی شده در شکل 27 را نشان می دهد. در طرح، هر بخش از تنش لیفتر / لاینر توسط یک خط عمودی جدا می شود.

تنش های نرمال و برشی توزیع های فضایی بسیار مشابهی دارند، اما تنش نرمال حدود سه برابر بیشتر از تنش برشی است. تنش در پایه لیفتر صفر است (از آنجا که هیچ ذره ای نمی تواند با این قسمت از لیفتر ارتباط برقرار کند) و با فاصله از قسمت جلوی لیفتر پیکی که در نزدیکی گوشه بالا اتفاق می افتد به طور پیوسته بالا می رود. این نشان دهنده نیرویی است که به جلو لیفتر منتقل می شود و آنها فشار وارد می کنند و سپس بار را به بالا می برند. بیشترین تنش برای این لاینر جدید دقیقاً در گوشه ها اتفاق می افتد، اما این در شکل 28 نشان داده نشده است زیرا مقادیر بسیار بیشتر هستند و هر مقدار گرد شدن گوشه با سایش باعث کاهش قابل ملاحظه ای این پیک ها می شود. تنش در بالای لیفتر نسبتاً ثابت و تقریباً نیمی از سطح آن در قسمت بالای آن است. تنش در پشت لیفتر در حدود نیمی از سطح بالای لیفتر کمتر است. این نشان دهنده این واقعیت است که تنها بخش کمی از بار توسط پشت لیفتر پشتیبانی می شود. تنش روی پلیت لاینر بالاتر است و با نزدیک شدن به جلو لیفتر بعدی افزایش می یابد. توجه داشته باشید که پیک های کاملاً مشخصی در نزدیکی جلو و عقب هر لیفتر وجود دارد. اینها 18 میلی متر از گوشه ها اتفاق می افتند و در هنگام گرفتار شدن در برابر لیفتر، به طور متوسط با شعاع متوسط ذره مطابقت دارند. توانایی گرفتن چنین ویژگی هایی نشانگر دقت فضایی است که اکنون می توان با استفاده از شبیه سازی DEM بدست آورد.

شکل 27. توزیع تنش در لاینر SAG. تیره=مقادیر بالا، روشن= پائین

شکل 28. تنش های نرمال و برشی در طول پلیت لاینر و لیفتر. فاصله از پایه جلوی لیفتر اندازه گیری می شود. هر ناحیه (جلو، بالا و عقب لیفتر و در آخر پلیت لاینر) توسط یک خط عمودی از هم جدا می شوند.

توزیع سایش لاینر

برای پیش بینی آسیب ضربه به لاینر از دو روش مختلف استفاده می شود. روش اول پراکندگی انرژی در هنگام برخورد بین ذرات و لاینر در جهت نرمال است. دوم اندازه گیری انرژی جنبشی اضافی از ضربه است. برخوردهای سرعت کم (<1/0متر بر ثانیه) که از نظر تعداد زیاد هستند اما از اهمیت کمتری برای خسارت برخوردارند، هیچ کمکی به تخمین خسارت نمی کنند، اما برخورد با سرعت بالا به دلیل وابستگی درجه دوم به سرعت آسیب های بیشتری را وارد می کند. اندازه گیری میزان ضربه در سطح لاینر در شکل a29 نشان داده شده است، و به عنوان یک طرح خطی در شکل 30 برای هر دو اندازه گیری ضربه نشان داده شده است. توزیع با توزیع های تنش نرمال کاملاً متفاوت است. به ویژه، سایش به طور قابل ملاحظه ای در کل قسمت بالای لیفتر با پیک هایی در نزدیکی گوشه ها بیشتر است. در نماهای جلویی یا پشتی خسارت کمی دیده می شود زیرا با زاویه های شیب دار و فاصله نزدیک لیفتر در برابر جریان آبشاتری محافظت می شود. در قسمت بالایی قطعه ساییدگی نسبتاً بالایی وجود دارد که هنگامی که لیفتر در منطقه پنجه شارژ شود ایجاد می شود. سایش در پلیت لاینر در وسط پلیت به اوج خود می رسد. این آسیب توسط نفوذ جریان آبشاری (و به ویژه توپ) بین لیفترها ایجاد می شود که در میانه لاینر قرار می گیرد که به وضوح بیشتر در معرض ضربه قرار دارد و بالاترین میزان ضریب ضربه پیش بینی شده را دارد.

ساییدگی ساینده نیز با استفاده از دو روش تخمین زده می شود. اول روش عملیات برشی است که انرژی حاصل از اثر متقابل کشویی (مماس) بین ذرات و لاینر از بین می رود. روش دوم از انرژی جنبشی هر برخورد با درج وابستگی زاویه ای قوی استفاده می کند. این واقعیت را در نظر می گیرد که برخورد در حدود 22 درجه باعث خسارت بیشتر در برابر تمیزکاری / ساییدگی نسبت به ذرات می شود که به طور مستقیم در امتداد مرز و یا در جهت نرمال ضربه می زنند. شکل b29 پیش بینی آسیب سایش در سطح لاینر را نشان می دهد، در حالی که شکل 31 توزیع سایش ساینده را به عنوان طرح خطی نشان می دهد. این ها باز هم متفاوت از توزیع تنش و آسیب های ضربه ای هستند که در بالا نشان داده شده است. بالاترین سایش ساینده در قسمت جلوی لیفتر اتفاق می افتد که میزان ساییدگی با افزایش ارتفاع لیفتر افزایش می یابد. این سایش منجر به افزایش مداوم زاویه لیفتر خواهد شد (همانطور که انتظار می رود). فرسایش سایشی قابل توجهی نیز در سطح بالای لیفتر وجود دارد که انتظار می رود منجر به کاهش مداوم ارتفاع لیفتر شود. سایش در قسمت پشتی لیفتر و پلیت لاینر توسط عملیات برشی نسبتاً یکنواخت و در حدود یک سوم بزرگی بالای لیفتر پیش بینی شده است. روش دوم اندازه گیری سایش پیش بینی های مشابهی را با عملیات برشی برای قسمتهای بالایی و جلو انجام می دهد اما سایش بسیار کمتری را روی لاینر و پشت پیش بینی می کند. این پیش بینی پایین تر از وزن بسیار پایین تر ناشی می شود که به بسیاری از برخوردهای با سرعت کم که مستقیماً در امتداد این سطوح کشیده می شوند نسبت داده می شود. آنها مقدار معقول انرژی را از بین می برند، اما همانطور که در اندازه گیری دوم نشان داده می شود، این یک تخمین بیش از حد است. اندازه گیری دوم نشان می دهد که ساییدگی با افزایش سطح پایین پشت کاهش می یابد که معقول است زیرا بیشتر ضربه در هنگام پر شدن فضای بین لیفترها هنگام عبور از ناحیه پنجه اتفاق می افتد. به دلایل مشابه در وسط لاینر سایش پیک وجود دارد.

b) آسیب سایشی a) آسیب ضربه

شکل 27. توزیع تنش در لاینر SAG. تیره=مقادیر بالا، روشن= پائین

میزان عملیات نرمال تقریباً دو برابر میزان عملیات برشی است. ممکن است به این نتیجه رسید که که مکانیسم فرسایش غالب ناشی از ضربه است تا سایش. با این حال، میزان فرسایش واقعی نیز باید به خواص مواد لاینر و مقاومت آن در برابر ضربه و آسیب سایشی بستگی داشته باشد. انتظار می رود یک فولاد با کیفیت بالا در برابر ضربه بسیار مقاوم باشد و عمدتاً با ساییدن فرسایش یابد. کد Cleary CSIRO DEM در حال حاضر توانایی تحول شکل لاینر مطابق با نرخ پیش بینی سایش را دارد. با این حال، مشخص نیست که برای بدست آوردن بهترین پیش بینی های کمی از رفتار سایش، کدام یک از این میزان سایش یا کدام یک از ترکیب ها را باید استفاده کرد. درنهایت، ترکیبی از ضربه و اندازه گیری سایشی است که با مقاومت ماده لاینر در برابر هر مکانیسم آسیب ایجاد می شود.

شکل 30. میزان سایش ضربه ای در امتداد لیفتر و پلیت لاینر توسط عملیات نرمال و اندازه گیری میزان آسیب ضربه.

شکل 31. میزان سایش ساینده در امتداد لیفتر و پلیت لاینر همانطور که توسط عملیات برشی و اندازه گیری سایشی وابسته به زاویه داده شده است.

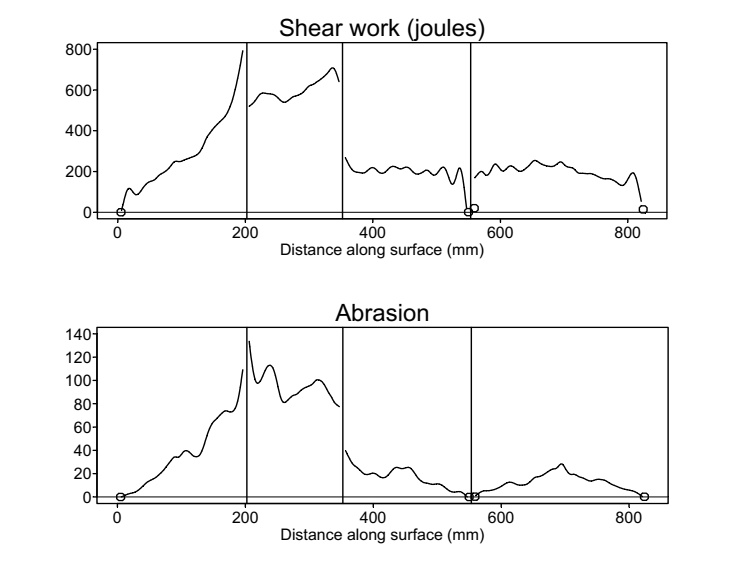

تأثیر ارتفاع لاینر بر سایش

شکل 32 میزان ساییدگی (با استفاده از جذب انرژی برشی) را در لاینر آسیاب 36 SAG نشان می دهد زیرا ارتفاع لیفتر در افزایش 50 میلی متر کاهش می یابد. در ابتدا، (برای بالابر اصلی 200 میلیمتر نشان داده شده در شکل a32) سایش در سطح بالایی از لیفتر وجود دارد که پیک ساییدگی در قسمت های خارجی سطح بالایی رخ می دهد. در جلو سایش معقول وجود دارد که با فاصله از قسمت جلویی کاهش می یابد. در پلیت لاینر نشانه کمی سایش وجود دارد زیرا توسط لیفتر محافظت می شود. این توزیع با طرح خطی نشان داده شده در شکل 31 مطابقت دارد.

وقتی ارتفاع لیفتر به 150 میلی متر کاهش یابد (شکل b32)، (یا به عنوان تغییر طراحی یا به عنوان ارائه سایش لاینر) کاهش قابل توجهی در میزان ساییدگی در سطح بالای آن وجود دارد. اکنون سایش بیشتر در قسمت جلوی سطح بالا متمرکز شده و میزان پیک سایش حدود 25٪ کاهش می یابد. همچنین میزان قابل توجهی در میزان کاهش ساییدگی در قسمت جلویی دیده می شود. توزیع در امتداد نمای جلو مشابه است با کاهش مقدار به پلیت لاینر نزدیک می شود. سایش در پلیت لاینر تغییر کمی دارد. این نشان می دهد که میزان سایش لیفترها برای لیفترهای جدید 200 میلیمتر بیشتر است و هنگامی که ارتفاع آنه کاهش می باید، کاهش می یابد.

وقتی ارتفاع لیفتر به 100 میلی متر کاهش یابد (شکل c32)، در الگوی سایش یا مقادیر نسبت به مورد 150 میلی متر تغییر کمی ایجاد می شود. ساییدگی در سطح بالا هنوز به سمت گوشه جلوی لیفتر سنگین است و میزان آن مشابه یا شاید کمی پایین تر از لیفتر 150 میلی متر است. در حال حاضر مقدار کمی از ساییدگی مشاهده شده در پلیت لاینر وجود دارد، با سایش بالاتر در سمت راست درست در جلوی لیفتر بعدی متمرکز شده است. شباهت سایش در مورد 100 و 150 میلی متر نشان می دهد که رفتار سایش یک لاینر می تواند در تمام قسمت های میانی طول عمر آسانسور نسبتاً ثابت باشد.

اگر ارتفاع لیفتر بیشتر به 50 میلی متر کاهش یابد (شکل d32)، در آنصورت تغییر شدید در الگوهای سایئدگی و میزان سایش ایجاد می شود. سایش در بالای لیفتر در بالاترین سطح باقی مانده و در نیمه جلوی سطح بالا مستحکم ترین است. میزان فرسودگی پیک سایش نسبت به سطح اصلی افزایش یافته است که برای لاینر اصلی 200 میلی متر مشاهده شده است. سایش در پلیت لاینر نیز به شدت افزایش یافته است، مقادیر پیک بلافاصله قبل از لیفتر بعدی در حدود 40٪ از حداکثر سایش در سطح بالا یافت می شود. این بدان معنی است که لیفتر 50 میلی متر سایش قابل توجه بالاتری نسبت به لیفترهای 100 و 150 میلی متر را تجربه می کند. این را

می توان از لحاظ هندسی فهمید زیرا اندازه متوسط سنگ ها در آسیاب 50 میلی متر است، بدین معنی که اکنون نیمی از سنگ ها بلندتر از لیفتر هستند و لیفتر دیگر قادر به درستی قفل کردن و بلند کردن بار نیست، که اکنون خیلی راحت تر روی لاینر می چرخد و منجر به سایش زیاد بر روی نیمه جلویی بالای لیفتر می شود. این رفتار تسریع سایش در نزدیکی اواخر عمر لیفتر پدیده ای است که معمولاً به قول گزارش شده و در شکل 19 این مقاله نشان داده شده است، و این اثر با استفاده از شبیه سازی DEM قابل تکرار و قابل توضیح است.

شکل 32. میزان انرژی برشی (سایش) روی لاینر با افزایش ارتفاع لیفتر در افزایش 50 میلی متر کاهش می یابد.

خلاصه ای از توانایی DEM

از DEM می توان برای پیش بینی رفتار بار و عملکرد آسیاب در طول عمر لیفتر استفاده کرد. این امر با در نظر گرفتن کارایی آسیاب و هزینه لاینر به عنوان یک تابع هدف یکپارچه، باعث می شود تا مشخصات و مواد لاینر به شیوه ای جامع تر بهینه شود. هنگامی که با یک روش آزمون معنی دار سایش مرتبط باشد می تواند حالت های سایش در آسیاب را باز تولید کند، از DEM می توان برای پیش بینی سایش لاینر و تکامل پروفایل استفاده کرد. این می تواند برای ردیابی سریع انتخاب لاینرها، ارزیابی طرح ها و مواد جدید، و به دست آوردن تعادل بهینه از عمر لاینر و عملکرد آسیاب استفاده شود.

مدیریت لاینر آسیاب

لاینینگ در آسیاب یک هدف دوگانه دارد. این نه تنها از پوسته آسیاب در برابر ضربه و سایش ناشی از سائیدگی محافظت می کند، بلکه انرژی را به جایی که برای شکستگی لازم باشد به بار منتقل می کند. از این رو عملکرد و راندمان هزینه آسیاب تا حد زیادی به طراحی و مراقبت از لاینینگ آسیاب بستگی دارد.

با توجه به اینکه لاینینگ قسمت عظیمی از هزینه عملیاتی آسیاب را تشکیل می دهد، نگه داری مجموعه اضافی لاینر در سایت معمول نیست زیرا به عنوان یک “سرمایه مرده” دیده می شوند. زمان لازم در تهیه مجموعه لاینرها نیز به طور معمول نیز ماه ها طول می کشد. در نتیجه آسیب رسیدن به مجموعه لاینرها هنگامی که منجر به خاموشی شود می تواند یک عمل بسیار گران قیمت در نظر گرفته شود.

علیرغم این خطرات، اهمیت مدیریت صحیح لاینر اغلب دست کم گرفته می شود. لاینینگ در آسیاب در طول بازه زمانی بین بازرسی های هفتگی لاینر، می تواند به شدت آسیب ببیند. اکثر اپراتورها فقط در یک چرخه دو هفته ای تا ماهانه بررسی های لاینر را انجام می دهند. بنابراین بسیار مهم است که اپراتورهای آسیاب با انجام بازرسی های مناسب لاینر آسیاب و با تأکید کافی بر عملکرد ایمن آسیاب، این خطرات را درک و مدیریت کنند.

اندازه گیری سایش لاینر

مانند اکثر فرآیندها، بهینهسازی بدون اندازهگیری صورت نمی گیرد. با نظارت بر تغییر در مقطع لاینر با گذشت زمان، و کسب اطلاعات ارزشمند در مورد میزان سایش نماهای مختلف لاینر، امکان اصلاح طرح لاینر را فراهم می آورد. با توجه به اینکه لاینینگ در آسیاب SAG می تواند 12 تا 18 ماه دوام داشته باشد، بهینه سازی مقطع لاینر برای یک آسیاب خاص می تواند چندین سال طول بکشد. بنابراین، برای دستیابی به موفقیت در این زمینه، تلاش اندازه گیری اختصاصی و مداوم لازم است.

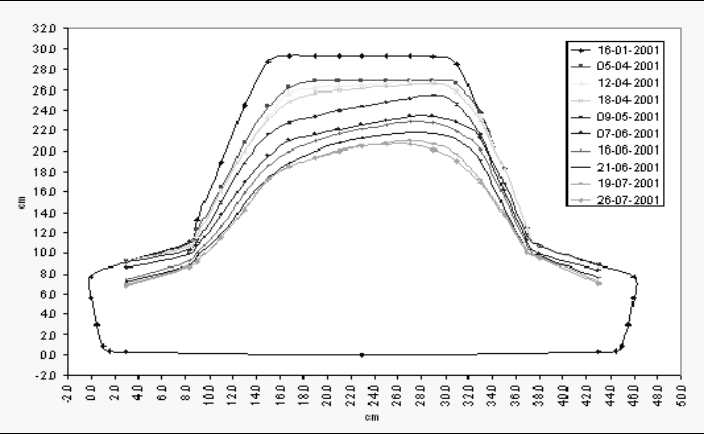

چالش تعیین اندازه ی مقطع لاینر براحتی با استفاده از گیج مکانیکی ساده اما بسیار موثر برطرف می گردد، شکل 33. توسط اندازه گیری طول رادهای جابه جا شده هنگامی که اثری از مقطع لاینر گرفته می شود، می توان داده های سایش لاینر را بصورت گرافیکی ارائه داد. تغییر مقطع لیفتربار با زمان، در یک آسیاب بزرگ SAG، در شکل 34 نشان داده شده است.

شکل 33. اندازه گیری مقطع آسیاب لاینر

یک گیج الکترونیکی در دانشگاه کیپ تان تهیه شده است، با این هدف که بتوانید در کمتر از 10 دقیقه 6 موقعیت را در امتداد 3 لاینر اندازه بگیرید. داده ها بطور خودکار وارد شده و به برنامه نظارت بر مقطع و سایش لاینر منتقل می شوند. همکاران PERI یک دستگاه گیج الکترونیکی خودکار را که توسط موتور دنده ای مارپیچ هدایت می شود، تهیه کردند. Metsoدارای یک گیج مقطع لاینر آسیاب کامل است، که در مرکز آسیاب قرار داده می شود و در عرض دو ساعت می تواند مشخصات مقطع را در طول کل آسیاب جمع آوری کند. از ابزارهایی با این طبیعت می توان برای جمع آوری داده های دقیق، قابل تکرار و قابل اعتماد به منظور ایجاد یک تاریخچه دقیق از مقطع سایش لاینرها به طور مرتب استفاده کرد.

یک اندازه گیری مهم علاوه بر مقطع ضخامت لاینر در هر انتهای مقطع است، که برای محاسبه ضخامت مطلق لاینر در طول مقطع استفاده می شود. اندازه گیری ضخامت پلیت لاینر می تواند مشکلات قابل توجهی را ایجاد کند. نویسنده در این بخش آورده است که بر اساس برآوردهای نادرست ضخامت لاینر، عمر لاینرها آسیاب ها را که چند ماه بود بیشتر پیش بینی کرده اند. این اشتباه منجر به خرابی فاجعه بار و خاموشی گسترده آسیاب شد. برای لاینرهای لاستیکی کوبیدن میخ در لاینر و اندازه گیری طول بخش بیرون زده روش پذیرفته شده است. این کار را می توان در اتصال بین لاینرهای فلزی انجام داد اما کند است زیرا پیدا کردن یک نقطه مشخص در اتصالات، که با اسلایدهای فلزی و دوغاب بسته شده باشد، مشکل است. خواندن نادرست بسیار ساده است، زیرا مشخص نیست که میخ به پوسته آسیاب نفوذ کرده است یا خیر. مشخص شده است که حتی اندازه گیری دقیق قطر داخلی آسیاب منجر به محاسبه نادرست ضخامت لاینر می شود، زیرا تفاوت کمی بین دو عدد بزرگ (قطر داخل پوسته و داخل لاینر) محاسبه می شود. می توان از گیج ضخامت اولتراسونیک استفاده کرد، اما اثربخشی آن به ساختار فولاد بستگی دارد. این سیگنال به طور جدی توسط هر گونه تخلخل ضعیف می شود، که می تواند منجر به خوانش های احتمالی اما نادرست شود، و برای نفوذ به 100 میلی متر از فولاد به یک گیج بزرگ با نفوذ بالا نیاز است. با توجه به هزینه و غیرقابل اطمینان بودن این مسیر، نامناسب تلقی شده است. در پاسخ به این یک شاخص اندازه گیری که با لاینر نصب و دقت 1 میلی متر است، در دانشگاه کیپ تان ساخته شده است.

بهتر است داده ها را از مجموعه ثابت لاینرها جمع آوری کرد و هر بار در همان مکان قرار داد تا داده های سایش دقیق و مداوم را بدست آید. انتخاب سه ردیف لاینر و گرفتن 5 تا 6 مقطع در طول هر ردیف کافی است.

شکل 34. مقطع در حال تغییر لیفتربار در آسیال SAG با قطر ft24

مشاهده تغییر در مقطع لیفتر با زمان نه تنها نشان می دهد كه چه موقع باید جهت چرخش آسیاب را تغییر دهید، در مورد آسیاب دو طرفه، بلكه اطلاعاتی راجع به نرخ سایش نسبی اجزای مختلف لاینر ارائه می دهد. به عنوان مثال در شکل 34 مشاهده می شود که قسمت پایه این لاینر با سرعت بسیار کمتری نسبت به خود لیفتربار سائیده شده است. بنابراین می توان مجموعه های بعدی از لاینرها را با قسمت پایه کمی باریک تر طراحی کرد که به طور موثر منجر به افزایش قطر آسیاب می شود که احتمالاً می تواند تأثیر مثبتی بر توان عملیاتی آسیاب داشته باشد. همچنین، با بهینه سازی توزیع فولاد در مقطع لاینر، با انجام مشاهداتی از قبیل موارد فوق می توان حداکثر مزایای سایش را از ریخته گری و به حداقل رساندن ضایعات در پایان عمر لاینر بدست آورد. این تنها با اجرای یک برنامه اندازه گیری ساییدگی لاینر امکان پذیر است.

بازرسی لاینر آسیاب

اینکه یک زمان بازرسی از لاینر آسیاب تعیین شود به جای اینکه به صورت موقت و زمانی که فرصت بوجود آید انجام شود یک عمل مفید است. سایر تعمیرات و نگهداری معمول آسیاب، مانند نگهداری سیکلون، همچنین می تواند در این دوره انجام شود. هنگام انجام بازرسی های لاینر آسیاب نیز باید به موارد زیر دقت شود:

- علائم ترک در ریخته گری ناشی از ضربه توپ

- الگوهای غیر طبیعی سایش

- علائم آسیب در اطراف سوراخ های پیچ لاینر

- پهن شدن لبه در نتیجه ضربه

- محکم بودن گریت های تخلیه

- حضور توپ های فلزی تازه شکسته

- کوچکترین قطر توپ باقی مانده

- شکل بستر های سنگ زنی

- وجود ضایعات اضافی فولادی

- گریت های تخلیه سست

- پیچ و مهره های لاینر سست

ترک ها، علائم ضربه و لایه برداری لبه های لاینر نشانگر تأثیر بیش از حد ضربه بر روی لاینر است، همانطور که در شکل 12 نشان داده شده است. توپهای تازه شکسته شده معمولاً نشانگر برخورد شدید توپ روی لاینر هستند. در صورت مشاهده هر یک از این شرایط، ضروری است که عملکرد آسیاب بهبود یابد تا از آسیب بیشتر لاینر جلوگیری شود. پیچ و مهره های لاینر سست، که به طور معمول توسط لکه های مرطوب روی پوسته آسیاب مشخص می شوند، در حالی که در حال کار است، همچنین نشان دهنده ضربات به پوسته است.

الگوهای سایش غیرطبیعی در لاینرها معمولاً شرایط غیر طبیعی عملکرد آسیاب را نشان می دهد. کارکرد آسیاب با بار دوغاب خیلی رقیق به عنوان مثال می تواند منجر به لغزش شدید بین بار و لاینر شود و منجر به سایش سریع شود. نمونه ای از این پدیده برای طراحی لاینر از نوع موجی در یک آسیاب توپ 6 مگاواتی در شکل 35 نشان داده شده است. این آسیاب فقط برای چند هفته در حال بهره برداری بود.

اینکه در طول بازرسی های لاینر آسیاب را به صورت دوره ای به طور آهسته حرکت دهید تا نمای کلی از لاینرهای موجود در آسیاب بدست آید یک عمل مفید است. برای شناسایی هرگونه نقص آشکار، لازم نیست هر یک از لاینرها را با جزئیات زیادی بررسی کرد، بلکه نگاه به جزئیات مهم کافی است. هنگام اندازه گیری مقاطع سایش لاینر، مهم است که هر بار آسیاب متوقف شود، همان لاینرها را اندازه گیری شود.

شکل 35. تاثیرات عملکرد بالمیل با بار دوغاب خیلی رقیق

جزئیات طراحی لاینر

موارد عملی بسیاری وجود دارد که هنگام جزییات طراحی لاینر باید مورد توجه قرار گیرد. جزئیات به ظاهر کوچک در طراحی می تواند موجب یک طول عمر خوب و قابلیت اطمینان و یا فاجعه در لاینر شود. برخی از دستورالعمل ها برای در نظر گرفتن جزئیات لاینر مورد بررسی قرار گرفته است.

- درک به وضوح این که اپراتور آسیاب از عملکرد آسیاب، طول عمر در مقابل ملاحظات عملکرد، فواصل خرابی و وسعت، تنوع در سنگ معدن، پر شدگی آسیاب، سرعت آسیاب ، بارگیری توپ و غیره چه می خواهد.

- عاقلانه است که در مورد پتانسیل طراحی لاینر با کارکنان تعمیر و نگهداری و تعویض لاینینگ صحبت شود. اطلاعات ورودی و خروجی آنها می تواند تفاوت قابل توجهی در عملکرد لاینر ایجاد کند.

- طراحی های لاینر باید متناسب با مواد لاینرهایی باشد که از آن ساخته می شوند. به عنوان مثال، یک فولاد مولی کروم با کربن بالا، نیازهای مختلفی را برای طراحی لاینر نسبت به آهن سفید مولی کروم دارد.

- محاسبه مناسب ارتفاع سایش لیفتر در مقابل ضخامت پلیت لاینر لازم است. این نسبت سایش باید مشخص یا تخمین زده شود تا از خرابی زودرس لیفتر پلیت پشتی، که باعث حذف ضایعات گران قیمت و عمر لاینر را کمتر می شود جلوگیری کند.

- ظرفیت نگهدارنده لاینر و قابلیت بستن باید در نظر گرفته شود. این حداکثر جرم، اندازه و موقعیت قرارگیری لبه ها را کنترل می کند.

- برخی از تأمین کنندگان از طراحی الگوی مته آسیاب انعطاف پذیر حمایت می کنند تا بتوانند فاصله ردیف را در یک محدوده محدود تغییر دهند، به طوری که فاصله بهینه ردیف انتخاب شود.

- توصیه می شود در مونتاژ لاینر آسیاب های SAG / AG عمق کافی لیفتر (اگر بیشتر نباشد) فراهم شود.

- در بسیاری از این آسیاب ها مشخص شده است که ظرفیت تخلیه ناکافی در طیف وسیعی از کارکرد آنها، به ویژه هنگامی که توان تولید در طی سال ها افزایش یافته است، وجود دارد.

- به طور کلی احتیاط شرط می کند که طرح ها و مواد را بر اساس روند کار فعلی شناخته شده پایه گذاری شود.

اگرچه محافظه کاری بیش از حد لازم نیست، با توجه به تجربه فعلی با طراحی ها و مواد عملیاتی، هرگونه تغییر باید به درستی ارزیابی شود. بینش های بیشتر در مورد جزئیات طراحی توسط Rattray ارائه شده است.

راه اندازی

در دوره راه اندازی یک لاینر اغلب شرایط غیرعادی کار برای لاینر را به وجود می آورد، و این باید هنگام طراحی اولین مجموعه لاینر برای آسیاب جدید به خصوص آسیاب SAG در نظر گرفته شود. غالباً توسط اپراتورهای آسیاب احساس نمی شود كه این آسیاب در طی دوره بهره برداری باید در یك پنجره معین از عملكرد نسبتاً عادی نگهداری شود، تا از آسیب و احتمال بروز خرابی زودرس لاینرها جلوگیری كند. چالش های اپیش روی راه اندازی متالورژیست اغلب شامل سنگ معدن نرمتر از سنگ معدن معمولی، مقاطع لاینر آسیاب تهاجمی، سیستم های غیر قابل کنترل/ کنترل، و اپراتورهای بی تجربه است. علاوه بر این، محدودیت زمانی مجاز برای غلبه بر برخی از این موضوعات به دلیل درخواست / فشار برای شروع تولید، معمولاً محدود است. بنابراین راه اندازی آسیاب SAG بدون خطر نیست اما با برنامه ریزی و آماده سازی مناسب می توان خطر را مدیریت کرد.

تهیه خوراک

مراحل اولیه عمر یک معدن چدن باز به طور معمول با حجم زیادی از سنگ معدنی نرم یا سنگ اکسید مشخص می شود. این مواد غالباً دارای گرید بیرینگ هستند و نمی توان آنها را دور انداخت. مهم است که این مورد در مرحله طراحی چرخه آسیاب مورد توجه قرار گیرد. اگر در حین اجرای عملیات امکان به دست آوردن موادی که به اندازه کافی صلاحیت دارند برای ایجاد بار در آسیاب SAG امکان پذیر نباشد، ممکن است لازم باشد که آسیاب SAG را به طور کامل دور زد و این ماده را در آسیاب توپ پردازش کرد تا زمانی که صلاحیت سنگ معدن افزایش یابد.

چرخه موریلا AngloGold Ashanti از این طریق با هدایت خوراک از قرقره انتقال دهنده آسیاب SAG به یک قیف موقت آسیاب توپی كه در فاصله كوتاهی قرار دارد، آغاز شد. بازگشت به چرخه دو مرحله ای نیاز به چند تغییر داشت و طی چند ساعت به پایان رسید. چرخه به مدت چند هفته به این روش کار می کرد تا اینکه صلاحیت سنگ معدن به اندازه کافی به منظور تضمین آسیاب SAG افزایش یافت. این رویکرد از نظر کاهش خطر صدمه آسیاب SAG در حین بهره برداری، عمل مناسبی در نظر گرفته شده است.

پنجره عملکرد ایمن

شناسایی پنجره عملیاتی ایمن با توجه به پر شدگی و سرعت آسیاب، بخش مهمی از راه اندازی آسیاب های SAG با قطر بزرگ است. همین امر در مورد عملکرد هر آسیاب SAG با مقطع لاینر جدید صادق است.

غالباً فرض بر این است كه لاینر تازه نصب شده قادر به تهیه كل دامنه سرعت آسیاب است. تجربه نشان داده است كه غالباً چنین نیست، مخصوصاً از آنجا كه طراحی یك مقطع لاینر برای تهیه دامنه های با سرعت زیاد دشوار است. در هنگام راه اندازی، بیشتر آسیاب های SAG باید با سرعت کمتری و پرشدن حجمی بالاتر از آنچه در مشخصات طراحی تصریح شده است، کار کنند. از نقطه نظر حرکت شارژ، لاینرهای آسیاب هنگام نصب در تهاجمی ترین حالت هستند. در اکثر موارد امکان کار با آسیاب در ناحیه سرعت بالا در محدوده سرعت آسیاب امکان پذیر نیست تا زمانی که لیفترها در معرض میزان خاصی از سایش قرار گیرند. مطالعات مسیر در تعریف منطقه عملیاتی آسیاب SAG / AG با توجه به پر شدگی آسیاب و بارگذاری حجمی بسیار مفید است.

به عنوان مثال، یک مطالعه از این دست نشان داد كه سرعت آسیاب SAG با قطر مشخص 6.0 متر در ابتدا باید به %70- 65 از محدوده سرعت بحرانی محدود شود و پر شدگی آسیاب باید در محدوده 30٪ تا 33٪ باشد. پیش بینی می شد که عملکرد آسیاب در پر شدگی زیر 25٪ حتی در تنظیم کمترین سرعت، منجر به ضربه مستقیم بار به پوسته آسیاب می شود. این به شکل اندازه گیری وتر تبدیل شده است، به طوری که کارکنان عملیاتی می توانند پنجره عملکرد را مستقیماً با داده های اندازه گیری شده خام خود ارتباط دهند، شکل 36.

شکل 36. نمونه ای از پنجره عملکرد ایمن تعریف شده برای آسیاب 6 متری SAG با لاینرهای جدید

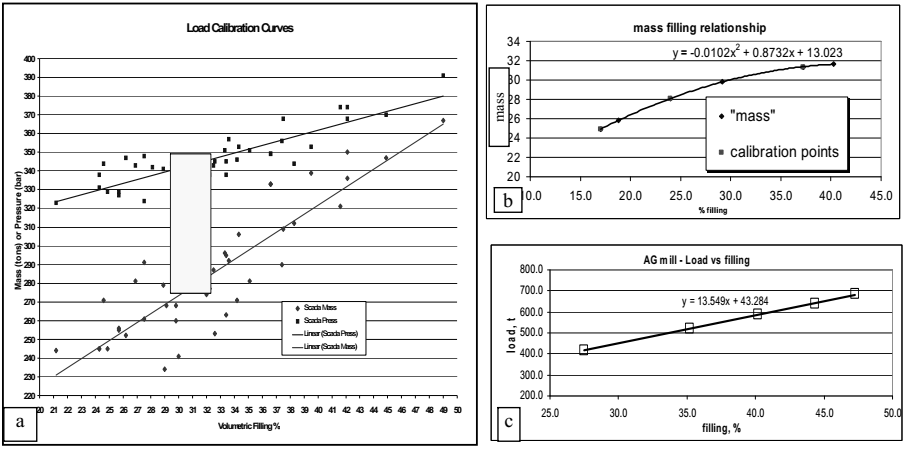

کالیبراسیون بار

به منظور کنترل بار در یک آسیاب SAG که با پر شدگی حجمی شناخته شده، لازم است که مقدار اندازه گیری از وزن بار نسبت به پر شدگی حجمی کالیبره شود. اکثر آسیاب ها یا بر روی لودسل نصب شده اند یا اندازه گیری فشار هیدرولیک پد های لغزشی که می تواند به جرم بار در آسیاب مربوط باشد.

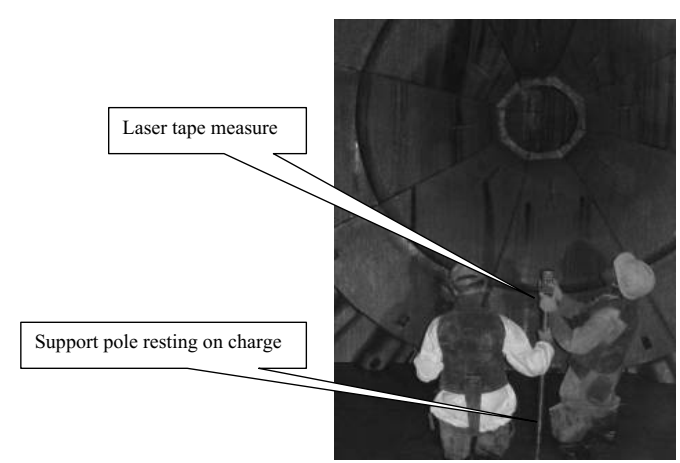

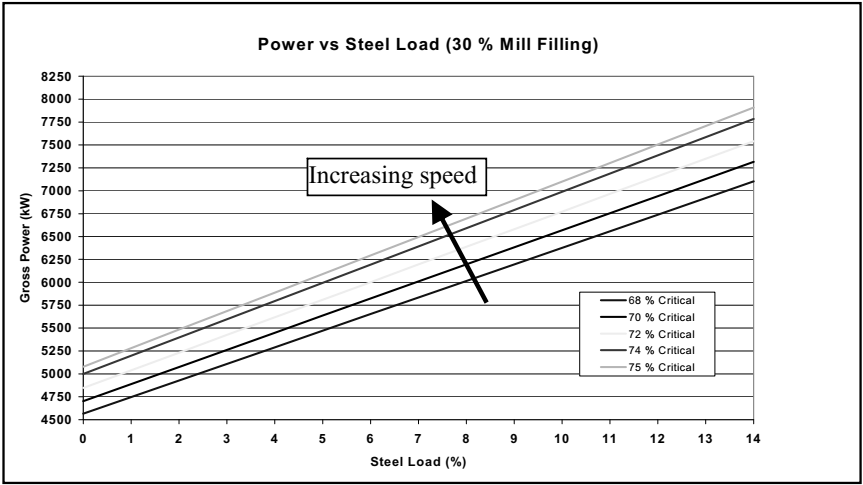

پر شدگی حجمی در آسیاب با “متوقف کردن” آسیاب، قفل کردن آن و اندازه گیری عرض وتر در امتداد سطح بار، یا ارتفاع از سطح بار به “سقف” آسیاب اندازه گیری می شود. اندازه گیری ارتفاع روشی دقیق تر برای تعیین پر شدگی آسیاب است، و مشخص شده است که لیزر فاصله سنج صنعتی با پوشش ناهموار مقاوم در برابر آب و دامنه 100 متر با دقت 1 میلی متر، اجازه می دهد اندازه گیری سریع و دقیق ارتفاع در هر آسیاب اندازه انجام شود، شکل 37.

با مشاهده نشان لود سل، می توان رابطه بین پرشدگی حجمی آسیاب و جرم یا فشار را تعیین کرد. این رابطه بدیهی است که به چگالی مواد در آسیاب بستگی دارد. از آنجا که بارگیری فولاد در آسیاب با گذر زمان در حال نوسان است لازم است که رابطه جرم/حجم توسط ثبت اندازه گیری میزان بار در طول توقف های معمول آسیاب، نسبتاً کالیبره شود.

شکل 37. اندازه گیری پرشدگی آسیاب با اندازه گیری نوار لیزری

منحنی های کالیبراسیون بار اندازه گیری شده در هنگام راه اندازی یک کارخانه ft30 بدون فشار فولاد در شکل 38 نشان داده شده است. ناحیه مستطیل سایه دار، پنجره عملکرد ایمن برای آسیاب با سرعت 68٪ بحرانی را نشان می دهد.

روند نشان داده شده در شکل a38 حاوی بسیاری از نقاط داده است. به طور معمول تعیین نقاط در تعیین رابطه جرم / فشار در مقابل پر شدگی حجمی لازم نیست. در این مثال خاص میزان زیادی از نویز سیگنال مشاهده شد و از این رو نقاط بسیاری به منظور تعیین میانگین بهتر به دست آمد. نمودار b رابطه را برای یک فشار غیر خطی نشان می دهد، و نمودار c رابطه خطی بین خواندن لودسل و پر شدگی آسیاب را نشان می دهد. پس از به دست آوردن رابطه جرم / فشار در مقابل پر شدگی، باید محدودیت هایی روی این موارد قرار داده شود تا منطقه عملیاتی آسیاب مشخص شود. این مهم است که اپراتورهای آسیاب این فرآیند درک کنند زیرا در آینده برای انجام کالیبراسیون لازم به آنها اعتماد خواهد شد.