ترک خوردگی در روکش های غلطک چه دلایلی دارد؟

مقدمه

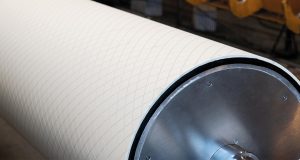

ترکخوردگی در روکشهای غلطک یکی از مشکلات رایج در صنایع مختلف نظیر فولاد، کاغذ، چاپ، نساجی، معدن و کاشیسازی است. این پدیده باعث افت کیفیت محصول، توقف خط تولید، افزایش هزینههای تعمیرات و حتی آسیب به اجزای دیگر دستگاه میشود. ترکها ممکن است در اثر عوامل مکانیکی، حرارتی، شیمیایی یا طراحی نامناسب ایجاد شوند. در ادامه دلایل اصلی ترکخوردگی در روکشهای غلطک بهصورت جامع و تحلیلی بررسی میشود.

مقدمه

ترکخوردگی در روکشهای غلطک یکی از مشکلات رایج در صنایع مختلف نظیر فولاد، کاغذ، چاپ، نساجی، معدن و کاشیسازی است. این پدیده باعث افت کیفیت محصول، توقف خط تولید، افزایش هزینههای تعمیرات و حتی آسیب به اجزای دیگر دستگاه میشود. ترکها ممکن است در اثر عوامل مکانیکی، حرارتی، شیمیایی یا طراحی نامناسب ایجاد شوند. در ادامه دلایل اصلی ترکخوردگی در روکشهای غلطک بهصورت جامع و تحلیلی بررسی میشود.

۱. تنشهای مکانیکی بیش از حد

یکی از مهمترین دلایل ترکخوردگی، اعمال نیروهای مکانیکی فراتر از مقاومت کششی و برشی روکش است. در فرآیند کار، غلطکها تحت فشار مداوم با مواد عبوری یا غلطکهای دیگر قرار دارند. اگر فشار تنظیم نشده یا توزیع نیرو یکنواخت نباشد، در لایههای سطحی روکش تمرکز تنش ایجاد میشود.

- دلایل مرتبط:

- فشار بیش از حد بین غلطکها در سیستمهای دو یا چند غلطکی.

- تماس نقطهای بهجای تماس یکنواخت خطی.

- عدم هممحوری محور غلطکها (Misalignment).

- ارتعاشات بیش از حد سیستم انتقال نیرو.

در این شرایط، ترکها معمولاً از سطح بیرونی شروع شده و به تدریج به درون لایه نفوذ میکنند.

۲. تغییرات حرارتی و شوک دمایی

تغییر ناگهانی دما در حین کار یا شستوشو از دیگر عوامل اصلی ایجاد ترک است. بیشتر روکشهای غلطک از جنس لاستیک، پلییورتان یا کامپوزیت هستند که ضریب انبساط حرارتی بالایی دارند. هنگامی که سطح غلطک بهسرعت گرم یا سرد میشود، اختلاف انبساط میان سطح و هسته فلزی باعث ایجاد تنش حرارتی میگردد.

- مثالها:

- تماس ناگهانی غلطک داغ با آب سرد.

- قرار گرفتن غلطک در معرض بخار یا حرارت بیش از حد در خشککنها.

- خاموش و روشن شدن مکرر سیستمهای گرمایش غلطک.

در اثر این پدیده، ابتدا ریزترکها ظاهر میشوند که در صورت تداوم، به ترکهای عمیق و پوستهپوسته شدن منجر میگردند.

۳. فرسودگی و پیری مواد روکش

با گذشت زمان، مواد پلیمری مانند لاستیکها خاصیت الاستیسیته خود را از دست میدهند. این پدیده بهویژه در محیطهایی با دما و رطوبت بالا یا تماس با مواد شیمیایی تشدید میشود.

- فرآیند پیری:

- اکسیداسیون و تخریب زنجیرههای پلیمری.

- تبخیر نرمکنندهها و روغنهای داخلی.

- سخت شدن تدریجی سطح و کاهش انعطافپذیری.

در نتیجه، روکش در برابر تغییر شکل ناگهانی یا ضربات کوچک نیز مقاومت خود را از دست داده و ترک میخورد.

۴. ترکیب نامناسب مواد روکش

در بسیاری از موارد، علت اصلی ترکخوردگی به انتخاب نامناسب نوع یا فرمولاسیون مواد روکش مربوط میشود. اگر ترکیب مواد متناسب با شرایط کاری (فشار، دما، مواد عبوری و نوع تماس) نباشد، دوام کاهش مییابد.

- نمونهها:

- استفاده از لاستیک طبیعی در محیطهای حاوی روغن یا حلال.

- استفاده از پلییورتان با سختی بالا در سیستمهایی با شوکهای مکانیکی.

- درصد نامناسب دوده یا نرمکننده در فرمول ترکیب.

انتخاب صحیح جنس روکش (مانند NBR، EPDM، Hypalon یا PU) با در نظر گرفتن شرایط محیطی و نوع ماده عبوری، نقش کلیدی در جلوگیری از ترک دارد.

۵. آلودگیهای شیمیایی و خوردگی سطح

تماس روکش با مواد شیمیایی مانند اسیدها، قلیاها، روغنها یا حلالها میتواند ساختار شیمیایی آن را تخریب کند. این تخریب بهصورت موضعی باعث تورم یا خشک شدن غیر یکنواخت سطح میشود و در نتیجه ترک ایجاد میگردد.

- مثالها:

- در صنایع چاپ، حلالهای آلی مانند تولوئن یا استون به مرور باعث ترک سطحی میشوند.

- در صنایع معدنی، تماس با دوغابهای اسیدی یا قلیایی منجر به سایش و ترک خوردن زودرس میگردد.

مقاومت شیمیایی روکش باید پیش از انتخاب جنس بهدقت بررسی شود تا سازگاری کامل با محیط کاری تضمین گردد.

۶. مشکلات فرآیند ساخت و پخت

در مرحله تولید غلطک، اگر فرآیند پخت (Vulcanization) یا چسبندگی بین لایهها درست انجام نشود، ساختار روکش ضعیف خواهد شد.

- خطاهای متداول:

- پخت ناقص یا بیشازحد که موجب شکنندگی لاستیک میشود.

- آمادهسازی نامناسب سطح فلز قبل از چسباندن.

- وجود حباب هوا یا آلودگی در لایه چسب.

- استفاده از چسبهای نامرغوب یا ناسازگار با نوع لاستیک.

این مشکلات موجب میشود که ترکها از نواحی ضعیف شروع شده و به سرعت گسترش یابند.

۷. طراحی نادرست و شرایط نصب غلطک

اگر طراحی غلطک یا نصب آن در دستگاه بهدرستی انجام نشود، نیروها بهطور غیریکنواخت توزیع میشوند.

- عوامل طراحی:

- قطر یا ضخامت نامناسب روکش نسبت به شعاع غلطک.

- استفاده از هسته فلزی با انبساط حرارتی متفاوت.

- عدم تعادل دینامیکی در دوران.

- زاویه تماس غلط با مواد یا رول دیگر.

همه این موارد باعث میشوند که بخشی از سطح تحت تنش بیشتری قرار گرفته و ترک ایجاد شود.

۸. شرایط کاری نامناسب و نگهداری ضعیف

عدم رعایت برنامههای نگهداری پیشگیرانه، نظافت نامناسب سطح غلطک و استفاده نادرست از دستگاه نیز از دلایل مهم ترکخوردگی است.

- نمونهها:

- کارکرد طولانی بدون استراحت یا خنکسازی.

- عدم تنظیم مجدد فشار تماس پس از تغییر دما.

- استفاده از مواد ساینده یا ذرات جامد در مسیر عبور مواد.

- تمیز نکردن بهموقع سطح از مواد چسبنده.

نگهداری منظم و کنترل شرایط کاری میتواند طول عمر روکش را چندین برابر افزایش دهد.

جمعبندی

ترکخوردگی روکشهای غلطک پدیدهای چندعلتی است که معمولاً نتیجه ترکیب تنشهای مکانیکی، تغییرات دمایی و ضعف در مواد یا طراحی است. برای جلوگیری از آن، باید مجموعهای از اقدامات انجام شود:

- انتخاب صحیح جنس روکش متناسب با شرایط کار.

- کنترل دقیق فشار و هممحوری غلطکها.

- پرهیز از شوکهای حرارتی و نوسان دما.

- استفاده از چسب و فرآیند پخت استاندارد.

- برنامهریزی منظم برای نگهداری و نظافت.

با رعایت این موارد، نه تنها از ترکخوردگی جلوگیری میشود، بلکه دوام و کارایی غلطک در چرخه تولید به شکل قابل توجهی افزایش مییابد.

برای خرید محصولات مرتبط با روکش غلطک می توانید به سایت مبنا مراجعه بفرمایید.

بیشتر بخوانید: روکش غلطک

لینک های مرتبط

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 0 / 5. شمارش آرا: 0

No votes so far! Be the first to rate this post.