چگونه می توان از گرفتگی و انسداد در بالمیل کانتینیوس جلوگیری کرد؟

مقدمه

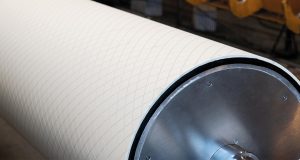

بالمیل کانتینیوس دستگاهی استوانهای شکل است که بهطور پیوسته مواد اولیه (مانند سنگ معدن، سیمان، رنگدانه، مواد سرامیکی یا شیمیایی) را وارد کرده و پس از آسیاب با اندازه ذرات مشخص، محصول خروجی میدهد. این آسیاب پیوسته عمل میکند و برخلاف بالمیلهای بچ (Batch Mill) توقف ندارد.

یکی از چالشهای بزرگ در این فرآیند گرفتگی و انسداد است. این مشکل زمانی رخ میدهد که:

- مواد بهصورت گلولهای یا تودهای به هم بچسبند.

- خروجی یا شبکه جداساز (دیافراگم) مسدود شود.

- میزان خوراکدهی بیشتر از ظرفیت واقعی دستگاه باشد.

- یا سیستم خنککاری و جریان سیال ناکافی باشد.

مقدمه

بالمیل کانتینیوس دستگاهی استوانهای شکل است که بهطور پیوسته مواد اولیه (مانند سنگ معدن، سیمان، رنگدانه، مواد سرامیکی یا شیمیایی) را وارد کرده و پس از آسیاب با اندازه ذرات مشخص، محصول خروجی میدهد. این آسیاب پیوسته عمل میکند و برخلاف بالمیلهای بچ (Batch Mill) توقف ندارد.

یکی از چالشهای بزرگ در این فرآیند گرفتگی و انسداد است. این مشکل زمانی رخ میدهد که:

- مواد بهصورت گلولهای یا تودهای به هم بچسبند.

- خروجی یا شبکه جداساز (دیافراگم) مسدود شود.

- میزان خوراکدهی بیشتر از ظرفیت واقعی دستگاه باشد.

- یا سیستم خنککاری و جریان سیال ناکافی باشد.

علل اصلی گرفتگی در بالمیل کانتینیوس

- رطوبت بالای مواد اولیه

اگر مواد خام بیش از حد مرطوب باشند، ذرات به هم میچسبند و بهصورت گلولههای خمیری شکل داخل بالمیل حرکت میکنند. این امر باعث مسدود شدن دیافراگم و مسیر خروجی میشود. - تغذیه نامناسب (Overfeeding)

زمانی که خوراک ورودی بیش از ظرفیت آسیاب باشد، مواد فرصت کافی برای سایش پیدا نمیکنند و در نتیجه انباشته میشوند. - سایز نامناسب گلولهها یا نسبت پرشدگی (Ball Charge)

اگر توزیع گلولههای ساینده درست نباشد یا مقدار آنها کم و زیاد باشد، عمل خردایش ناکامل انجام شده و مواد بهجای پودر شدن، روی هم تلنبار میشوند. - اختلال در جریان هوا یا مایع خنککننده

در آسیابهایی که همراه با جریان هوا یا دوغاب کار میکنند، هرگونه کاهش جریان یا گرفتگی مسیر خنککاری باعث بالا رفتن دما و چسبندگی ذرات میشود. - کیفیت پایین مواد اولیه (وجود ذرات رسی یا چسبنده)

برخی مواد مثل خاکهای رسی یا مواد با درصد بالای مواد آلی بهطور طبیعی مستعد گلوله شدن هستند. - طراحی نامناسب دیافراگم و لاینرها

دیافراگمها و لاینرها اگر استاندارد نباشند یا ساییده شده باشند، امکان عبور مواد بهدرستی فراهم نمیشود و انسداد به وجود میآید.

راهکارهای جلوگیری از گرفتگی در بالمیل کانتینیوس

- کنترل رطوبت مواد اولیه

- خشک کردن مواد قبل از ورود به آسیاب (با استفاده از درایرهای دوار یا هوای گرم).

- پایش مداوم رطوبت با دستگاههای آنلاین (Moisture Analyzer).

- استفاده از افزودنیهایی که رطوبت را جذب یا پخش میکنند.

- تنظیم صحیح نرخ خوراکدهی

- استفاده از فیدرهای وزنی یا حجمی برای کنترل دقیق ورودی.

- پایش بار الکتریکی موتور آسیاب: اگر بار افزایش غیرعادی داشته باشد، نشانه تغذیه بیش از حد است.

- اجرای سیستمهای اتوماتیک کنترل خوراک (PLC و سنسورهای وزن).

- انتخاب صحیح گلولهها و توزیع آنها

- استفاده از ترکیبی از گلولههای بزرگ، متوسط و کوچک برای بهینهسازی خردایش.

- جلوگیری از پرشدگی بیش از حد (Ball Charge نباید بیش از 35–40% حجم آسیاب باشد).

- تعویض بهموقع گلولههای ساییدهشده.

- بهبود جریان هوا و خنککاری

- اطمینان از اینکه فنها و دمندهها بهدرستی کار میکنند.

- استفاده از سیستمهای جمعآوری گرد و غبار (Bag Filter, Cyclone) برای حفظ جریان مناسب.

- پایش دمای خروجی آسیاب و تنظیم سرعت جریان هوا.

- اصلاح ترکیب مواد اولیه

- مخلوط کردن مواد خام بهگونهای که خاصیت چسبندگی کاهش یابد.

- افزودن مواد اصلاحکننده مانند سنگگچ یا مواد خشک معدنی.

- کنترل دقیق نسبتهای اختلاط.

- طراحی و نگهداری مناسب دیافراگم و لاینر

- استفاده از لاینرهای مناسب (Wave, Step, Classifying Liner) متناسب با نوع فرآیند.

- تعویض دورهای دیافراگمها و اطمینان از باز بودن شکافها.

- تمیزکاری منظم مسیرهای خروجی و استفاده از تجهیزات ضدانسداد.

- استفاده از سیستمهای پایش آنلاین

- نصب سنسورهای لرزش و صدا برای شناسایی زودهنگام گرفتگی.

- نصب سیستم تصویربرداری حرارتی برای بررسی نقاط داغ.

- پایش فشار و دمای داخلی آسیاب برای جلوگیری از انسداد ناگهانی.

- آموزش نیروی انسانی

- اپراتورها باید نشانههای اولیه گرفتگی را بشناسند (مثل تغییر صدای آسیاب یا افت نرخ تولید).

- آموزش در زمینه تنظیم سرعت چرخش، خوراکدهی و دبی خروجی.

جدول راهکارهای جلوگیری از گرفتگی در بالمیل کانتینیوس

عامل ایجاد گرفتگی | علت اصلی | راهکار پیشگیرانه |

رطوبت بالای مواد | چسبندگی ذرات و گلوله شدن | خشک کردن مواد، استفاده از درایر، پایش آنلاین رطوبت |

خوراکدهی بیش از حد | ورود بیشتر از ظرفیت | استفاده از فیدر وزنی، کنترل بار موتور، تنظیم خوراک |

گلولههای نامناسب | سایز یا تعداد نامتعادل | ترکیب گلولههای بزرگ/کوچک، شارژ مناسب (حداکثر 40%) |

جریان هوای ناکافی | افزایش دما و چسبندگی | پایش فنها، بهبود سیستم جمعآوری گردوغبار، تنظیم دبی هوا |

مواد اولیه نامرغوب | وجود خاک رس یا مواد چسبنده | اصلاح ترکیب مواد، افزودن مواد خشککننده یا اصلاحی |

دیافراگم و لاینر فرسوده | انسداد مسیر خروجی | تعویض دورهای، نگهداری منظم، استفاده از طراحی مناسب |

خطای اپراتور | تنظیمات اشتباه یا عدم توجه | آموزش کارکنان، استفاده از چکلیست روزانه، پایش مستمر |

پیامدهای عدم توجه به انسداد

اگر این اقدامات پیشگیرانه اجرا نشوند، مشکلات زیر رخ میدهد:

- توقف کامل خط تولید و زیان مالی.

- افزایش مصرف انرژی به دلیل حرکت غیرعادی بار داخل آسیاب.

- افت کیفیت محصول (یکنواخت نبودن اندازه ذرات).

- استهلاک شدید لاینر و گلولهها.

- افزایش دما و احتمال ایجاد ترک در بدنه آسیاب.

جمعبندی

جلوگیری از گرفتگی در بالمیل کانتینیوس یک موضوع چندبعدی است که شامل مدیریت مواد اولیه، تجهیزات مکانیکی، کنترل فرآیند و آموزش اپراتور میشود. مهمترین اقدامات پیشگیرانه عبارتاند از:

- کنترل دقیق رطوبت.

- تنظیم نرخ خوراکدهی.

- استفاده صحیح از گلولهها و لاینرها.

- تضمین جریان هوای کافی و سیستم خنککاری.

- پایش آنلاین شرایط آسیاب.

- نگهداری پیشگیرانه و آموزش نیروها.

با رعایت این اصول، خطر گرفتگی و انسداد به حداقل رسیده و بهرهوری بالمیل کانتینیوس افزایش مییابد.

برای کسب اطلاعات بیشتر و یا ثبت سفارش می توانید با ما در تماس باشید.

بیشتر بخوانید: بالمیل کانتینیوس

لینک های مرتبط

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 0 / 5. شمارش آرا: 0

No votes so far! Be the first to rate this post.