فرآیند آسیاب سنگ معدن توسط بالمیل یا آسیاب گلوله ای چگونه است؟

مقدمه

فرآیند آسیاب سنگ معدن با استفاده از بالمیل شامل یک سری مراحل خاص می باشد که ما قصد داریم آن را برایتان شرح دهیم و عبارتند از:

مقدمه

فرآیند آسیاب سنگ معدن با استفاده از بالمیل شامل یک سری مراحل خاص می باشد که ما قصد داریم آن را برایتان شرح دهیم و عبارتند از:

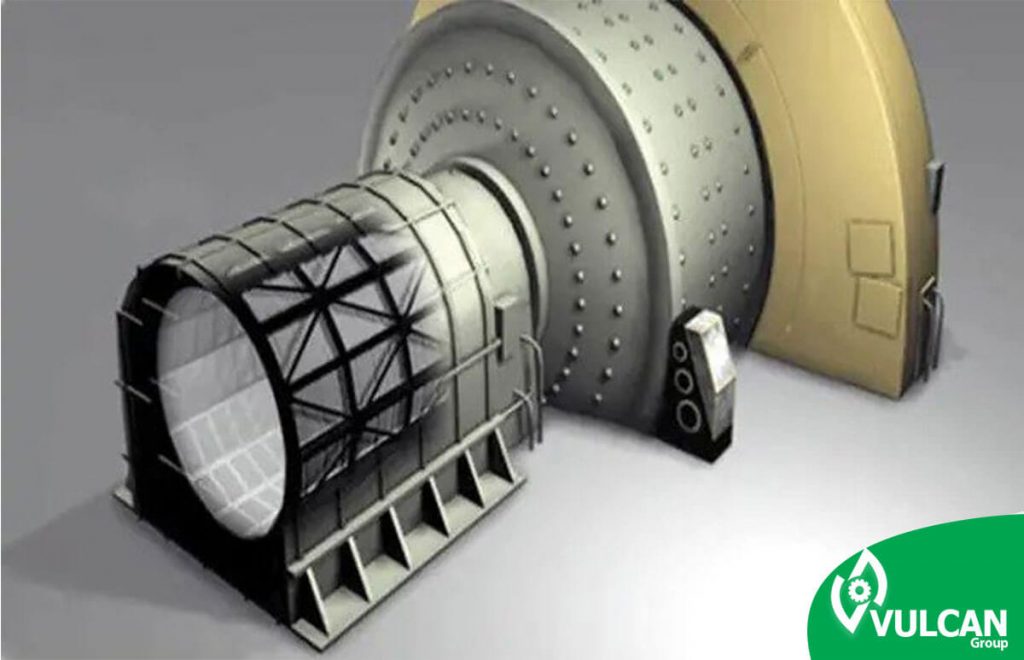

تغذیه با سنگ معدن خرد شده: مواد معدنی یا سنگ خرد شده از طریق ورودی به داخل بالمیل ریخته می شود تا به وسیله چرخش سیلندر و گلولههای فولادی سخت یا سرامیکی خرد شوند و با استفاده از یک اسکوپ یا نوار نقاله پیچ کوچک، سرعت تغذیه ثابت را تضمین می کند.

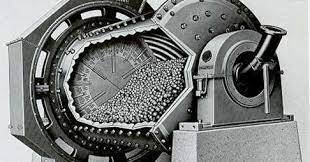

شارژ بالمیل: آسیاب گلوله ای با توپ های فولادی(محدوده 30 تا 45 درصد) در اندازه های مختلف مانند 3 و 4.5 اینچ برای آسیاب درشت و 1.5 و 2 اینچ برای آسیاب ریز تقریباً 33 درصد شارژ می شود. خمیر (سنگ معدن خرد شده و آب) 15 درصد دیگر از حجم درام را پر می کند، بنابراین حجم کل درام 50 درصد شارژ می شود.

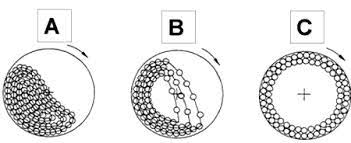

چرخش و آسیاب کردن: با چرخش بالمیل، سیلندر و توپ ها به دور یکدیگر چرخیده و با این چرخش، مواد معدنی خرد میشوند (توپ ها به دلیل نیروی گریز از مرکز به سطح داخلی درام می چسبند. در یک زاویه مشخص، وزن توپ ها بر نیروی گریز از مرکز غلبه می کند و آنها شروع به غلتیدن به سمت خط مرکزی بالمیل می کنند. این عمل غلتش اندازه سنگ معدن را با فرسایش و سایش (مالیدن سنگ معدن به سایر تکه های سنگ معدن) و ضربه ( برخورد توپ ها با سنگ معدن) کاهش می دهد.. این چرخش آرام موجب خردایش حجمهای چند کیلویی و حتی چند هزار تنی میشود.

تخلیه: سنگ معدن به تدریج از طریق آسیاب حرکت کرده و از درگاه تخلیه خارج می شود. درگاه تخلیه ممکن است توسط یک رنده پوشانده شود تا از خروج سنگ معدن بزرگ از آسیاب جلوگیری کند که این نوع آسیاب به بالمیل تخلیه رنده ایی معروف است (Grate discharge)، یا ممکن است فاقد رنده باشد که به بالمیل سرریز معروف است (Overflow discharge).

طبقه بندی کننده: سنگ معدنی با استفاده از طبقه بندی کننده، مانند طبقه بندی مارپیچی، برای جداسازی ماسه از لجن طبقه بندی می شود. مواد درشت برای آسیاب بیشتر به بالمیل بازگردانده می شود، در حالی که مواد ریز برای پردازش بیشتر ارسال می شوند.

جایگزینی توپ های فرسوده: با فرسوده شدن توپ ها به دلیل سایش، با توپ های جدید (توپ های “سبز”) جایگزین می شوند.

اندازه آسیاب: اگر اندازه ذرات بزرگتر از بالمیل بازیابی شود، این فرآیند به عنوان «ساییدن درشت» و اگر اندازه ذرات کوچکتر بهدست میآید، به «آسیاب ریز» معروف است.

به طور کلی با ادامه چرخش سیلندر و توپ ها، مواد معدنی به اندازه ذرات کوچک و گاه نانو خرد میشوند. این فرایند تا زمانی که مواد به اندازه کافی خرد نشوند ادامه مییابد و در نهایت، مواد معدنی می توانند به پودر تبدیل شوند که در صنایع مختلف، از جمله صنایع غذایی و بازیافتی، کاربرد دارد.

استفاده از بالمیل مزایایی دارد، از جمله یک دست بودن و ریزتر بودن مواد خرد شده که در صنایع مختلف، از جمله آسیاب کردن خاک طلا، کاربرد دارد.

چگونه طراحی یک بالمیل بر راندمان آسیاب آن تأثیر می گذارد؟

طراحی یک بالمیل به طور قابل توجهی بر راندمان آسیاب آن تأثیر می گذارد. عوامل کلیدی عبارتند از:

نوع بالمیل: انواع مختلف بالمیل، مانند انواع مشبک و سرریز، ویژگی های متمایزی دارند که بر راندمان آسیاب تاثیر می گذارد. بالمیل رنده ایی در مقایسه با بالمیل سرریز، به دلیل عمل بیش از حد خرد کردن دارای راندمان آسیاب بالاتری هستند.

نوع بدنه: بالمیل ها بر اساس نوع بدنه به انواع مختلفی تقسیم می شوند. برای مثال، بالمیل مخروطی باعث میشود گلولههای درشت در ابتدای آسیاب و گلولههای ریز در انتهای آسیاب تجمع یابند، که این استقرار به مکانیزم سایش بسیار کمک میکند.

جنس گلولهها: جنس گلولهها نیز بر راندمان آسیاب تأثیر می گذارد. گلولههای چدنی کروم بالا با خاصیت ضد سایش به کار می روند و در کارخانجات فولاد استفاده میشوند. گلولههای کروم پائین نیز به عنوان گلوله چدن سفید شناخته میشوند و برای آسیای تر مناسب هستند.

سرعت بالمیل: سرعت چرخش آسیاب بر راندمان آسیاب تأثیر می گذارد. سرعت های بالاتر می تواند منجر به افزایش راندمان آسیاب شود، اما سرعت بیش از حد می تواند باعث آسیاب بیش از حد و کاهش راندمان شود.

قطر و طول بالمیل: قطر و طول بالمیل بر راندمان آسیاب تأثیر می گذارد. بالمیلی که خیلی کوتاه است ممکن است به ظرافت آسیاب مورد نیاز دست پیدا نکند، در حالی که آسیاب خیلی طولانی می تواند مصرف برق را افزایش دهد و باعث خرد شدن بیش از حد شود.

اندازه Feed یا خوراک و خواص سنگ معدن: اندازه و خواص سنگ معدن خوراک نیز بر راندمان آسیاب تأثیر می گذارد. اندازههای خوراک درشتتر به زمانهای آسیاب طولانیتر و قدرت بیشتر نیاز دارند، در حالی که اندازههای خوراک ریزتر میتواند منجر به راندمان آسیاب بالاتر شود.

شرایط عملیاتی: شرایط عملیاتی مانند سطح شارژ و تعداد لیفترها نیز بر راندمان سنگ زنی تأثیر می گذارد. شرایط عملیاتی بهینه می تواند منجر به بهبود راندمان آسیاب و کاهش مصرف انرژی شود.

میزان سایش گلولهها: میزان سایش گلولهها بر راندمان آسیاب نیز تأثیر می گذارد. سایش گلولهها به میزان سایش مواد معدنی بستگی دارد. سایش بیشتر گلولهها به سایش کمتر مواد معدنی کمک میکند.

طراحی کوره: طراحی کوره نیز در تولید گلولههای آسیاب تأثیر می گذارد. کورههای القایی با ظرفیتهای مختلف به تولید گلولههای آسیاب با سایزهای مختلف کمک میکنند.

میزان ظرفیت: میزان ظرفیت بالمیل نیز بر راندمان آن تأثیر می گذارد. بالمیلها به صورت تر و خشک طراحی و ساخته میشوند و بر اساس نوع ماده و درخواست مشتری، ظرفیت آنها متغیر است.

طراحی سیلندر: طراحی سیلندر نیز در تولید بالمیل تأثیر می گذارد. سیلندرها به صورت لوله اسپیرال با جنس ST52 و ضخامت 25 میلیمتر ساخته میشوند.

این عوامل به هم مرتبط هستند و برای دستیابی به راندمان آسیاب بهینه در بالمیل باید با هم در نظر گرفته شوند.

برای کسب اطلاعات بیشتر و یا ثبت سفارش می توانید با ما در تماس باشید.

بیشتر بخوانید: بالمیل

لینک های مرتبط

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 3.3 / 5. شمارش آرا: 3

No votes so far! Be the first to rate this post.