چه عواملی باعث کاهش کارایی بالمیل می شوند؟

مقدمه

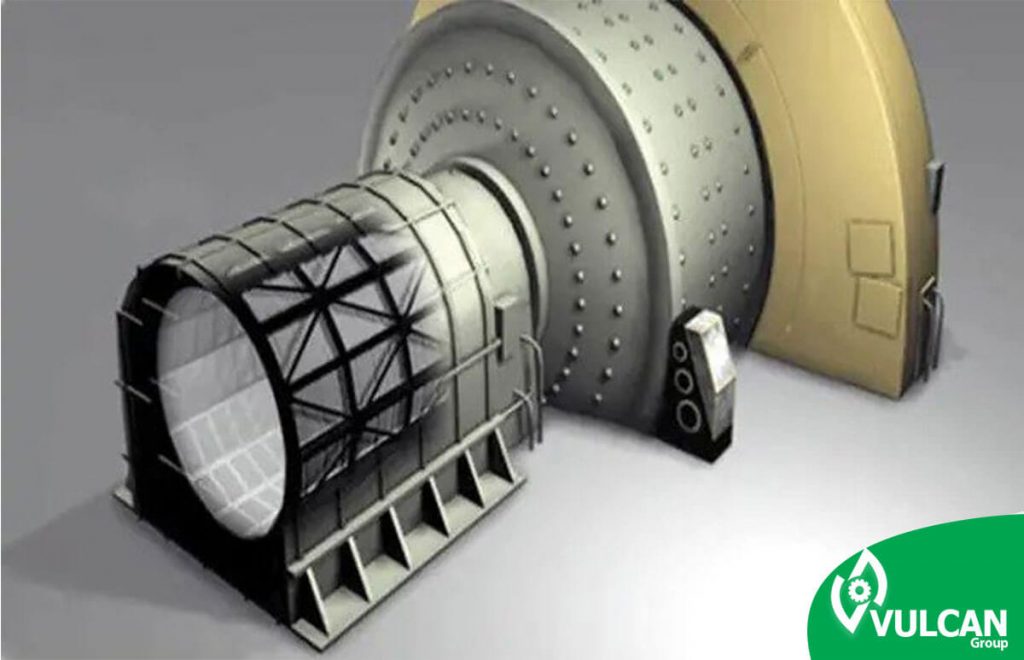

بالمیل یا آسیاب گلولهای یکی از تجهیزات اصلی در صنعت خردایش مواد است که برای آسیاب کردن و خردایش مواد مختلف مانند سنگها، کانیها و مواد شیمیایی مورد استفاده قرار میگیرد. کارایی بالمیل نقش مهمی در عملکرد کل سیستم دارد و تحت تأثیر عوامل مختلفی قرار میگیرد. کاهش کارایی این دستگاه میتواند منجر به افزایش هزینههای عملیاتی، کاهش تولید و کاهش کیفیت محصول نهایی شود. در ادامه به بررسی عوامل مختلفی که میتوانند موجب کاهش کارایی بالمیل شوند، میپردازیم:

مقدمه

بالمیل یا آسیاب گلولهای یکی از تجهیزات اصلی در صنعت خردایش مواد است که برای آسیاب کردن و خردایش مواد مختلف مانند سنگها، کانیها و مواد شیمیایی مورد استفاده قرار میگیرد. کارایی بالمیل نقش مهمی در عملکرد کل سیستم دارد و تحت تأثیر عوامل مختلفی قرار میگیرد. کاهش کارایی این دستگاه میتواند منجر به افزایش هزینههای عملیاتی، کاهش تولید و کاهش کیفیت محصول نهایی شود. در ادامه به بررسی عوامل مختلفی که میتوانند موجب کاهش کارایی بالمیل شوند، میپردازیم:

- طراحی نامناسب بالمیل

یکی از اصلیترین عوامل کاهش کارایی بالمیل، طراحی نامناسب آن است. طراحی بالمیل باید به گونهای باشد که بهینهترین عملکرد را در شرایط عملیاتی فراهم کند. عواملی که در طراحی اهمیت دارند شامل اندازه بالمیل، نسبت طول به قطر، نوع لاینرها و جنس گلولهها میشود. اگر طراحی دستگاه بهدرستی انجام نشود، میتواند منجر به کاهش کارایی و بهرهوری دستگاه شود.

- نسبت طول به قطر (L/D ratio): یکی از پارامترهای مهم در طراحی بالمیل، نسبت طول به قطر است. اگر این نسبت بسیار بزرگ یا کوچک باشد، موجب اختلال در حرکت مواد و گلولهها شده و فرآیند خردایش بهدرستی انجام نخواهد شد. برای کاربردهای مختلف، نسبت بهینهای وجود دارد که باید رعایت شود.

- طراحی نامناسب لاینرها: لاینرهای داخل بالمیل وظیفه محافظت از دیوارههای داخلی دستگاه و افزایش کارایی خردایش را بر عهده دارند. طراحی لاینرها باید به گونهای باشد که حرکت گلولهها و مواد به صورت بهینه انجام شود. استفاده از لاینرهای نامناسب یا نصب نادرست آنها میتواند باعث کاهش کارایی دستگاه و فرسایش زودهنگام آنها شود.

- انتخاب نامناسب سایز و جنس گلولهها

انتخاب گلولههای مناسب یکی از مهمترین عوامل مؤثر بر کارایی بالمیل است. سایز، وزن و جنس گلولهها تأثیر مستقیم بر میزان خردایش مواد دارند.

- سایز گلولهها: استفاده از گلولههایی با سایز نامناسب باعث کاهش راندمان خردایش میشود. اگر سایز گلولهها بسیار بزرگ باشد، امکان خردایش کامل مواد وجود نخواهد داشت و در صورت کوچک بودن بیش از حد، انرژی زیادی برای حرکت گلولهها صرف میشود بدون اینکه خردایش مؤثری رخ دهد. بنابراین، انتخاب ترکیبی مناسب از سایزهای مختلف گلولهها برای بهینهسازی خردایش ضروری است.

- جنس گلولهها: جنس گلولهها باید به گونهای باشد که مقاومت بالایی در برابر سایش داشته باشند. استفاده از گلولههایی با مقاومت پایین منجر به سایش سریع و کاهش کارایی خردایش میشود. علاوه بر این، در فرآیندهایی که نیاز به آلودگی کم دارند (مانند صنایع دارویی یا غذایی)، انتخاب جنس مناسب گلولهها برای جلوگیری از ورود آلودگی به محصول نهایی بسیار حیاتی است.

- سرعت چرخش نامناسب (Critical Speed)

سرعت چرخش بالمیل تأثیر قابلتوجهی بر کارایی دستگاه دارد. سرعت چرخش باید بهگونهای تنظیم شود که بهینهترین میزان خردایش مواد رخ دهد. اگر سرعت چرخش از حد بحرانی (Critical Speed) بیشتر یا کمتر باشد، گلولهها و مواد بهدرستی حرکت نمیکنند و خردایش مؤثر نخواهد بود.

- سرعت کمتر از حد بحرانی: در این حالت، گلولهها بهصورت پیوسته در کف دستگاه حرکت میکنند و تأثیر چندانی در خردایش مواد ندارند.

- سرعت بیشتر از حد بحرانی: اگر سرعت چرخش بیش از حد بحرانی باشد، گلولهها به دیوارهها چسبیده و همراه با بالمیل میچرخند، بدون اینکه برخورد مؤثری با مواد داشته باشند. در این حالت نیز کارایی دستگاه کاهش مییابد.

- بارگیری نامناسب مواد یا (Underloading Overloading)

بارگذاری بیش از حد یا کمتر از حد مناسب مواد در بالمیل نیز میتواند به کاهش کارایی دستگاه منجر شود.

- بارگذاری بیش از حد: هنگامی که مواد بیش از حد در داخل بالمیل بارگذاری میشوند، گلولهها فضای کافی برای حرکت و خردایش مواد ندارند. این وضعیت موجب کاهش انرژی ضربات گلولهها و در نتیجه کاهش راندمان خردایش میشود.

- بارگذاری کمتر از حد: در صورتی که میزان مواد در بالمیل کمتر از حد لازم باشد، گلولهها به صورت غیرمؤثر با مواد برخورد میکنند و انرژی آنها هدر میرود. این امر نیز باعث کاهش کارایی دستگاه میشود.

- ساییدگی و فرسایش لاینرها و گلولهها

لاینرها و گلولهها پس از مدتی استفاده دچار ساییدگی و فرسایش میشوند. این ساییدگی میتواند باعث کاهش کارایی دستگاه شود.

- سایش لاینرها: لاینرها علاوه بر حفاظت از دیوارههای بالمیل، وظیفه هدایت حرکت گلولهها و مواد را نیز دارند. در صورت فرسایش بیش از حد لاینرها، این هدایت بهدرستی انجام نمیشود و فرآیند خردایش با مشکل مواجه خواهد شد.

- سایش گلولهها: گلولهها نیز با گذشت زمان ساییده میشوند و اندازه و وزن آنها کاهش مییابد. این تغییر در سایز و وزن گلولهها میتواند کارایی خردایش را کاهش دهد، چرا که گلولههای کوچکتر انرژی کمتری برای خردایش مواد دارند.

- دما و رطوبت مواد ورودی

شرایط فیزیکی مواد ورودی به بالمیل از جمله دما و رطوبت میتواند بر کارایی دستگاه تأثیرگذار باشد.

- رطوبت مواد: موادی که دارای رطوبت بالا هستند، در هنگام خردایش چسبندگی بیشتری پیدا میکنند و ممکن است به گلولهها و دیوارههای بالمیل بچسبند. این چسبندگی مانع از حرکت آزادانه گلولهها و مواد شده و باعث کاهش کارایی خردایش میشود.

- دما: دمای بالای مواد نیز میتواند منجر به مشکلاتی مانند کاهش طول عمر لاینرها و گلولهها شود. همچنین دمای بالا ممکن است موجب تغییر خواص فیزیکی مواد و در نتیجه کاهش کارایی خردایش شود.

- عدم نگهداری و تعمیرات مناسب

بالمیل یک دستگاه پیچیده با قطعات مکانیکی متحرک است و نیاز به نگهداری و تعمیرات منظم دارد. عدم انجام نگهداریهای لازم میتواند باعث بروز مشکلات جدی و کاهش کارایی دستگاه شود.

- نگهداری پیشگیرانه: یکی از مهمترین اقدامات برای جلوگیری از کاهش کارایی بالمیل، انجام تعمیرات و نگهداری پیشگیرانه است. تعویض به موقع قطعات فرسوده مانند لاینرها و گلولهها، تنظیم و روغنکاری بخشهای متحرک و بررسی منظم عملکرد دستگاه میتواند از بروز خرابیهای ناگهانی و کاهش کارایی جلوگیری کند.

- زمانبندی تعمیرات: برنامهریزی برای تعمیرات دورهای و زمانبندی مناسب برای تعویض قطعات فرسوده از اهمیت بالایی برخوردار است. عدم رعایت این نکات میتواند منجر به خرابیهای ناگهانی و توقف طولانیمدت دستگاه شود.

- ورود ذرات ناخالصی

وجود ذرات ناخالصی در مواد ورودی میتواند باعث کاهش کارایی بالمیل شود. این ذرات ممکن است باعث سایش و خرابی لاینرها و گلولهها شوند و یا حتی در برخی موارد باعث گیر کردن دستگاه شوند. برای جلوگیری از این مشکل، باید قبل از ورود مواد به بالمیل، از فیلترها و جداسازها استفاده شود تا ذرات ناخالصی از مواد اصلی جدا شوند.

- مشکلات ناشی از سیستم انتقال قدرت

سیستم انتقال قدرت نقش مهمی در چرخش بالمیل دارد. هرگونه مشکل در این سیستم، مانند تنظیم نادرست موتور، خرابی چرخدندهها و یا عدم روانکاری مناسب، میتواند باعث کاهش سرعت چرخش و در نتیجه کاهش کارایی دستگاه شود. بررسی منظم و تعمیرات به موقع این سیستم میتواند از بروز مشکلات جلوگیری کند.

- عوامل محیطی

شرایط محیطی نیز میتواند بر عملکرد و کارایی بالمیل تأثیر بگذارد. عواملی مانند دما، رطوبت و گرد و غبار محیط میتوانند به مرور زمان بر عملکرد دستگاه تأثیر منفی بگذارند.

- دمای محیط: دمای بالا میتواند باعث افزایش دمای قطعات و کاهش عمر مفید آنها شود. علاوه بر این، دمای محیط میتواند بر روی خصوصیات فیزیکی مواد نیز تأثیر بگذارد.

- رطوبت محیط: رطوبت بالا میتواند باعث زنگزدگی قطعات فلزی و کاهش عمر مفید دستگاه شود.

- گرد و غبار: گرد و غبار موجود در محیط میتواند باعث ایجاد سایش در قطعات و کاهش کارایی بالمیل شود. استفاده از سیستمهای فیلتراسیون و تهویه مناسب میتواند به کاهش اثرات منفی عوامل محیطی کمک کند.

نتیجهگیری

بالمیلها به عنوان یکی از تجهیزات اصلی در صنعت خردایش نیاز به مدیریت دقیق و نگهداری منظم دارند. عوامل متعددی میتوانند باعث کاهش کارایی این دستگاهها شوند که شامل طراحی نامناسب، انتخاب نادرست گلولهها، سرعت چرخش، بارگذاری نامناسب، فرسایش قطعات، شرایط مواد ورودی، نگهداری ضعیف و عوامل محیطی میباشند. به منظور جلوگیری از کاهش کارایی بالمیل و بهبود عملکرد آن، لازم است که این عوامل بهدقت کنترل و بهینهسازی شوند.

برای کسب اطلاعات بیشتر و یا ثبت سفارش می توانید با ما درتماس باشید.

بیشتر بخوانید: بالمیل

لینک های مرتبط

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 0 / 5. شمارش آرا: 0

No votes so far! Be the first to rate this post.