لاینر بالمیل چه تأثیری بر مصرف انرژی دارد؟

مقدمه

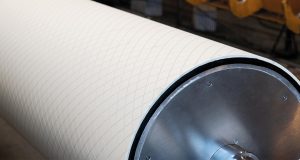

لاینر (Liner) یا آسترهای داخلی آسیاب های گلوله ای (Ball Mills) یکی از اجزای حیاتی اما اغلب نادیده گرفته شده در بهینه سازی عملکرد و مصرف انرژی این دستگاه ها هستند. یک بالمیل به خودی خود مصرفکننده عظیم انرژی در صنایعی مانند معدن، سیمان و فرآوری مواد است که گاهی تا 50% از کل انرژی مصرفی یک کارخانه را به خود اختصاص میدهد. بنابراین، هر عاملی که بر بازدهی آن تأثیر بگذارد، مستقیماً بر قبض برق و هزینههای عملیاتی تأثیر میگذارد. انتخاب، طراحی و وضعیت لاینرها تأثیر شگرفی بر مصرف انرژی دارد که این تأثیر عمدتاً از طریق سه مکانیسم اصلی اعمال میشود: بهبود کارایی آسیابکنی، کاهش اتلاف انرژی ناشی از اصطکاک و لغزش، و کاهش وزن کلی سیستم.

مقدمه

لاینر (Liner) یا آسترهای داخلی آسیاب های گلوله ای (Ball Mills) یکی از اجزای حیاتی اما اغلب نادیده گرفته شده در بهینه سازی عملکرد و مصرف انرژی این دستگاه ها هستند. یک بالمیل به خودی خود مصرفکننده عظیم انرژی در صنایعی مانند معدن، سیمان و فرآوری مواد است که گاهی تا 50% از کل انرژی مصرفی یک کارخانه را به خود اختصاص میدهد. بنابراین، هر عاملی که بر بازدهی آن تأثیر بگذارد، مستقیماً بر قبض برق و هزینههای عملیاتی تأثیر میگذارد. انتخاب، طراحی و وضعیت لاینرها تأثیر شگرفی بر مصرف انرژی دارد که این تأثیر عمدتاً از طریق سه مکانیسم اصلی اعمال میشود: بهبود کارایی آسیابکنی، کاهش اتلاف انرژی ناشی از اصطکاک و لغزش، و کاهش وزن کلی سیستم.

۱. انتقال انرژی و مکانیزم آسیابکنی: قلب مطلب

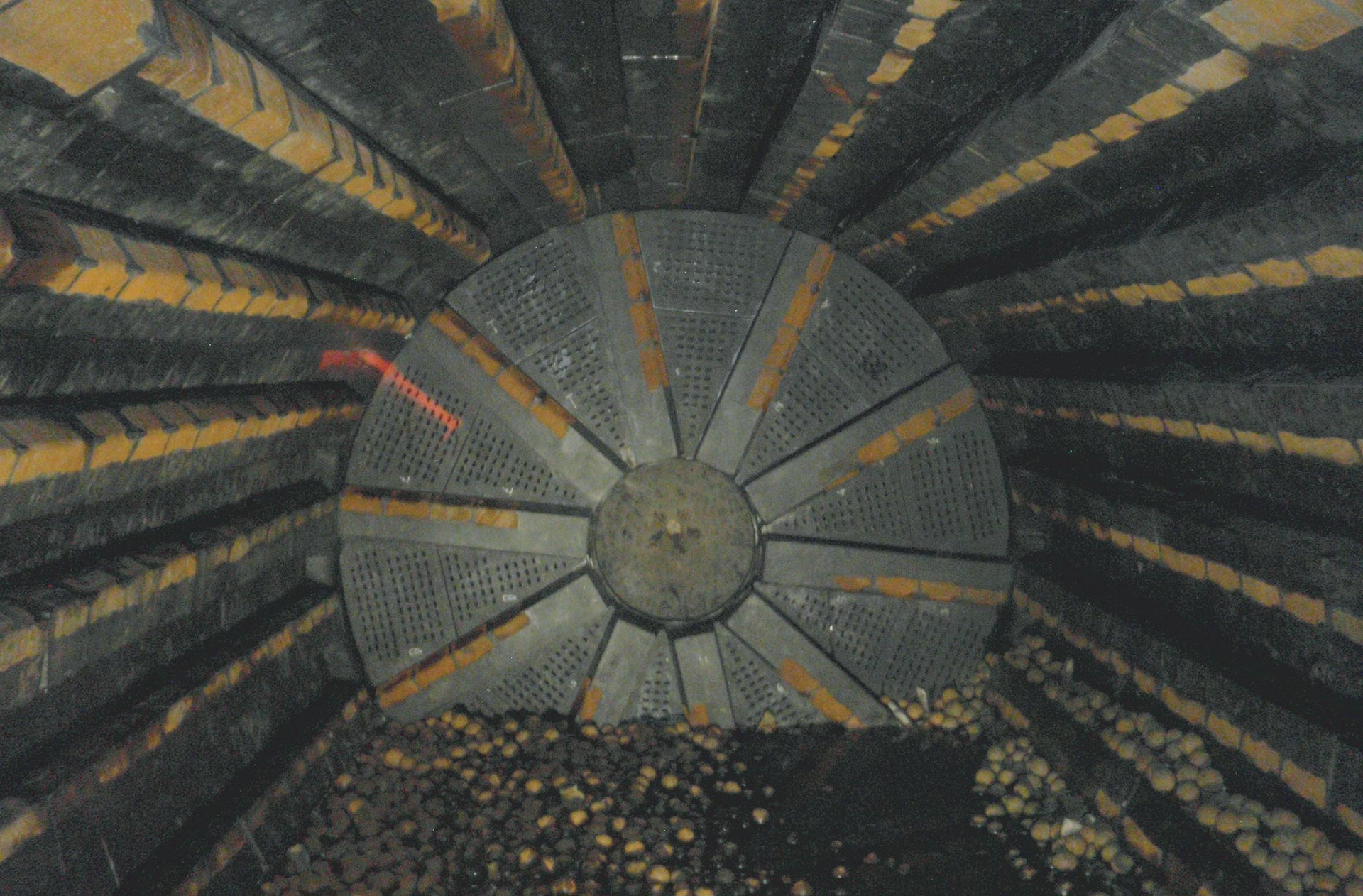

وظیفه اصلی یک بالمیل تبدیل انرژی الکتریکی به انرژی جنبشی و در نهایت به انرژی مکانیکی (خردایش) است. موتور الکتریکی دستگاه را میچرخاند و این چرخش باعث میشود بار خردکننده (معمولاً گلوله های فولادی) و مواد اولیه به بالا برده شده و سپس سقوط کنند یا رولنده شوند (Cascade). انرژی ناشی از این برخوردها و سایش است که عمل خردایش را انجام میدهد.

لاینرها در اینجا نقش یک واسطه حیاتی را بازی میکنند:

- جلوگیری از سایش بدنه: اولین و واضح ترین وظیفه آنها محافظت از بدنه فولادی آسیاب در برابر سایش است.

- انتقال انرژی به بار: لاینرها عامل اصلی گرفتن انرژی از بدنه در حال چرخش آسیاب و انتقال آن به بار (گلوله ها و مواد) هستند. شکل و جنس لاینر تعیین میکند که این انتقال انرژی چقدر کارآمد انجام شود.

یک لاینر با طراحی مناسب (مثلاً لاینرهای بالارونده یا Wave-Liner) با اصطکاک بهینه خود با گلوله ها، آنها را به طور مؤثرتر و به ارتفاع مناسب میبرد. اگر اصطکاک لاینر بسیار کم باشد (به دلیل سایش بیش از حد یا طراحی نامناسب)، گلوله ها به جای بالا رفتن، روی لاینر سر میخورند (Sliding). این پدیده که به آن “لغزش” میگویند، یک اتلاف انرژی عظیم است، زیرا انرژی موتور صرف گرم کردن بدنه و لاینرها بر اثر اصطکاک میشود، نه بلند کردن بار برای ایجاد عمل خردایش مفید. برعکس، اگر اصطکاک بیش از حد زیاد باشد، انرژی زیادی صرف غلبه بر این اصطکاک شده و بازده کاهش مییابد.

۲. تأثیر مستقیم لاینر بالمیل بر مصرف انرژی از طریق پارامترهای کلیدی

الف) کاهش اتلاف انرژی ناشی از لغزش (Slipping):

همانطور که اشاره شد، لغزش بار نسبت به بدنه آسیاب یک قاتل انرژی است. لاینرهای جدید و با طراحی مناسب، با ایجاد سطح اصطکاک بهینه، از این لغزش جلوگیری میکنند و اطمینان حاصل میکنند که حداکثر انرژی چرخش آسیاب صرف بلند کردن بار میشود. با فرسوده شدن لاینرها، سطح آنها صاف شده و توانایی درگیر شدن با گلوله ها را از دست میدهند. در این حالت، موتور باید برای حفظ همان سرعت چرخش، نیروی بیشتری اعمال کند که منجر به افزایش مصرف انرژی میشود. بنابراین، تعویض به موقع لاینرهای فرسوده نه تنها یک هزینه نگهداری، بلکه یک سرمایه گذاری برای صرفه جویی در انرژی است.

ب) بهینه سازی مسیر حرکت بار (Trajectory):

شکل پروفیل لاینر (صاف، موجدار، یا نردبانی شکل و …) مسیر حرکت گلوله ها و مواد را در داخل آسیاب تعیین میکند. هدف نهایی این است که بار تا زاویه بهینه یی بالا رفته و سپس به صورت یک “آبشار” (Cataracting) یا به صورت “آزاد” (Free-falling) روی مواد دیگر سقوط کند. این سقوط، کارآمدترین حالت برای خردایش ضربهای است.

اگر لاینرها به درستی طراحی نشده باشند، بار ممکن است خیلی کم بماند (منجر به سایش بیشتر و خردایش ناکافی) یا خیلی بالا برود و مستقیماً به دیواره مقابل برخورد کند که این نیز باعث سایش شدید لاینر و بدنه و اتلاف انرژی میشود. یک لاینر با طراحی مهندسیشده، trajectory را به گونه ای تنظیم میکند که بیشترین انرژی صرف خردایش مواد شده و کمترین انرژی به صورت گرما و سایش هدر رود.

ج) کاهش وزن کل سیستم:

لاینرها بخش قابل توجهی از وزن کل آسیاب را تشکیل میدهند. جنس لاینر (چدن سفید، فولاد آلیاژی، کامپوزیتهای پلیمری یا لاستیکی) در این وزن بسیار مؤثر است. به طور کلی، لاینرهای فلزی سنگینتر و لاینرهای کامپوزیتی و لاستیکی سبکتر هستند.

- لاینرهای فلزی (سنگین): وزن بیشتر به معنای گشتاور اینرسی بالاتر است. برای شتاب گیری و چرخاندن یک سیستم سنگینتر، موتور باید انرژی بیشتری مصرف کند. همچنین توقف و راهاندازی آسیاب نیز با مصرف انرژی بیشتری همراه خواهد بود.

- لاینرهای کامپوزیتی/لاستیکی (سبک): این لاینرها میتوانند وزن کل سیستم را تا ۱۵-۲۰% کاهش دهند. کاهش وزن مستقیماً منجر به کاهش گشتاور مورد نیاز برای چرخش آسیاب میشود. در نتیجه، موتور انرژی کمتری برای چرخاندن همان حجم بار مصرف میکند. این یک صرفه جویی مستقیم و قابل اندازه گیری در مصرف انرژی است.

د) کاهش زمان توقف و افزایش تولید:

مصرف انرژی تنها به کیلووات ساعت مصرفی در حین کار مربوط نیست، بلکه به “مصرف انرژی به ازای هر تن محصول تولیدی” نیز مرتبط است. لاینرهای با دوام و مقاوم، دوره های تعمیر و نگهداری و تعویض را طولانی تر میکنند. این امر زمان کارکرد مفید آسیاب را افزایش داده و از توقف های مکرر که در آنها انرژی صفر تولید میشود ولی هزینه های ثابت وجود دارد، جلوگیری میکند. علاوه بر این، یک لاینر کارآمد با بهینه سازی فرآیند خردایش، نرخ تولید را افزایش میدهد. بنابراین، برای تولید همان مقدار محصول نهایی، آسیاب برای ساعات کمتری نیاز به کار دارد که این نیز به معنای صرفه جویی کلان در انرژی است.

۳. مقایسه جنس لاینرها و تأثیر بر انرژی

- لاینرهای فلزی (فولادی/چدنی): سنتی، بسیار مقاوم در برابر سایش اما سنگین و پر سروصدا. مصرف انرژی بالاتری به دلیل وزن دارند. همچنین ضخامت آنها زیاد است که فضای مفید داخلی آسیاب را کاهش میدهد.

- لاینرهای کامپوزیتی و لاستیکی: این لاینرها game-changer بودهاند. مزایای آنها شامل:

- وزن کمتر: صرفهجویی مستقیم در انرژی.

- ضخامت کمتر: فضای داخلی بیشتری برای بار و مواد فراهم میکنند که میتواند ظرفیت تولید را افزایش دهد.

- کاهش نویز: که خود نشانهیی از کاهش اتلاف انرژی بر اثر برخوردهای غیرضروری است.

- ضد گرفتگی (Non-blinding): سطح لاینرهای لاستیکی به دلیل خاصیت ارتجاعی، کمتر توسط مواد پر میشود که همواره یک سطح اصطکاکی ثابت و بهینه را حفظ میکند.

مطالعات موردی در صنعت سیمان نشان دادهاند که جایگزینی لاینرهای فولادی با لاینرهای کامپوزیتی میتواند منجر به کاهش ۱۰ تا ۱۵ درصدی در مصرف انرژی ویژه (کیلووات ساعت به ازای هر تن محصول) شود.

۴. زمان تعویض لاینر: نقطه تعادل اقتصادی و انرژی

تعویض لاینرها یک تصمیم اقتصادی-فنی است. تعویض زودهنگام آنها هزینه دارد، اما ادامه کار با لاینرهای کاملاً فرسوده هزینه انرژی بسیار بیشتری را به دلیل کاهش راندمان تحمیل میکند. با نظارت مستمر بر مصرف آمپر موتور آسیاب میتوان این موضوع را تشخیص داد. هنگامی که لاینرها فرسوده میشوند، برای حفظ سرعت چرخش، آمپر موتور به طور قابل توجهی افزایش مییابد. این افزایش آمپر، نشانه واضحی از افزایش مصرف انرژی و کاهش بازده است. بنابراین، یک برنامه تعمیرات پیشگیرانه (Preventive Maintenance) برای نظارت بر وضعیت لاینرها نه تنها برای جلوگیری از خرابی catastrophic، بلکه برای مدیریت بهینه انرژی ضروری است.

جمع بندی نهایی

لاینر بالمیل به هیچ وجه یک جزء passive و غیرفعال نیست. بلکه یک ابزار فعال و بسیار مؤثر در مدیریت مصرف انرژی است. تأثیر آن را میتوان به صورت زیر خلاصه کرد:

- بهبود بازده انتقال انرژی:با جلوگیری از لغزش و بهینهسازی trajectory حرکت بار.

- کاهش مستقیم مصرف انرژی:از طریق کاهش وزن کل سیستم (در صورت استفاده از لاینرهای سبک).

- کاهش مصرف انرژی ویژه (به ازای هر تن محصول):با افزایش نرخ تولید و کاهش زمانهای توقف غیرضروری.

- پایش وضعیت انرژی:میزان فرسودگی لاینرها را میتوان مستقیماً از روی افزایش مصرف برق موتور مانیتور کرد.

در نهایت، سرمایه گذاری در طراحی بهینه، انتخاب جنس مناسب (مانند کامپوزیتهای سبکوزن) و اجرای یک برنامه زمان بندی شده برای تعویض لاینرها، یکی از مؤثرترین و مقرون به صرفه ترین راهها برای کاهش مصرف انرژی در یک مدار آسیاب کنی و پایین آوردن هزینه های عملیاتی در بلندمدت است. نادیده گرفتن این جزء کوچک اما حیاتی، میتواند منجر به هدررفت مستمر و خاموش منابع مالی و انرژی شود.

برای کسب اطلاعات بیشتر و یا ثبت سفارش می توانید با ما در تماس باشید.

بیشتر بخوانید: لاینر بالمیل

لینک های مرتبط

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 0 / 5. شمارش آرا: 0

No votes so far! Be the first to rate this post.