بالمیل ها چگونه در فرآیندهای تولید دارو به کار می روند؟

مقدمه

بالمیلها یا یا آسیابهای (Ball Mills) از جمله تجهیزات مهمی هستند که در فرآیندهای تولید دارو برای خردایش و آسیاب کردن مواد به کار میروند. این دستگاهها نقش بسیار مهمی در تولید مواد دارویی و بهینهسازی ساختار و توزیع ذرات مواد اولیه دارند که برای افزایش دسترسی زیستی (Bioavailability) و اثربخشی داروها ضروری است. در ادامه به بررسی کاربردهای بالمیلها در صنعت داروسازی و نحوه کارکرد آنها میپردازیم.

مقدمه

بالمیلها یا یا آسیابهای (Ball Mills) از جمله تجهیزات مهمی هستند که در فرآیندهای تولید دارو برای خردایش و آسیاب کردن مواد به کار میروند. این دستگاهها نقش بسیار مهمی در تولید مواد دارویی و بهینهسازی ساختار و توزیع ذرات مواد اولیه دارند که برای افزایش دسترسی زیستی (Bioavailability) و اثربخشی داروها ضروری است. در ادامه به بررسی کاربردهای بالمیلها در صنعت داروسازی و نحوه کارکرد آنها میپردازیم.

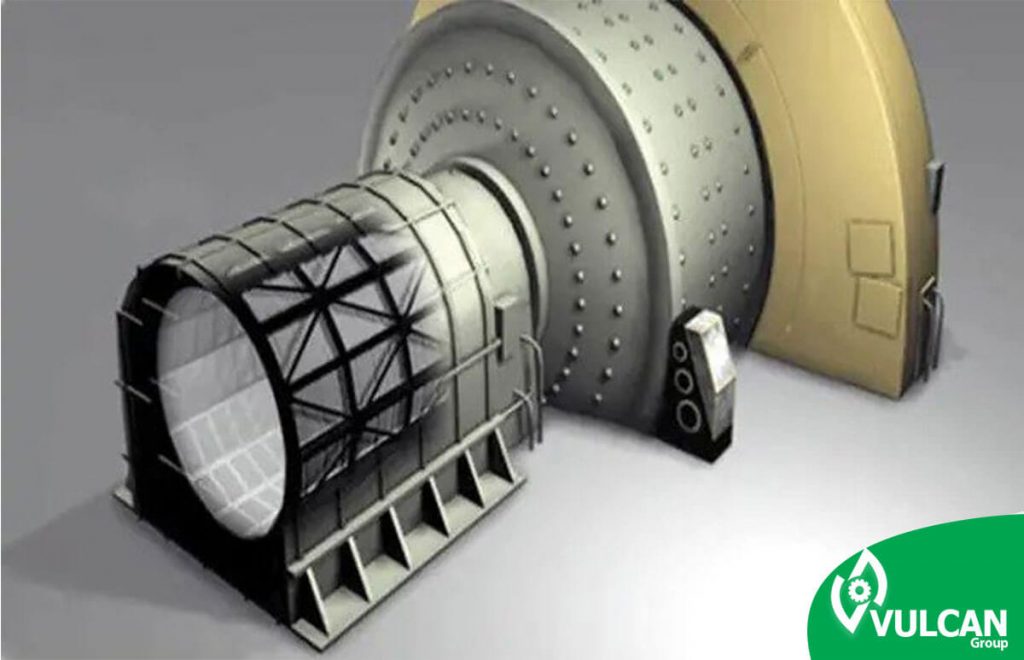

- مقدمهای بر بالمیلها

بالمیلها دستگاههایی هستند که از یک محفظه استوانهای تشکیل شدهاند و مواد جامد درون آن با حرکت استوانه و به کمک توپهای کوچک از جنس فلز یا سرامیک خرد و پودر میشوند. این دستگاهها با استفاده از حرکت چرخشی و برخورد مداوم توپها به مواد، آنها را به ذرات بسیار ریزی تبدیل میکنند.

- نقش بالمیلها در فرآیند تولید دارو

یکی از اصلیترین اهداف تولید دارو، تهیه محصولاتی با خواص فیزیکی و شیمیایی مناسب است تا در بدن بیمار بتوانند حداکثر اثربخشی را داشته باشند. در این راستا، آسیاب کردن مواد اولیه دارویی به وسیله بالمیلها به کاهش اندازه ذرات، افزایش سطح تماس و بهبود یکنواختی پودرها کمک میکند. این به نوبه خود بر روی حلالیت، سرعت جذب و ماندگاری دارو در بدن اثرگذار است. . به عنوان مثال، داروهای محلول در آب برای حل شدن سریعتر و جذب بهتر نیاز به ذرات ریز و یکنواخت دارند. بنابراین به دلیل نیاز به دقت بالا در این فرآیندها، بالمیلها میتوانند بهعنوان دستگاههایی حیاتی در صنعت داروسازی به کار گرفته شوند.

- اصول عملکرد و فرآیند خردایش با استفاده از بالمیلها

بالمیلها از یک استوانه بزرگ تشکیل شدهاند که حاوی گلولههای فلزی یا سرامیکی است. استوانه حول محور خود میچرخد و باعث میشود که گلولهها بر روی مواد دارویی سقوط کرده و آنها را خرد کنند. در این فرایند، نیرویی که از برخورد گلولهها به مواد وارد میشود، سبب شکستن و خردایش ذرات دارویی به ابعاد کوچکتر میگردد. سرعت چرخش، نوع و جنس گلولهها و مدت زمان آسیاب، از جمله پارامترهای مهمی هستند که بر روی کارایی و کیفیت نهایی محصول تأثیر دارند.

- کاهش اندازه ذرات و افزایش دسترسی زیستی(Bioavailability)

کاهش اندازه ذرات مواد دارویی با استفاده از بالمیلها باعث افزایش سطح تماس آنها با مایعات بدن میشود. این بهبود حلالیت و افزایش سرعت انحلال دارو در بدن را به دنبال دارد که در نهایت به بهبود دسترسی زیستی دارو کمک میکند. به طور کلی، دسترسی زیستی به این معنی است که چه مقدار از داروی وارد شده به بدن در گردش خون باقی میماند و به بافتها و سلولهای هدف میرسد. در این میان، کاهش اندازه ذرات به کمک بالمیلها باعث افزایش این شاخص شده و میتواند میزان اثربخشی دارو را افزایش دهد.

- یکنواختی و کنترل ذرات پودر

در فرایندهای تولید دارو، یکنواختی پودرها و اندازه ذرات اهمیت بسیار بالایی دارد، زیرا تفاوت در اندازه ذرات میتواند به نوسانات در مقدار دوز و اثربخشی دارو منجر شود. بالمیلها به عنوان ابزاری کارآمد در کاهش اندازه ذرات و همچنین تولید پودرهای همگن نقش مهمی دارند. این ویژگی برای داروهایی که نیازمند دوزهای دقیق هستند (مانند داروهای شیمیدرمانی و هورمونها) بسیار حیاتی است.

- تولید نانوذرات دارویی

در سالهای اخیر، نانوفناوری بهعنوان یکی از پیشرفتهای مهم در صنعت داروسازی مطرح شده است و یکی از ابزارهای تولید نانوذرات دارویی، بالمیلها هستند. با تغییر پارامترهای عملیاتی بالمیل، مانند سرعت چرخش و زمان آسیاب، میتوان به تولید نانوذرات دست یافت. نانوذرات به دلیل سطح بزرگتر خود نسبت به ذرات در ابعاد میکرو، دارای خواص حلالیت بهتر و قابلیت نفوذ بیشتر در بدن هستند. این خصوصیات باعث میشود که نانوذرات دارویی بتوانند به طور مؤثرتری در بدن توزیع شوند و به سلولهای هدف دسترسی پیدا کنند.

- کاربرد در داروهای لیپوفیل و هیدروفیل

بالمیلها برای هر دو نوع داروهای لیپوفیل (چربیدوست) و هیدروفیل (آبدوست) کاربرد دارند. داروهای لیپوفیل معمولاً حلالیت پایینی در آب دارند، و استفاده از بالمیلها به کاهش اندازه آنها کمک میکند و باعث افزایش حلالیت نسبی آنها در محیطهای بیولوژیکی میشود. در مورد داروهای هیدروفیل، بالمیلها به توزیع یکنواختتر مواد در محلولهای دارویی کمک میکنند.

- آمادهسازی مواد اولیه برای تولید اشکال دارویی مختلف

یکی از کاربردهای اصلی بالمیلها در آمادهسازی مواد اولیه برای تولید اشکال مختلف دارویی مانند قرصها، کپسولها و پمادها است. در این فرایند، بالمیلها با تولید پودرهای یکنواخت و همگن به کیفیت بهتر محصولات دارویی کمک میکنند و به تولید اشکال دارویی پایدارتر و با خواص بهتر منجر میشوند. به عنوان مثال، در تولید قرص، یکنواختی پودرهای دارویی اهمیت بالایی دارد زیرا تأثیر مستقیمی بر میزان جذب دارو در بدن دارد.

- بهبود پایداری شیمیایی و فیزیکی داروها

آسیاب کردن مواد دارویی با استفاده از بالمیلها میتواند به افزایش پایداری شیمیایی و فیزیکی آنها کمک کند. برای مثال، کاهش اندازه ذرات داروهای خاص ممکن است باعث کاهش احتمال اکسیداسیون و تجزیه شیمیایی آنها شود. همچنین، این فرایند میتواند به بهبود ماندگاری داروها کمک کند و باعث شود داروها در دمای محیط پایدارتر باشند.

- بهینهسازی پارامترهای بالمیل برای بهبود تولید

پارامترهای مختلفی در عملکرد بالمیلها مؤثر هستند، از جمله:

- سرعت چرخش استوانه: سرعت بالاتر ممکن است به خردایش سریعتر منجر شود، اما به توزیع نامناسب اندازه ذرات منجر گردد.

- مدت زمان آسیاب کردن: افزایش مدت زمان میتواند به کاهش اندازه ذرات کمک کند، اما در عین حال میتواند منجر به ایجاد ذرات بیش از حد ریز شود.

- نوع و اندازه گلولهها: استفاده از گلولههای با اندازه و جنس مناسب میتواند به بهینهسازی فرآیند خردایش کمک کند.

- معایب و محدودیتهای بالمیلها در صنعت داروسازی

در کنار مزایای استفاده از بالمیلها، محدودیتها و معایبی نیز وجود دارد که میتواند در برخی موارد مشکلساز باشد:

- زمان طولانی فرآیند: خردایش مواد در بالمیل ممکن است زمان زیادی ببرد که این امر میتواند باعث کاهش بهرهوری فرآیند تولید شود.

- مصرف انرژی بالا: بالمیلها به دلیل استفاده از چرخش و برخوردهای مکرر، انرژی زیادی مصرف میکنند که این موضوع میتواند هزینههای تولید را افزایش دهد.

- آلودگی به مواد فلزی: استفاده از توپهای فلزی یا دیواره های استوانه در بالمیل ممکن است باعث آلودگی مواد دارویی به فلزات شود، که این موضوع در صنایع داروسازی، جایی که خلوص مواد بسیار مهم است، میتواند مشکلساز باشد.

- تولید حرارت در حین آسیاب کردن: حرارت تولیدی میتواند به تخریب مواد حساس به دما منجر شود.

- کنترل سخت اندازه ذرات در ابعاد نانو: با وجود اینکه بالمیلها قابلیت تولید نانوذرات را دارند، اما کنترل دقیق اندازه ذرات و توزیع آنها ممکن است دشوار باشد و بهینهسازی پارامترهای فرایند نیازمند دانش و تجربه زیادی است.

نتیجهگیری

بالمیلها بهعنوان یکی از ابزارهای اساسی در فرآیندهای تولید دارو بهویژه در مرحله خردایش و کاهش اندازه ذرات، نقش مهمی ایفا میکنند. این دستگاهها با تولید ذرات یکنواخت و ریز، به افزایش جذب دارو، بهبود اثربخشی و پایداری محصولات دارویی کمک میکنند. با وجود مزایای زیاد، استفاده از بالمیلها با چالشهایی مانند مصرف انرژی بالا و آلودگی به فلزات نیز همراه است که با استفاده از تکنولوژیهای جدید میتوان این مشکلات را تا حد زیادی برطرف کرد.

برای کسب اطلاعات بیشتر و یا ثبت سفارش می توانید با ما درتماس باشید.

بیشتر بخوانید: بالمیل

لینک های مرتبط

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 0 / 5. شمارش آرا: 0

No votes so far! Be the first to rate this post.