چه نوع سیستم خنک کننده برای بالمیل کانتینیوس پیشنهاد می شود؟

مقدمه

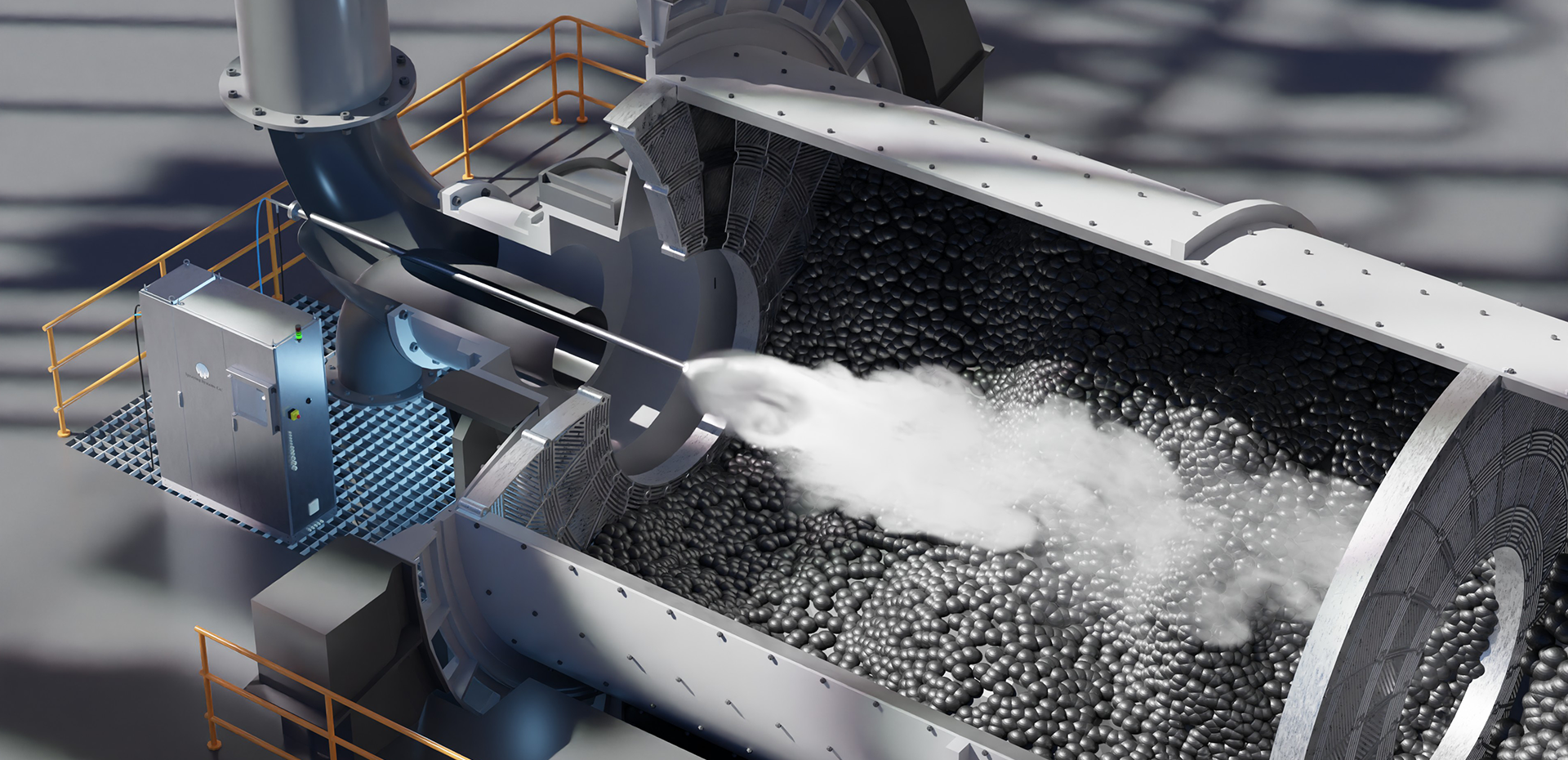

برای بالمیل کانتینیوس (Continuous Ball Mill) انتخاب و طراحی سیستم خنککننده باید مبتنی بر منابع حرارت، شرایط فرآیند، خواص ماده تحت آسیاب و اهداف عملکردی (مثلاً حفظ مشخصات محصول، جلوگیری از تغییرات فیزیکی یا شیمیایی و افزایش عمر قطعات) انجام شود. در ادامه یک راهنمای جامع و فنی درباره انواع سیستمهای خنککننده مناسب، مزایا و معایب هر کدام، نکات طراحی و توصیههای عملی ارائه میشود.

مقدمه

برای بالمیل کانتینیوس (Continuous Ball Mill) انتخاب و طراحی سیستم خنککننده باید مبتنی بر منابع حرارت، شرایط فرآیند، خواص ماده تحت آسیاب و اهداف عملکردی (مثلاً حفظ مشخصات محصول، جلوگیری از تغییرات فیزیکی یا شیمیایی و افزایش عمر قطعات) انجام شود. در ادامه یک راهنمای جامع و فنی درباره انواع سیستمهای خنککننده مناسب، مزایا و معایب هر کدام، نکات طراحی و توصیههای عملی ارائه میشود.

هدف خنککاری

۱. کنترل دمای بار در محدودهای که خواص ماده (مثلاً حساسیت به دما، تغییر فاز یا واکنشپذیری) حفظ شود.

۲. جلوگیری از افزایش دمای داخل میل که منجر به گسترش حرارتی، خوردگی یا تسریع سایش لاینر و گلولهها میشود.

۳. خنک کردن یاتاقانها، پوسته موتور، گیربکس و سایر اجزای حساس.

۴. بازیابی یا دفع حرارت زائد بهصورت کارآمد و اقتصادی.

منابع تولید حرارت

- اصطکاک بین ذرات و گلولهها

- برخوردها و انرژی جنبشی گلولهها

- اصطکاک بین بار و لاینر

- تلفات مکانیکی موتور و گیربکس

- گرمای حاصل از واکنشهای شیمیایی در صورت آسیاب مواد حساس

انواع سیستمهای خنککننده پیشنهادی بالمیل کانتینیوس

۱) خنککاری با هوای اجباری (Forced Air Cooling)

شرح: استفاده از دمندهها/فنها برای عبور هوای محیط یا هوای خنککن از روی پوسته میل، یاتاقانها و موتور.

مزایا: ساده، هزینه سرمایهای پایین، مناسب برای بارهای حرارتی کم تا متوسط، نصب و نگهداری آسان.

معایب: راندمان تبرید پایینتر در بارهای حرارتی بالا؛ نیاز به کنترل کیفیت هوا (گرد و غبار میتواند فن و کانالها را مسدود کند)؛ در محیطهای انفجاری یا قابل اشتعال اغلب مجاز نیست.

۲) خنککاری آبگردشی از طریق ژاکت پوسته (Water Jacket / Shell Cooling)

شرح: طراحی ژاکتی حول پوسته بالمیل که آب سرد از طریق آن گردش میکند تا حرارت را از پوسته به آب منتقل کند. آب گرم پس از عبور به چیلر یا مبدل حرارتی فرستاده میشود.

مزایا: انتقال حرارت بالاتر، کنترل دما دقیقتر، مناسب برای بارهای حرارتی بالا و برای موادی که حساس به دما هستند.

معایب: پیچیدگی نصب، نیاز به سیستم پالایش و سختیگیری آب برای جلوگیری از رسوب، ریسک نشتی که میتواند منجر به آلودگی بار شود. برای مواد هیدروفوب یا خطرناک، باید طراحی با احتیاط انجام شود تا آب با محصول مخلوط نشود.

۳) خنککاری از طریق پوسته با گردش روغن (Oil Cooling)

شرح: مشابه آبگردشی اما از روغن حرارتی استفاده میشود؛ رایجتر برای خنککاری اجزای مکانیکی مثل گیربکس یا یاتاقانها.

مزایا: حرارتدهی پایدار، عدم یخزدگی، مناسب برای دماهای بالاتر و محیطهای حساس به آب.

معایب: هزینه بالاتر روغن و نگهداری، خطر آلودگی روغن به بار در صورت نشتی.

۴) خنککاری با مبدلهای حرارتی و واحد چیلر (Chiller + Heat Exchanger)

شرح: آب یا مایع واسط پس از جذب حرارت به چیلر مرکزی فرستاده میشود تا دما کاهش یابد و به چرخه بازگردد.

مزایا: امکان کنترل دقیق دمای مدار، مناسب برای پیوستگی تولید و واحدهای صنعتی بزرگ.

معایب: سرمایهگذاری اولیه بیشتر، نیاز به نگهداری چیلر و کنترلهای الکترونیکی.

۵) خنککاری موضعی یاتاقان و گیربکس (Local Bearing/Gearbox Cooling)

شرح: نصب کویلهای خنککن، فنهای مستقیم یا خطوط آب/روغن تخصصی برای یاتاقانها و گیربکس.

مزایا: محافظت از اجزای حساس بدون نیاز به خنککاری کل میل؛ ساده و مقرونبهصرفه.

معایب: برای کنترل دمای کل بار کافی نیست.

۶) خنکسازی بار (Material Cooling)

شرح: در مواردی که ماده ورودی داغ است یا آسیاب موجب گرم شدن محصول میشود، میتوان از خنککننده مایع در بار ورودی یا از هوای سرد/جتهای هوای فشرده برای خنک کردن مستقیم بار استفاده کرد.

مزایا: کنترل دمای لحظهای ماده و جلوگیری از تغییر خواص.

معایب: رطوبت اضافی ممکن است خواص جریان و آسیابپذیری را تغییر دهد؛ باید سازگاری با محصول بررسی شود.

معیارهای انتخاب سیستم

- میزان حرارت تولیدی (kW) یا افت دما مورد نیاز.

- حساسیت محصول به دما و رطوبت.

- محیط عملیاتی (گرد و غبار، انفجارپذیری، دسترسی به آب شهری یا منابع خنککن).

- نیاز به جداسازی کامل بین خنککننده و ماده آسیابشونده (برای جلوگیری از آلودگی).

- هزینه سرمایهای و عملیاتی (آب، برق، نگهداری).

- الزامات ایمنی و محیطزیستی (مثلاً تخلیه آب گرم، مصرف انرژی).

نکات طراحی و عملیاتی

۱. محاسبه دقیق بار حرارتی: برآورد مجموع منابع حرارتی و تعیین ظرفیت خنککننده بر مبنای بیشینه بار.

۲. کنترل دما: نصب حسگرهای دما در نقاط کلیدی (پوسته، خروجی بار، یاتاقانها) و سیستم کنترلی برای تنظیم جریان خنککن.

۳. جلوگیری از رسوب و خوردگی: در سیستمهای آبی از سختیگیری، پایش pH و افزودنیهای ضدخوردگی استفاده شود.

۴. جلوگیری از نشتی: طراحی دولایه و نقاط کنترل برای ژاکتها، استفاده از سنسورهای نشت و مسیرهای زهکشی.

۵. نگهداری دسترسیپذیر: فیلترها، پمپها و مبدلها باید دسترسی آسان برای سرویس داشته باشند.

۶. بازیابی انرژی: در برخی سایتها میتوان گرمای جذبشده را برای پیشگرم تغذیه یا سایر مصارف استفاده کرد تا بهرهوری انرژی افزایش یابد.

۷. انتخاب مواد سازگار: در تماس با ماده آسیاب از فولادهای مقاوم به سایش یا پوششهای مناسب استفاده شود تا خوردگی مایع خنککن عامل خرابی نباشد.

توصیه کلی

- برای کاربردهای صنعتی با بار حرارتی کم تا متوسط و محیط خشک: خنککاری ترکیبی با هوای اجباری برای پوسته و خنککاری محلی برای یاتاقانها معمولاً کافی و اقتصادی است.

- برای بارهای حرارتی بالا، یا هنگامی که محصول به دما حساس است: ژاکت آبگردشی بههمراه چیلر و سیستم آب بازگشتی (با سختیگیری و مبدل حرارتی) توصیه میشود.

- در محیطهای حساس یا دماهای کاری بالا که آب مشکلساز است: مدار روغن حرارتی یا سیستم بسته خنککننده همراه با مبدل گزینه مناسبتری است.

- همیشه یک رویکرد ترکیبی (مثلاً خنککاری پوسته با آب + خنککاری یاتاقان با روغن/هوای محلی) بهرهوری و اطمینانپذیری را افزایش میدهد.

خلاصه:

انتخاب بهترین سیستم خنککننده برای بالمیل کانتینیوس بستگی مستقیم به مقدار حرارت تولیدی، حساسیت محصول، شرایط محیطی و محدودیتهای عملیاتی دارد. برای اغلب واحدهای صنعتی طراحی یک سیستم ترکیبی — ژاکت آبگردشی یا چیلر برای کنترل دمای بار بههمراه خنککاری موضعی یاتاقانها و اجزای مکانیکی — بهترین توازن میان عملکرد، هزینه و قابلیت اعتماد را فراهم میکند.

برای کسب اطلاعات بیشتر و یا ثبت سفارش می توانید با ما در تماس باشید.

بیشتر بخوانید: بالمیل کانتینیوس

لینک های مرتبط

چقدر این پست مفید بود؟

روی یک ستاره کلیک کنید تا به آن امتیاز دهید!

میانگین امتیاز 0 / 5. شمارش آرا: 0

No votes so far! Be the first to rate this post.