Bomba de lodo

Bomba de lodo

En general, una bomba se refiere a un dispositivo que energiza el fluido y hace que se mueva de un punto a otro. La energía transferida al fluido incluye energía compresiva cinética y potencial. Separar bombas en función de diversos factores, como la forma de transferir energía al fluido, el tipo de fluido, los materiales utilizados en el bombeo y … Cara.

En general, una bomba se refiere a un dispositivo que energiza el fluido y hace que se mueva de un punto a otro. La energía transferida al fluido incluye energía compresiva cinética y potencial. Separar bombas en función de diversos factores, como la forma de transferir energía al fluido, el tipo de fluido, los materiales utilizados en el bombeo y … Cara.

tabla de contenidos

Los dispositivos más antiguos que se han utilizado para satisfacer las necesidades de los humanos son las bombas que se han utilizado desde hace miles de años, de pequeñas a grandes y simples a avanzadas, primero en la agricultura y la transferencia de agua desde las profundidades de la tierra a su superficie, y luego con el avance de la ciencia y la industria y la tecnología en todos los campos industriales, ha encontrado su lugar. Incluso en un coche convencional de varios tipos, para muchas ocasiones como bomba de agua, bomba de aceite, gasolinera, bomba de vidrio de lavado y . . Se ha utilizado, y de hecho se puede afirmar, que la industria menos la bomba es cero, y no puede existir.

Las bombas son ampliamente utilizadas en la industria para proporcionar servicios de refrigeración y lubricación, transferir fluidos para el procesamiento y proporcionar propulsión en sistemas hidráulicos. De hecho, la mayoría de las plantas de fabricación, edificios comerciales y municipios dependen de sistemas de bombeo para sus operaciones diarias. En el sector manufacturero, las bombas proporcionan el 27 por ciento de la electricidad utilizada por los sistemas industriales. En el sector comercial, las bombas se utilizan principalmente en sistemas de calefacción, ventilación y aire acondicionado (HVAC) para proporcionar agua para la transferencia de calor. Los municipios utilizan bombas para transportar y refinar el agua y las aguas residuales y para el drenaje de tierras. Debido a que satisfacen estas diversas necesidades, las bombas varían en tamaño desde un caballo de fuerza hasta varios miles de caballos de fuerza.

Además de una amplia gama de tamaños, las bombas vienen en muchos tipos diferentes. Se clasifican por el método de agregar energía a un fluido: bombas de desplazamiento positivo con presión directa del fluido. Las bombas centrífugas (también llamadas “bombas rotodinámicas”) aceleran el fluido y convierten esta energía cinética en presión. Entre estas clasificaciones, hay diferentes subcategorías. Las bombas de desplazamiento positivo incluyen pistones, tornillos, cuchillas deslizantes y tipos giratorios. Las bombas centrífugas incluyen tipos axiales (impulsor), flujo mixto y flujo radial. Hay muchos factores que determinan la elección del tipo correcto de bomba para una aplicación. A menudo, diferentes tipos de servicios proporcionan los mismos requisitos.

La fiabilidad de la bomba es importante, a menudo es crítica. En los sistemas de refrigeración, la falla de la bomba puede provocar un sobrecalentamiento del equipo y daños catastróficos. En los sistemas de lubricación, el rendimiento inadecuado de la bomba puede disipar el equipo. En muchas plantas petroquímicas y de energía, las fallas de las bombas pueden causar una reducción significativa en la productividad.

Las bombas son esenciales para el funcionamiento diario de muchas instalaciones. Tiende a aumentar el rendimiento de las bombas de protección para garantizar que se satisfagan las necesidades del sistema en todas las circunstancias. Para garantizar que las bombas sean lo suficientemente grandes como para satisfacer las necesidades del sistema, los ingenieros a menudo pasan por alto el alto costo de las bombas y, por otro lado, eliminan los riesgos de seguridad al agregar más capacidad a las bombas. Desafortunadamente, esto aumenta el costo de mantenimiento del sistema. Además, las bombas gigantes suelen requerir un mantenimiento frecuente que las bombas de tamaño convencional. La energía del exceso de flujo aumenta el desgaste de los componentes del sistema, lo que daña la válvula, la tensión de la tubería y el ruido de la operación del sistema excedente.

Componentes del sistema de bombeo

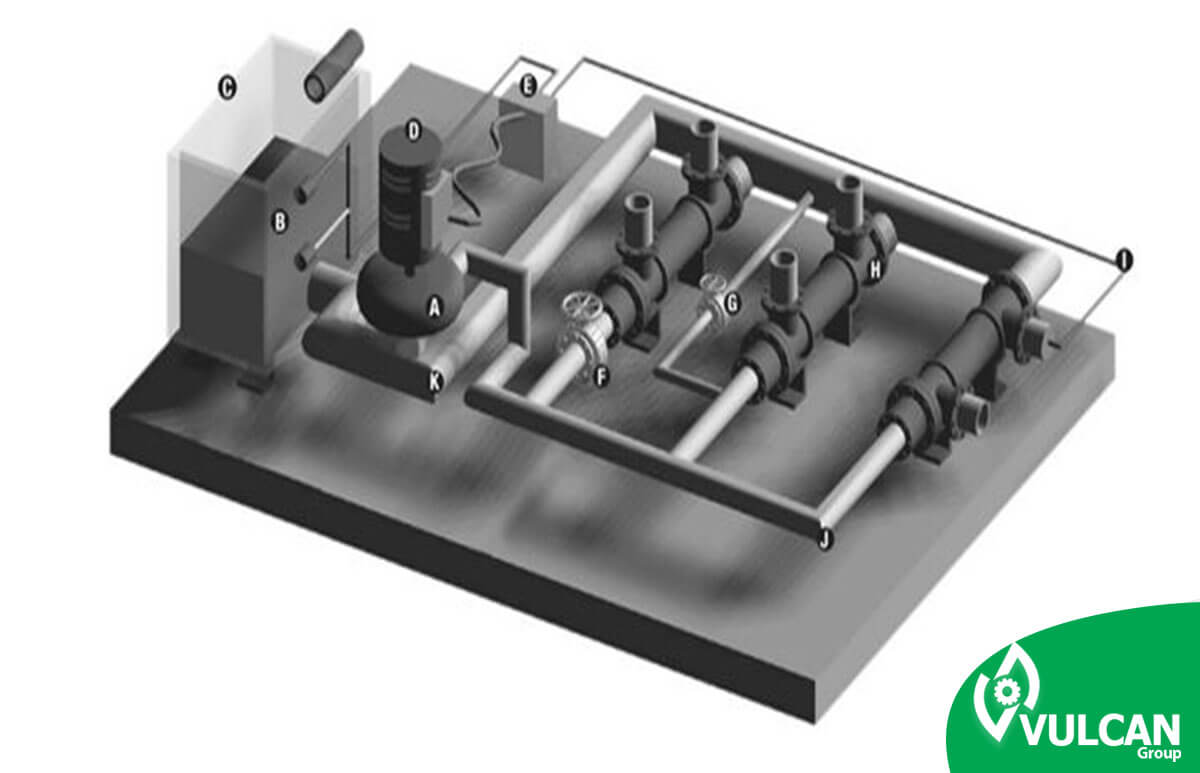

Los sistemas de bombeo típicos constan de cinco componentes básicos: bombas, sellos primarios, tuberías, válvulas y equipos finales (como intercambiadores de calor, tanques y equipos hidráulicos). Un sistema de bombeo típico y sus componentes se muestran en la Figura 5.

Ayuda:

A= bombeo

B = Indicadores de nivel

C = Depósito, almacenamiento de líquido

D = Motor de la bomba

E = Controlador del motor

F = Válvula de mariposa

G = válvula de acceso directo

H = Intercambiador de calor

I = Línea de instrumentación

J = Tubería de drenaje de la bomba

K = Bomba de succión

Componentes comunes del sistema de bombeo

Tipos de bombas

Las bombas están disponibles en una amplia variedad de tipos, tamaños y materiales, y se pueden clasificar ampliamente en dos categorías: desplazamiento positivo y desplazamiento centrífugo. Estas categorías se relacionan con la manera en que la bomba agrega energía al fluido de trabajo. Las bombas de desplazamiento positivo comprimen el fluido con un acto de caída de volumen, esencialmente comprimiendo una cantidad de fluido igual al volumen de desplazamiento del sistema con cada impacto del pistón o rotación del eje. Las bombas centrífugas funcionan agregando energía cinética a un fluido utilizando un impulsor giratorio. A medida que el flujo en la parte difusora de la bomba disminuye, la energía cinética del fluido se convierte en presión.

Aunque dos bombas centrífugas y de desplazamiento positivo se pueden utilizar en muchas aplicaciones, las bombas centrífugas son más comunes porque son simples y seguras, requieren poco mantenimiento y tienen una larga vida útil. Las bombas centrífugas generalmente sufren menos erosión que las bombas de desplazamiento positivo y requieren menos reemplazo. Aunque el embalaje mecánico o el sellado deben reemplazarse periódicamente, esto suele ser rentable y requiere menos tiempo. Las bombas centrífugas también pueden funcionar en una amplia gama de condiciones. El posible riesgo de daño causado por una posición inadecuada de la válvula es bajo si se toman precauciones.

Las bombas centrífugas tienen una relación caudal/presión variable. Una bomba centrífuga a alta presión del sistema reduce el flujo mientras opera contra la baja presión del sistema.

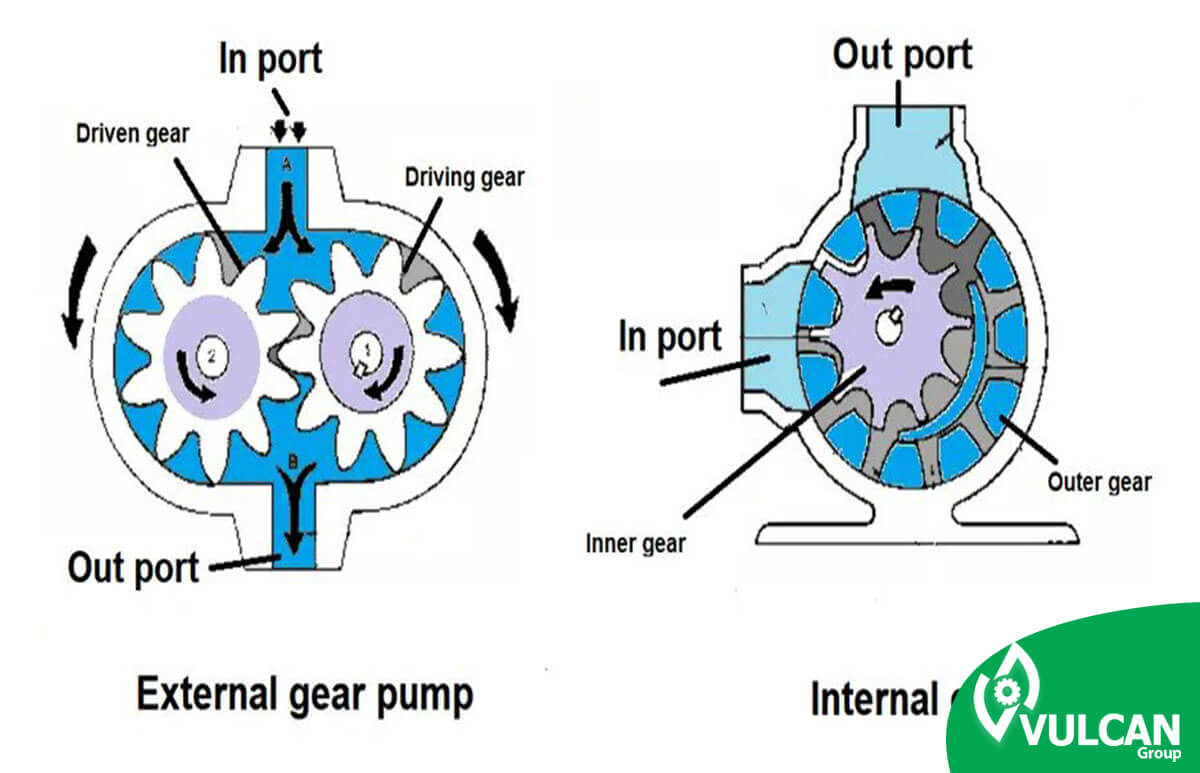

Por el contrario, las bombas de desplazamiento positivo tienen un volumen de desplazamiento fijo. Como resultado, su caudal de producción es directamente proporcional a su velocidad. La presión que generan está determinada por la resistencia del sistema a este flujo. Las bombas de desplazamiento positivo tienen ventajas operativas que las hacen prácticas para aplicaciones específicas. Estas bombas suelen ser más adecuadas para las siguientes condiciones:

- El fluido utilizado es muy viscoso.

- Un sistema que requiere alta presión y bajo rendimiento de flujo de la bomba.

- La bomba debe poder llenarse sola.

- El fluido utilizado no debe tener altas fuerzas de cizallamiento.

- El flujo debe medirse o controlarse con precisión.

- La eficiencia de la bomba es muy valiosa.

En general, la división de las bombas se basa en diversos factores como la forma de transferir energía al fluido, el tipo de fluido, los materiales utilizados en la fabricación de la bomba, etc. Cara.

La clasificación de las bombas en términos de forma de trabajo y principios se divide en dos categorías generales:

Tipo de bomba dinámica

Bombas de desplazamiento positivo

Bomba de tipo cinético Bomba dinámica

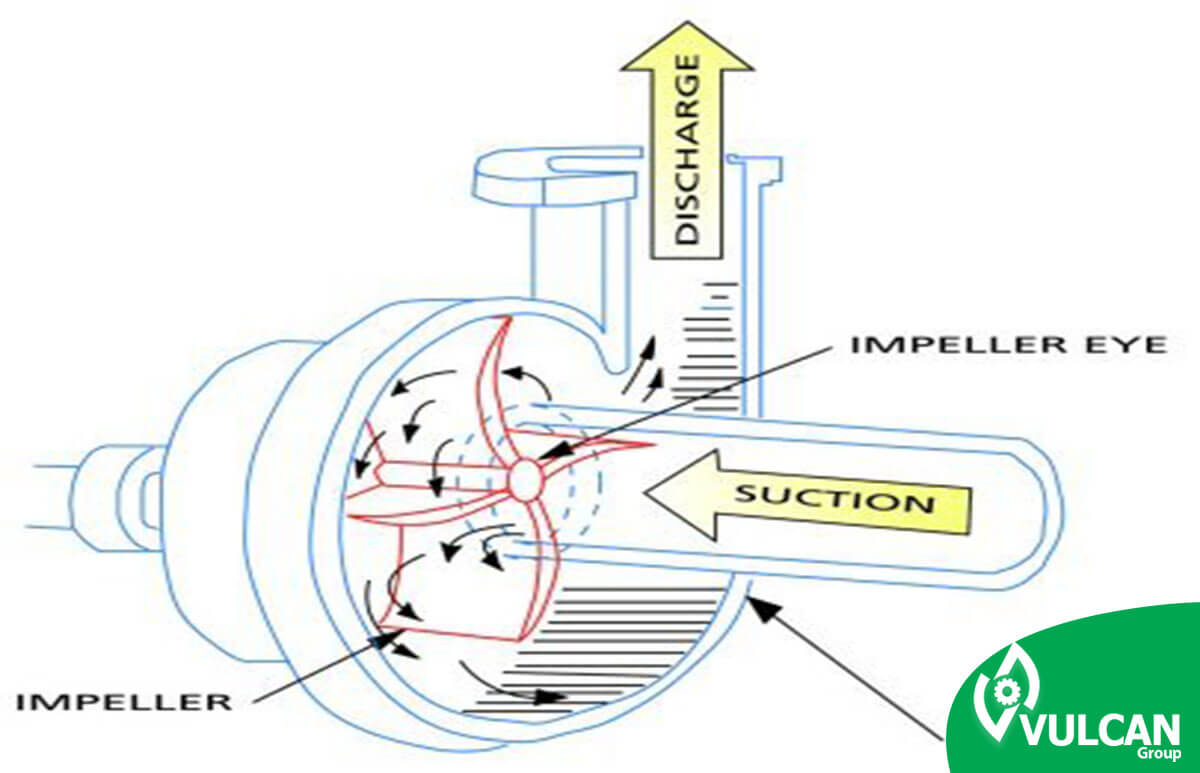

La base de este tipo de bombas se basa en agregar energía cinética a los líquidos, que se realiza en forma de velocidad o movimiento al líquido a través del mecanismo de la bomba, que son impulsores, en los que parte de la energía cinética producida dentro de la bomba y alguna otra cantidad en la salida de la bomba se convierte en energía de presión. Estos tipos de bombas se clasifican en las siguientes categorías generales:

1- Bomba centrífuga

2-Bomba de flujo mixto

3-Bomba de flujo axial

4 – Bomba periférica

Bombas de desplazamiento positivo

Se dividen en dos categorías principales:

Bombas alternativas

Las bombas alternativas se clasifican en tres categorías generales:

1 – Bomba de pistón

2 – Bomba de émbolo

Bomba de diafragma

Bombas rotativas B

Bombas de rotor de 1 eje único

2 bombas múltiples de rotor

En esta sección, explicamos algunos de los tipos de bombas mencionados y explicamos brevemente:

Bomba de lodo o bombas de transferencia de material

La suspensión puede ser una mezcla de cualquier tipo de fluido con algunas partículas sólidas. La combinación de tipo, tamaño, forma y cantidad de partículas sólidas, junto con la naturaleza de la transferencia de fluidos, caracteriza las características y propiedades precisas del flujo de aguanieve.

Especificaciones de los lodos

En términos generales, los lodos se pueden dividir en dos grupos saturados e insaturados generales. Los lodos insaturados contienen partículas muy suaves que pueden crear mezclas estables y uniformes que aumentan la viscosidad del fluido. Estos lodos generalmente tienen propiedades abrasivas bajas, pero debido al hecho de que generalmente no se comportan igual que los fluidos comunes, se debe prestar especial atención al elegir una bomba. Cuando las partículas sólidas en la losa son lo suficientemente grandes como para distanciar el comportamiento del fluido del comportamiento de los fluidos ordinarios, se denominan fluidos no newtonianos.

Los lodos saturados están compuestos de partículas rugosas y neutras que tienden a formar una mezcla no uniforme, por lo que se debe prestar especial atención a los cálculos de flujo y potencia. Estas partículas rugosas tienen muchas propiedades abrasivas y constituyen la mayor parte de las aplicaciones de lodos. Este tipo de suspensión también se llama suspensión heterogénea.

¿Qué es la bomba de lodo?

Se utilizan bombas de desplazamiento positivo y tipos especiales de bombas, pero el tipo más común de bomba de lodo es la bomba centrífuga. Las bombas centrífugas de lodo, como las bombas centrífugas de líquido limpio, utilizan la fuerza centrífuga que se logra girando el impulsor de la bomba, ejerce fuerza cinética sobre la lechada. Sin embargo, la similitud entre las bombas centrífugas de lodo y las bombas centrífugas de líquido limpio termina aquí.

En el proceso de selección de bombas centrífugas de lodo, se deben considerar consideraciones como el tamaño del impulsor de la bomba, el paso del material sólido, el sellado adecuado y la selección óptima de piezas para una larga vida útil. Estas son consideraciones preliminares para los ingenieros encargados de seleccionar el material material para los componentes de la bomba que deben ser resistentes a la abrasión, erosión y corrosión de las piezas en contacto con el fluido.

Para lograr velocidades de trabajo bajas, las bombas de lodo son de mayor tamaño que las bombas de agua limpia, lo que reduce la velocidad del fluido y reduce las tasas de desgaste. Los rodamientos y ejes también son mucho más fuertes y rígidos.

Componentes de la bomba de lodo

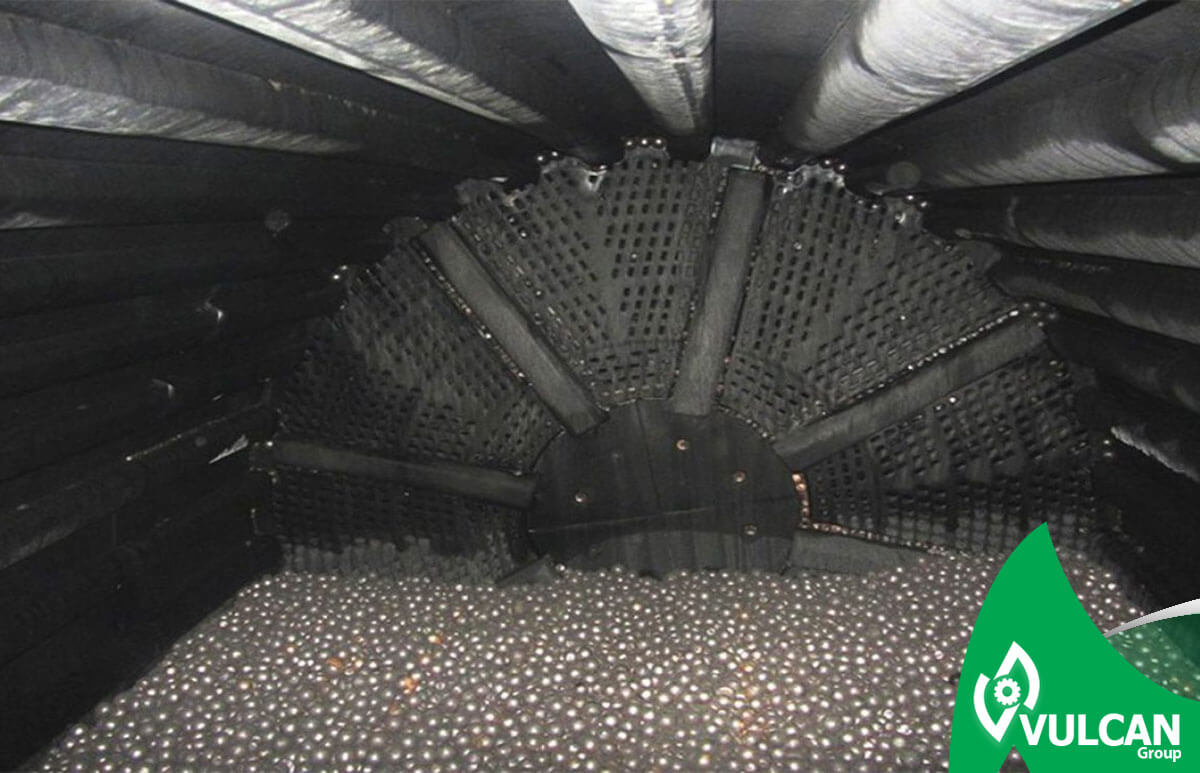

Mariposas

Los impulsores de las bombas son las principales partes giratorias, que generalmente tienen cuchillas que aplican fuerza centrífuga al fluido y guían el fluido.

Los impulsores de la bomba de lodo suelen ser simples o de tipo Francis.

Las cuchillas simples son curvas y planas, mientras que las cuchillas Francis tejen los bordes de la entrada al ojo de la mariposa.

Algunas de las ventajas de las cuchillas Francis se pueden atribuir a una mayor eficiencia, una mejor succión y, en algunas bombas de lodo, hasta cierto punto prolongar la vida útil de las piezas en desgaste, lo que puede atribuirse en parte a la mejora del ángulo de ataque del fluido en la entrada.

Las palas lisas, en muchas aplicaciones de insultos, muestran mejores características de vida útil a la abrasión que las palas Francis y también cuando se necesitan hélices elastoméricas, estas hélices tienen una característica más adecuada.

El número de hélices de las bombas de lodo varía de 3 a 6 dependiendo del tamaño de las partículas de lodo.

Las hélices de la bomba de lodo generalmente están cerradas, pero las bombas semiabiertas y abiertas a veces se usan para aplicaciones específicas.

En estos casos, las hélices son generalmente de tipo cerrado porque esta mariposa tiene mayor eficiencia y tiene menos desgaste en el rango del revestimiento delantero. Los impulsores semiabiertos se usan comúnmente en bombas pequeñas cuando el bloqueo es problemático por partículas sólidas, y los impulsores abiertos se usan para generar fuerza de cizallamiento para el bombeo del piso.

Otra característica de las bombas de lodo son las palas auxiliares en la parte posterior y frontal de las placas de la hélice. Estas palas tienen dos funciones principales: en primer lugar, reducir la presión (lo que impide que el agua regrese al resorte del impulsor y también reduce la presión en la cámara de sellado) y, en segundo lugar, girando el movimiento de las palas para evitar que los sólidos se depositen entre la carcasa y el impulsor.

Uno de los criterios más importantes del diseño del impulsor son los patrones de flujo y la tasa de desgaste dentro de la bomba.

Una amplia gama de hélices estándar cumplen con la mayoría de las aplicaciones, como el bombeo de materiales de lodo, pero también están disponibles impulsores de diseño no estándar.

Continuando con la referencia al uso de licencias no estándar.

Bombeo de carbón: Las partículas grandes pueden causar el cierre de hélices de 5 palas, por lo que una hélice especial con 4 palas puede ser adecuada.

Bombeo de materiales fibrosos y de fibra: Las fibras largas pueden bloquear la entrada del impulsor de la bomba estándar, por lo que un impulsor menos restrictivo puede ser adecuado para esto.

Entrada de altura alta: Cuando la cabeza es demasiado alta y la capacidad de resistencia del sellado centrífugo es mayor que la capacidad del sellado centrífugo, por lo que un impulsor diferencial puede ser adecuado.

Reducción del diámetro del impulsor: En algunas aplicaciones especiales, se requiere una reducción en el diámetro del impulsor, y esto es si hay más desgaste que los impulsores de alto diámetro; por lo tanto, las RPM del impulsor deben reducirse.

Reducción del ojo de mariposa: En algunas aplicaciones con un desgaste muy alto, como la salida del molino, una mariposa especial con un ojo pequeño puede extender la vida útil de la mariposa.

Pieles

Para reducir la tasa de desgaste en las bombas de lodo, la velocidad del fluido en la mayoría de las carcasas de las bombas de lodo es (más lenta)) que las bombas de agua, reduciendo así la velocidad en la entrada de la bomba.

La forma de carcasa de las bombas de lodo es generalmente en forma de una forma coclear o circular con una alta holgura en el punto de la trituración.

La eficiencia de este tipo de carcasa es menor que la de las carcasas, pero la vida útil de abrasión de la carcasa aumenta significativamente.

Ejes

Los ejes de las bombas son miembros giratorios que se utilizan para transferir potencia y pasar al impulsor de la bomba. La forma geométrica del eje suele tener la forma de un cilindro de escalera. El uso de hombros, roscas y cepillos en los ejes es una excelente manera de instalar componentes como hélices, cojinetes y poleas y soportar las cargas axiales causadas por ellos.

La deformación de los ejes no se ve afectada por su resistencia, sino por su rigidez, que está indexada por el módulo de elasticidad del material, y para todos los aceros es esencialmente un valor fijo. Por esta razón, la resistencia del eje a la deformación no se puede controlar eligiendo el tipo de material, pero la única forma de controlarlo es cambiar las dimensiones geométricas del eje. Para minimizar el desplazamiento en la cabeza del eje, la longitud de la pieza afectada debe ser lo más corta posible.

Cargas axiales del rodamiento: En los casos en que las cargas axiales son significativas, es necesario transferir de alguna manera estas cargas axiales al eje y luego a través de los cojinetes al soporte.

Transmisión de torsión de torsión: Muchos ejes se utilizan para transmitir el par de torsión. Este par generalmente se transfiere al eje mediante una correa de admisión, y el eje en sí también debe ser capaz de soportar tensiones y deformaciones de torsión. Los componentes comunes para transmitir el par de torsión entre el eje y los componentes instalados en él son:

- Espinas

- Mil espinas.

- Ajuste de tornillos

- Hilos

- Entre ellos

- Contracción o adaptaciones compresivas

- Adaptaciones de cuña

Para obtener más información sobre el diseño y el cálculo de las fuerzas impuestas a los ejes y otra información, consulte las fuentes mencionadas al final del libro.

Rumbos

Los rodamientos están hechos para soportar cargas radiales puras, cargas axiales puras o una combinación de estos dos tipos de carga.

En esta sección, presentamos una selección de rodamientos estándar que se pueden utilizar en bombas de lodo. Muchos fabricantes de rodamientos ofrecen a sus clientes muchas explicaciones sobre diferentes tipos de rodamientos en forma de manuales y catálogos de ingeniería, y puede obtener mucha información útil y útil de estas fuentes.

Rango de aplicación de bombas para lodos

Las bombas de lodo se utilizan en unidades mineras, especialmente en unidades que utilizan sistemas de separación húmeda. En estos sistemas, generalmente se requieren grandes volúmenes de lodo para ser movidos durante el proceso.

Las bombas de lodo también se utilizan ampliamente para eliminar residuos y cenizas de combustibles fósiles en centrales eléctricas. Otras aplicaciones de las bombas de lodo incluyen molinos de estiércol, proyectos de recuperación de terrenos baldíos, extracción por dragado y transferencia de carbón y minerales a largas distancias.

El creciente enfoque global en el medio ambiente y el consumo de energía seguramente hará que el uso de bombas de lodo sea mucho más amplio en los próximos años.

Conceptos de selección de materiales

La elección de los materiales utilizados para fabricar bombas de lodo no es un proceso preciso. Este proceso debe tener en cuenta todos los parámetros que se pueden cambiar en los materiales de lodo y tener en cuenta las restricciones impuestas. Estas restricciones pueden incluir:

- Tipo de bomba

- Velocidad de rotación del impulsor en la bomba

- Opciones disponibles en una gama de modelos de bombas disponibles

La información básica requerida para la selección de materiales incluye:

- El tamaño de las partículas sólidas que necesitan ser bombeadas.

- La forma y dureza de estas partículas sólidas

- Propiedades de corrosión de líquidos transportados por bomba de lodo.

Los estuches utilizados para revestimientos de bombas e impulsores se componen de dos grupos principales

- Elastómeros

- Aleaciones fundidas resistentes a la corrosión y la erosión

Elastómeros

Tres tipos de elastómeros comúnmente utilizados incluyen:

Caucho natural

- Excelente resistencia a la abrasión para revestimientos (por encima de partículas sólidas de hasta 2/1 pulgada de tamaño), pero para partículas sólidas 4/1 pulgadas tiene un límite en el impulsor de la bomba.

- Para esquinas muy afiladas en los componentes de la bomba pueden no ser adecuados.

- Los componentes sólidos más grandes y las impurezas pueden dañarse.

- Para evitar fallas en el revestimiento en las esquinas exteriores de la hélice, la velocidad circunferencial del impulsor de la bomba no debe exceder los 5400.27 pies/min 5,5900 m/s. (Para aplicaciones específicas, hay disponibles formulaciones especiales de caucho que permiten que la velocidad periférica del impulsor de la bomba sea de hasta 30 pies / min).

- No apto para aceites, disolventes y ácidos fuertes.

- No apto para temperaturas superiores a 170°F (77°C).

Poliuretano

- Para el revestimiento, se utilizan bombas que desean tener una velocidad ambiente superior a 5400.27 pies / min 5,<> m / s. (restricciones en el uso de neumáticos naturales), y se utilizan cuando los golpes ocasionales a la hélice de la bomba causan daños a los neumáticos estándar.

- En los casos en que la abrasión es de lecho resbaladizo, tiene más resistencia a la abrasión que los golpes direccionales.

- En comparación con el caucho natural, son más resistentes a la abrasión a las partículas sólidas con bordes afilados y, en algunos casos, tienen más resistencia al desgaste contra las partículas sólidas blandas que los cauchos naturales.

- No es adecuado para temperaturas superiores a 158 °C 70 °C y soluciones ácidas y alcalinas, actonas, ésteres, cloros y nitrohidrocarburos. Al cambiar la formulación, la resistencia a la temperatura de estos materiales aumenta y disminuye en proporción a su resistencia a la abrasión.

Elastómeros artificiales

Tales como neopreno, butilo, hippalón, vitón tipo A, etc. saber. Estos materiales se utilizan en aplicaciones químicas especiales en las siguientes condiciones.

- Tienen menor resistencia al desgaste que los cauchos naturales.

- Tienen mayor resistencia química que el caucho natural y el poliuretano.

- Tienen temperaturas de trabajo más altas que el caucho natural y el poliuretano.

Aleaciones fundidas resistentes a la corrosión y la abrasión

En situaciones donde las condiciones no son adecuadas para el uso de neumáticos, como la presencia de partículas sólidas rugosas o partículas con un borde afilado, y en los casos en que el impulsor de la bomba tiene altas velocidades ambientales o altas temperaturas de funcionamiento, las aleaciones fundidas son resistentes a la corrosión y al desgaste en las piezas de la bomba de lodo y los impulsores.

Nota: Las bombas sin revestimiento generalmente solo están disponibles en modo aleado.

Aplicaciones y limitaciones

Propiedades de los lodos

Llevar:

El desgaste ocurre cuando las partículas duras se someten a presión relativa y movimiento frente a una superficie sólida.

Pelado, trituración a alta presión y trituración a baja presión

En las bombas centrífugas de lodos, el desgaste se produce en dos zonas:

- Entre el impulsor de la bomba que circula y el acelerador de casquillo constante

- Entre el casquillo del eje que se gira y el embalaje fijo

La abrasión cubre todos los tipos de erosión y corrosión, pero es completamente diferente de la corrosión física.

Corrosión física

En las bombas de lodo, el tipo de erosión dominante es la corrosión física. La corrosión física es una forma de abrasión en la que la superficie de las piezas de la bomba que entran en contacto con el fluido lento es destruida por partículas suspendidas en el fluido.

En la corrosión física, la energía cinética se transfiere de las partículas a la superficie. Este fenómeno no ocurre en la abrasión.

La transferencia de energía cinética de las partículas a la superficie causa mucho estrés de contacto. Este fenómeno no ocurre en la abrasión.

La transferencia de energía cinética de las partículas a la superficie causa mucho estrés de contacto. Aunque la presión de contacto debido a la colisión de cada componente es insignificante, la presión de contacto total es alta debido a la anomalía de las formas de las partículas.

La corrosión física se divide en tres tipos: sustrato resbaladizo, colisión accidental y colisión direccional

En el proceso de bombeo de impulsores, revestimientos, proyectiles se erosionan por diferentes mecanismos de la siguiente manera.

- a) Los impulsores de las bombas siempre están expuestos a la erosión bajo una combinación de colisión direccional de partículas (en el borde de entrada de las palas y la base de las palas donde están conectadas a la cubierta posterior), el lecho resbaladizo y la colisión con ángulo bajo (a lo largo de las palas y dentro del pasaje en el medio de la cubierta).

- B) Los revestimientos laterales generalmente están erosionados como lecho resbaladizo e impactan bajo ángulo.

- c) Los caracoles están bajo colisión directa de partículas en el rompeolas y bajo corrosión física como un lecho resbaladizo en la superficie.

Corrosión química

La corrosión química tiene diferentes tipos, algunos de ellos incluyen: corrosión uniforme, corrosión galvánica, agrietamiento, cavidad, granularidad, lixiviación selectiva, corrosión física junto con corrosión química. La corrosión física asociada con la corrosión química en aplicaciones de lodos es la causa más importante de degradación porque los dos efectos (corrosión física y química) interactúan entre sí y generalmente son difíciles de identificar entre sí.

En la abrasión de la capa de óxido formada en las superficies internas de la bomba que están en contacto con el fluido, se produce corrosión química y física. (Esta capa protectora de óxido protege los componentes metálicos de la bomba que están en contacto con la bodega de transferencia contra reacciones químicas y, por lo tanto, protege las piezas de la bomba de la corrosión química, sin embargo, cuando el desgaste es continuo, hace que la capa inferior esté expuesta a partículas abrasivas y aumenta la corrosión química / física, lo que hace que se elimine el metal.

Muchos ambientes gaseosos y líquidos hacen que los elastómeros se degraden.

Los elastómeros varían en su capacidad para absorber gas o líquido y su tendencia a disolverse en un fluido. Cuando se produce una absorción parcial o disolución, tiene un gran efecto sobre el módulo de elasticidad y resistencia de los elastómeros.

La resistencia química es un término general para el deterioro de los metales cuando se sumergen en flujos dinámicos o estáticos.

En el campo de los elastómeros, se da resistencia química al desgaste o resistencia a la dilatación y posterior pérdida de fuerza.

Concentración de partículas sólidas

La presencia de partículas sólidas en el aguanieve en comparación con el agua limpia tiene un efecto mucho más inverso en el rendimiento de las bombas. Y principalmente por las siguientes razones:

- Deslizamiento entre partículas sólidas y fluidas al acelerar la suspensión en la entrada del impulsor de la bomba y disminuir la velocidad al salir del impulsor de la bomba. Este deslizamiento de partículas sólidas y la velocidad de disipación de energía aumentan la tasa de precipitación de partículas sólidas.

- Aumento de los residuos por fricción. Estas pérdidas aumentan con el aumento de la densidad (viscosidad) de la lechada.

Nota: Lo siguiente se refiere a la “cabeza” general producida por la bomba, que se expresa en términos de pies para el fluido real (lodo). Para el cabezal de bombeo general, se utilizan Hw (en pies de agua) y para el bombeo de lodos Hm (en pies de lodo).

La relación de carga (HR) se expresa cuando la relación entre H m / H w es cuando la bomba bombea agua (Hw) o la mezcla de lodo (Hm), y la bomba tiene un flujo y velocidad constantes.

Inicialmente, la relación HR es equivalente a uno (1) pero disminuye con el aumento de la concentración de partículas sólidas en la mezcla de lodo. La relación de HR en los fluidos de suspensión depende del tamaño de partícula, su masa y, por supuesto, la velocidad de concentración de partículas en la lechada.

La FC no es teóricamente computable, pero la fórmula empírica se obtiene utilizando un gran número de experimentos, ensayos y errores, y es válida para la mayoría de los casos.

Longitud de la tubería

Otra cuestión que debe considerarse en una instalación de transferencia de lodos es determinar la longitud de la plomería requerida. Al pasar a través del slily a través de las tuberías, crea fricción (fuerza post-fuerza) en las paredes de las tuberías. Las bombas de lodo en instalaciones con longitudes de plomería más largas deben superar una mayor fuerza de fricción. Antes de elegir cualquier tipo de bomba, la longitud de la tubería, los detalles de los codos y accesorios y los tipos de tuberías deben determinarse correctamente.

Antes de elegir la bomba, se debe determinar la altura vertical real (altura estática) que debe superar la corredera. Esta elevación se logra fácilmente consultando la instalación y midiendo las alturas verticales involucradas o a partir de mapas. En relación con la plomería, la obtención y el mapeo de esta información es vital. Cambios exactos y no cálculos en la altura vertical real (el cálculo suele ser desde la línea de nivel de fluido en la parte de succión de la bomba hasta el punto de salida o el punto más alto de la línea)

Tiene un gran impacto en la salida de las bombas centrífugas. Por lo tanto, las elevaciones verticales reales deben determinarse con gran cuidado (tolerancia de 50 cm). Para obtener más información sobre estos elementos importantes en el bombeo de lodos, consulte el capítulo 7.

Tamaño de la tubería

La selección óptima del diámetro de la tubería en los sistemas de bombeo de lodos es importante. El uso de tuberías de pequeño diámetro puede conducir a la reducción de los caudales o al aumento del consumo de energía. Por ejemplo, un flujo de lodo de muestra se bombea a un caudal de 6000 litros / min y a una altura de 100 m. Si se utiliza una tubería de 4 pulgadas, se crea una fricción equivalente a 1194 m cuando se utiliza una tubería de 6 pulgadas. Y si se utiliza la tubería de 163 pulgadas, la potencia teórica sería de unos 4 kW, mientras que en una tubería de 2013 pulgadas la potencia sería de 6kW.

La velocidad de las tuberías (determinada por el flujo de flujo y el diámetro de la tubería – ver tablas y anexos) debe calcularse y esta velocidad debe ser suficiente para permitir que las partículas sólidas en el fluido permanezcan suspendidas durante el bombeo. Si la velocidad no es suficiente, conduce a la precipitación gradual de partículas suspendidas dentro de los tubos, seguida de un bloqueo de las tuberías.

Curvas de rendimiento de la bomba

Para comprender el rendimiento de las bombas centrífugas, es esencial comprender cómo y cómo determinar y mostrar el rendimiento de las bombas.

El rendimiento de la bomba de lodo generalmente se traza en forma de curva de operación del cabezal en términos de descarga a una velocidad constante. Cada bomba se prueba exclusivamente con agua (generalmente agua limpia) y a diferentes velocidades para obtener el rango de operación de la bomba.

Curvas de resistencia del sistema

Las características de la bomba centrífuga no permiten una capacidad de salida fija (como las bombas de desplazamiento positivo), sino que equilibran la presión detrás del sistema de tuberías. La fricción en cualquier sistema de plomería aumenta con el aumento en la tasa de Dubai, que se puede trazar y conocer como la curva de resistencia del sistema.

Las bombas centrífugas de lodo deben superar la altura estática y la resistencia del sistema para entregar con éxito la suspensión a la salida del sistema de tuberías.

La curva de resistencia del sistema es única e inmutable para cada sistema de plomería a menos que haya un cambio y reemplazo en el sistema de plomería, por ejemplo:

- Aumentar o disminuir la longitud del fontanero

- Conexiones de intercambio

- Cambio del diámetro de las tuberías

- Cambio de cabezal estático

Estas fricciones generalmente se calculan para agua limpia y se modifican para usar losas con concentraciones variables.

Determinar la curva de resistencia del sistema es importante cuando queremos evaluar adecuadamente el rendimiento de la bomba de lodo y medir el punto de trabajo y su efecto en los cambios en la velocidad de descarga real.

Las curvas del sistema son útiles para determinar cambios en las velocidades de la bomba o cambios en el sistema de tuberías.

Otras limitaciones de diseño

Eje de sellado

El sellado del eje es uno de los componentes mecánicos más importantes de cualquier bomba centrífuga de lodo y, de acuerdo con cada uno de los sistemas únicos de bombas, se debe seleccionar cuidadosamente el tipo correcto de sellado. Tres tipos comunes de sellado son los siguientes.

Sellado centrífugo (dinámico)

Un sellado dinámico y seco funciona cuando el impulsor de la bomba está girando y no funciona cuando la bomba está estática y apagada, y el sellado secundario realiza el sellado cuando la bomba está parada. El sellado secundario puede ser una lengüeta de sellado de goma o un embalaje lubricado con grasa.

El sellado centrífugo consiste en cuchillas detrás del impulsor de la bomba con explicación giratoria y paralelas al impulsor en una cámara separada detrás del impulsor. Al igual que una turbina, el Explorer reduce la presión de la suspensión detrás de la hélice que intenta salir.

Al crear presión en su cámara, el explorador evita el deslizamiento del sellado secundario.

El sellado centrífugo, debido a su simplicidad y efectividad, siempre se usa como el método más común de sellado en bombas de lodo, pero tienen limitaciones debido a la presión de entrada de la bomba y la velocidad de la bomba (rpm). Se proporciona información sobre las limitaciones de la implementación del sellado de una bomba centrífuga de un tamaño específico.

Sellado con cinta gráfica (prensaestopas)

El sellado suave del empaquetado de prensaestopas es el segundo método de sellado más común en aplicaciones de lodo. El sellado de cinta gráfica incluye una serie de llantas blandas dentro de la caja de relleno y un revestimiento protector en el eje de la bomba. En este tipo de sellado se requiere lubricación y enfriamiento continuo por medio de un fluido limpio entre el buje del eje circular y el empaque compacto para evitar la generación excesiva de calor debido a la fricción.

La calidad y la compresión del sellado de las glándulas son de gran importancia y deben adaptarse a las condiciones de trabajo.

Estas disposiciones de sellado también se utilizan para sellar corrientes bajas mediante la sustitución de almohadillas limitadas de acero inoxidable con telrances cerrados. La medida reduciría el uso de agua en el sector de Glende a la mitad.

Sellado mecánico

El sellado mecánico no se usa ampliamente en aplicaciones mecánicas, pero su uso está aumentando en ciertas situaciones. El sellado mecánico se compone de dos placas fijas y móviles, que se presionan entre sí por fuerza mecánica e hidráulica, evitando fugas.

El carburo de silicio alfa o carburo de tungsteno se usa comúnmente para producir estas placas de sellado.

El uso de sellado mecánico requiere especial atención a las limitaciones y confiabilidad de estos tipos de sellado en desarrollo. El precio de este tipo de sellado suele ser alto.

Los expertos están ampliando constantemente este tipo de sellado que tiene mayor confiabilidad y menor costo de construcción, lo que aumenta el uso de estos sellos. El uso de sellado mecánico cuando el sellado centrífugo no es posible y proporciona el mejor terreno para el uso de sellado mecánico.

Una de las ventajas sutiles de algunos diseños de bombas es que un cojinete antiabrasión se fija en el eje cuando otros fabricantes permiten que los rodamientos radiales se muevan hacia la carcasa. En este tipo de diseño de rodamiento se fija en su lugar. Esta característica juega un papel en la conexión de base corta del impulsor y el ancho del rotor y causa resistencia a la corrosión y al desgaste. Además, la distancia más corta del eje entre los rodamientos radiales fijos y las placas de sellado mecánico reduce la posibilidad de ganancia de calor y, por lo tanto, el aumento de presión en las placas de sellado. Esta es una de las mejores maneras de crear un entorno mecánico que proporcione la vida útil más larga para el sellado mecánico.

Bombas de tanques (Bombas de tanque)

Se usa comúnmente para aplicaciones de altura baja a media, donde el cabezal de la bomba y la descarga deben ser fijos (o casi fijos) para operar la bomba a una velocidad constante que permita que el nivel de fluido se reduzca uniformemente en el lado de succión de la bomba.

Los cambios uniformes en la superficie del fluido generalmente son posibles mediante el uso de un tanque de bomba o varios tanques de alimentación.

Las características de diseño importantes se enumeran a continuación.

(a) La altura del tanque es suficiente para un almacenamiento adecuado.

- b) El fondo del tanque debe estar inclinado al menos 30 grados para evitar la acumulación y precipitación de partículas sólidas.

- c) La superficie libre del fluido debe ser suficiente para causar una liberación continua de aire y espuma en la superficie libre del fluido con un patrón regular.

- d) El tubo de escape desde el fondo del tanque debe tener al menos 30 grados de inclinación para que el aire dentro de la tubería pueda eliminarse fácilmente (especialmente en el arranque).

- e) El tubo de aspiración deberá ser lo más corto posible, para facilitar el agotamiento del aire dentro de la tubería cuando la bomba comience a funcionar cuando la bomba esté fuera de órbita o cuando la bomba haya perdido su potencia de succión.

- f) El tubo de aspiración deberá estar equipado con un acoplamiento flexible adecuado a la brida de la bomba y desmontable, para proporcionar acceso a la bomba para su mantenimiento y reparación. El sistema de plomería debe ser independiente de la bomba.

- g) Cuando la bomba mueve materiales de espuma o lodos de espuma con alta viscosidad, se recomienda un tubo de respiración.

- h) Las tuberías de aspiración deberán tener una línea de evacuación de modo que, si es necesario, la bomba y el tanque puedan descargarse.

Bloqueo de aire (Eclipse de aire)

Las bombas horizontales que se alimentan por gravedad desde el tanque con lodos de espuma pueden tener un rendimiento inestable. La salida de la bomba fluctúa entre el caudal cero y el máximo.

La obstrucción ocasional del aire causa esta función cíclica. El movimiento centrífugo del impulsor de la bomba empuja el material de suspensión lejos del ojo de la mariposa, y las burbujas en crecimiento quedan atrapadas en el ojo de la mariposa. Esta acumulación de aire evita el movimiento del material granizado y la espuma del tanque a la bomba, lo que finalmente reduce el flujo de la bomba a cero. En consecuencia, la superficie libre del fluido en la entrada de la bomba aumenta hasta que es adecuada para la compresión de las burbujas, haciendo que el material del piso y la lechada lleguen al impulsor de la bomba y se regenere la descarga. Después de un tiempo, el aire se acumula de nuevo en la fuente y el ciclo se repite.

Si el nivel y la altura del fluido en el tanque de succión no son suficientes para comprimir las burbujas de aire atrapadas, el flujo de flujo no se restaurará a menos que la bomba se apague durante mucho tiempo y se permita la salida de las burbujas de aire.

Mediante el uso de un tubo hermético que permite que el aire atrapado se elimine continuamente, la esclusa de aire (obstrucción de aire) se puede eliminar o minimizar.

Esta disposición es similar a la instalación en tuberías de aire convencionales, excepto que la cabeza de las tuberías de aire se extiende hasta el ojo de la mariposa. (Para alcanzar la burbuja de aire atrapada por acción centrífuga). El tanque también es generalmente más grande de lo habitual para aumentar la presión sobre las burbujas atrapadas.

A veces se instala un deflector diagonal en el tanque para minimizar la regeneración y formación del piso, permitiendo que el aire escape. La tubería de alimentación del tanque debe estar mezclada o con forma haram para aumentar el nivel de admisión del piso y estar lo más cerca posible de la bomba.

Otra solución es dar un ángulo de bomba de 315 o 270, que evita que la burbuja de aire quede atrapada en la parte superior de la carcasa por el interruptor. Estas burbujas atrapadas se mueven frente a la mariposa cuando se enciende la bomba.

Las bombas con diámetros de envergadura de succión más grandes tienen más éxito en la reducción de los problemas causados por el bombeo de lodos de espuma.

Pérdida de carga en la salida de equipos presurizados

El cabezal de velocidad de salidadebe considerarse cabeza de descarga cuando la corredera presurizada se descarga dentro del equipo presurizado. (Figura 3-16)

H d=Zd+Hfd+ H ve+H pf

=Hgd+Hvd

Donde Hve es aproximadamente igual a Hvd e igual a la velocidad de la carga en el tubo en el punto donde Hpf se mide por medidor.

El riesgo de rotura de la bomba

Cuando las tuberías de aspiración y drenaje de las bombas centrífugas se cierran simultáneamente, existe un riesgo potencial de estallido en cualquier tipo de bomba centrífuga. Esta obstrucción puede causar la evaporación del fluido atrapado en la bomba y causar una ruptura severa de la carcasa de la bomba.

Cuando las bombas centrífugas se utilizan en aplicaciones de lodo, el peligro potencial aumenta debido a la naturaleza del material de bombeo. Este riesgo es indistinguible debido a la sedimentación de partículas en la mezcla de portaobjetos en la tubería de drenaje y su obstrucción. Esto también causa un bloqueo en el tubo de succión. Mantener la bomba funcionando en estas condiciones es muy peligroso.

Cuando la posición de la bomba es propensa a estos eventos, los operadores deben tomar medidas preventivas para esta situación.

Bombas de diafragma

Las bombas de diafragma son una combinación de fluido hidráulico o pistones para controlar el movimiento del diafragma. Las bombas de baja elevación y baja presión están diseñadas para transportar líquidos espesos y viscosos, como lodos o aceites pesados. Las bombas de diafragma de teflón se utilizan, por ejemplo, para aplicaciones industriales de alto desgaste y presión.

Las bombas de diafragma son de tipo hidráulico o mecánico que están diseñadas como un agente de desplazamiento positivo en las bombas para crear una variedad de presiones y caudales. Son bombas que utilizan el movimiento de arriba hacia abajo de un trozo de taza, con una superficie elástica para producir flujo de líquido. La superficie dentro de la bomba generalmente está hecha de polietileno tetrafluoroetileno (PTFE), teflón, caucho sintético o materiales similares. Cuando la superficie se coloca en el líquido, se agrega una cierta cantidad de presión y desplazamiento del líquido. Cuando sale del líquido, se hunde en más líquido. La verificación de la válvula se utiliza en la bomba de diafragma para evitar el flujo de fluido a través de la válvula de entrada.

Entre las características clave de las bombas de diafragma está su capacidad para moverse en seco durante largos períodos sin daños potenciales. Esta característica se debe a la cantidad mínima de fricción en la bomba de diafragma, y más desgaste es causado por más transferencia de fluido que el rendimiento de la bomba. Las bombas de servicio pesado están diseñadas para soportar líquidos altamente condensados y, a veces, corrosivos, aunque se requieren materiales de manguera adecuados para tales aplicaciones. Varios plásticos y metales (como el aluminio y el acero inoxidable) se utilizan específicamente como mangueras para bombas.

Muchas industrias utilizan bombas de diafragma, lo cual es una buena indicación de su versatilidad y durabilidad. Tienen usos específicos como destilación, petróleo y transporte de piensos, y también son comunes en automóviles y aviones. Incluso se utilizan en la industria biomédica, y se encuentran en algunos corazones artificiales también. Se utilizan principalmente para mover fluidos abrasivos como cemento o ácidos y productos químicos.

Bombas verticales

El uso de la flotación como método de separación de minerales requiere un mayor desarrollo de bombas de lodo. A principios de 1933 se desarrolló la bomba vertical en una fábrica de flotación sueca. Este diseño era necesario debido a los circuitos muy complejos que existían en las fábricas.

Las bombas verticales para lodos son una de las bombas más robustas, resistentes y confiables disponibles, y es por eso que esta serie de bombas es preferida por la mayoría de las industrias de todo el mundo. Estas bombas están diseñadas específicamente para lodos abrasivos y sus características importantes incluyen facilidad de reparación y mantenimiento.

En las bombas verticales, las piezas en contacto con el fluido pueden estar hechas de elastómeros y aleaciones duras. Es por eso que estas bombas son aplicables en aplicaciones donde la corrosión es muy alta.

Este tipo de bomba, con una estructura robusta y un diseño especial, puede trabajar en condiciones duras con alto rendimiento. La bomba vertical tiene un tanque abierto con la tapa de la bomba instalada directamente debajo del tanque. Las bombas verticales para lodos se utilizan inicialmente para reducir el flujo de lodo y … La bomba de piso está construida. Dos bombas de lodo verticales de tipo VT y VS se pueden utilizar para el bombeo de piso. La bomba de lodo VT consta de una bomba y un tanque de bomba conectados a una unidad. La tapa de la bomba se encuentra debajo del tanque y está conectada a través de un orificio en la parte inferior del tanque. El aire, que se condensa en el centro de la mariposa, simplemente se mueve hacia arriba a lo largo del eje.

Características de las bombas verticales:

- Utilice material antiabrasión de alta calidad

- Capacidad de utilizar revestimiento de caucho en lugar de hierro fundido para algunos modelos de acuerdo con las condiciones de funcionamiento

- Alta calidad y larga vida útil

- Capacidad para ajustar las tolerancias entre mariposa y concha

- Fácil reemplazo y suministro de piezas desgastadas

- Capacidad para instalar la salida en diferentes ángulos

Principales ventajas de las bombas verticales:

- Instalación sencilla

- Protección de rodamientos con doble sellado para evitar la penetración de lodos

- Utilice materiales con excelentes propiedades antidesgaste y resistencia a la corrosión

- Acceso a piezas bajo desgaste en una amplia variedad de materiales

- Sustitución de piezas en desgaste

- Disponibilidad de una gama de mariposas

- Rodamiento y sellado fuera del estanque

- Piezas de repuesto simples

- Diferente altura.

Tipos de bombas verticales:

Tipo VT: Tipo de tanque de bomba de lodo vertical con piezas de metal o caucho

Tipo VF: Bomba de lodo vertical tipo piso con piezas de metal o caucho

Tipo VS: bomba de lodo vertical de tipo cónico con piezas de metal o caucho

Tipo VSHM: Bomba deslizante vertical tipo cono, trabajo duro con piezas metálicas

Tipo VSHR: bomba de lodo vertical tipo cono, trabajo duro con piezas de goma

Tipo VSMM: bomba de lodo vertical tipo cono, trabajando en minería con piezas metálicas

Bombas horizontales

La de vertido es la base de todo el procesamiento de minerales húmedos. Estas bombas se utilizan para una amplia gama de aplicaciones para transportar fluidos con altas concentraciones que contienen sólidos, abrasivos y sílice, concentrados minerales, lodos de piedra caliza, transferencia de carbón, dragado, residuos que contienen partículas finas y gruesas y en oro, zinc, plomo, cobre y todo tipo de minas y para aplicaciones industriales exigentes. . Estas bombas son excepcionalmente altas en eficiencia y las piezas de desgaste las hacen ideales para todas las aplicaciones que son de calidad cualitativa. Además, una amplia gama de sellado y las configuraciones de estos tipos de bombas las hacen adecuadas para una variedad de aplicaciones específicas.

Las bombas de lodo horizontales se utilizan para una amplia gama de aplicaciones para bombear materiales abrasivos y de lodo.

Convertirse en un escritor de realidad Este tipo de bombas de lodo, con una estructura robusta y un diseño especial, pueden trabajar en condiciones adversas con alto rendimiento.

Aplicaciones:

- Lodos de mineral de hierro

- Suspensión de concentrado de cobre

- Deslizar carbón

- Pulpa altamente abrasiva

Las características principales de las bombas horizontales son:

- Las piezas abrasivas están hechas de materiales de la más alta calidad, como metal duro, caucho y materiales resistentes a la corrosión.

- Material elastomérico resistente a la abrasión de la más alta calidad

- Aplicación de piezas elastoméricas o metálicas duras según las condiciones de funcionamiento

- Aplicación precisa en el mejor punto de eficiencia

Una aplicación especial se utiliza para aplicaciones de dragado, donde se utilizan bombas horizontales con “cabezales húmedos” (y cojinetes). Esto es necesario para disposiciones especiales para rodamientos.

Bombas horizontales

Tipo XM: bomba de lodo de mango súper duro con piezas de abrasión metálica

Tipo XR: bomba de lodo súper dura con piezas de abrasión de goma

Tipo HM: Bomba de lodo rígida con piezas metálicas

Tipo XR: bomba de lodo rígida con piezas de goma

Tipo de HG: Bomba de arena de trabajo duro

Tipo HP: Bomba de alta presión con trabajo duro

Tipo HT: Bomba de túnel de trabajo duro

Tipo MM: bomba de lodo mineral con piezas metálicas

Tipo MR: bomba de lodo mineral con piezas de caucho

Pedido de bombas de lodos y revestimientos de lodos

Para realizar un pedido, simplemente ingrese sus datos y número de contacto, nuestros expertos se pondrán en contacto con usted lo antes posible.

Artículos relacionados

How useful was this post?

Click on a star to rate it!

Average rating 5 / 5. Vote count: 3

No votes so far! Be the first to rate this post.