Шламовый насос

Шламовый насос

Как правило, насос относится к устройству, которое возбуждает жидкость и заставляет ее перемещаться из одной точки в другую. Энергия, передаваемая жидкости, включает кинетическую энергию сжатия и потенциал. Разделительные насосы основаны на различных факторах, таких как способ передачи энергии жидкости, тип жидкости, материалы, используемые в перекачивании, и … Лицо.

Шламовый насос

Как правило, насос относится к устройству, которое возбуждает жидкость и заставляет ее перемещаться из одной точки в другую. Энергия, передаваемая жидкости, включает кинетическую энергию сжатия и потенциал. Разделительные насосы основаны на различных факторах, таких как способ передачи энергии жидкости, тип жидкости, материалы, используемые в перекачивании, и … Лицо.

Оглавления

Самые старые устройства, которые использовались для удовлетворения потребностей людей, – это насосы, которые использовались тысячи лет назад, от маленьких до больших и от простых до продвинутых, сначала в сельском хозяйстве и перекачке воды из глубин земли на ее поверхность, а затем с развитием науки, промышленности и техники во всех областях промышленности он нашел свое место. Даже в обычном автомобиле нескольких видов, для многих случаев, таких как водяной насос, масляный насос, автозаправочная станция, насос для мытья стекол и . . Было использовано, и действительно можно утверждать, что промышленность минус насос равна нулю, и он не может существовать.

Насосы широко используются в промышленности для обеспечения охлаждения и смазки, перекачки жидкостей для обработки и обеспечения движения в гидравлических системах. Фактически, большинство производственных предприятий, коммерческих зданий и муниципалитетов полагаются на насосные системы в своей повседневной работе. В производственном секторе насосы обеспечивают 27 процентов электроэнергии, используемой промышленными системами. В коммерческом секторе насосы в основном используются в системах отопления, вентиляции и кондиционирования воздуха (HVAC) для обеспечения водой для теплопередачи. Муниципалитеты используют насосы для транспортировки и очистки воды и сточных вод, а также для осушения земель. Поскольку они удовлетворяют эти разнообразные потребности, насосы варьируются в размерах от одной лошадиной силы до нескольких тысяч лошадиных сил.

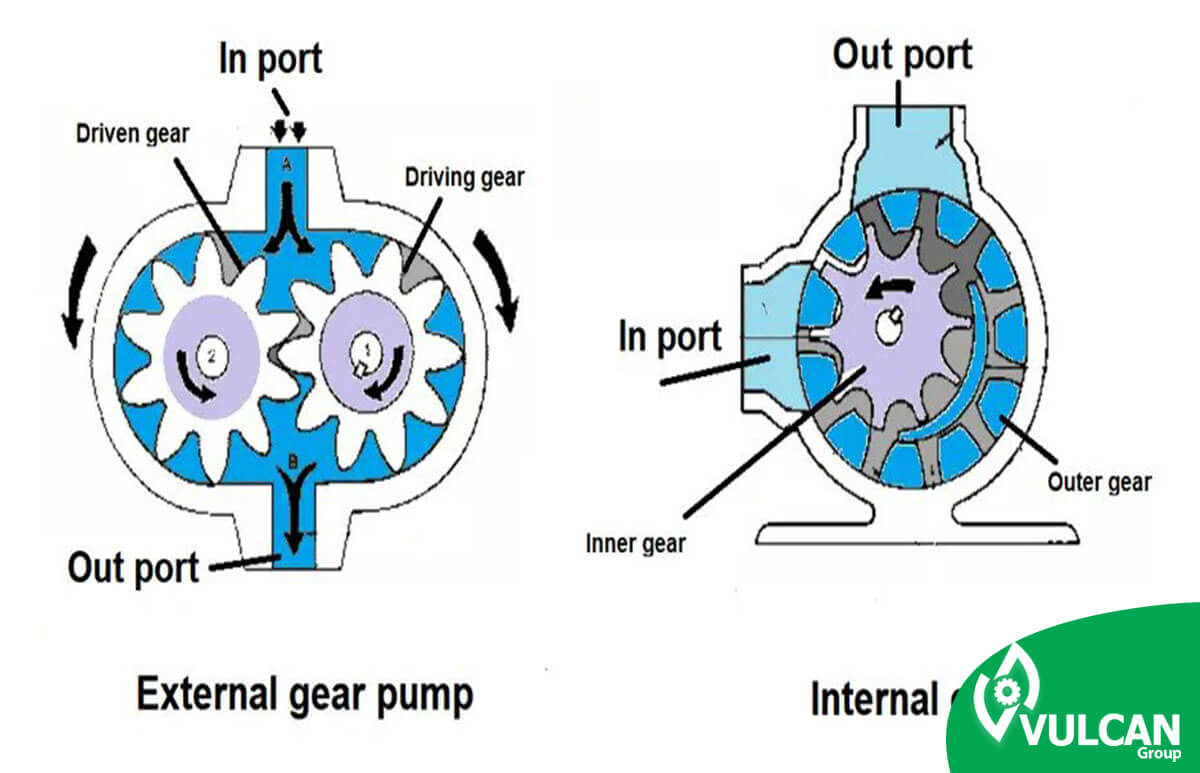

В дополнение к широкому диапазону размеров, насосы бывают разных типов. Они классифицируются по способу добавления энергии в жидкость: объемные насосы с прямым давлением жидкости. Центробежные насосы (также называемые «ротодинамическими насосами») ускоряют жидкость и преобразуют эту кинетическую энергию в давление. Среди этих классификаций есть разные подкатегории. Объемные насосы включают поршни, винты, скользящие лопасти и вращающиеся типы. Центробежные насосы бывают осевого типа (крыльчатка), смешанного потока и радиального потока. Существует множество факторов, определяющих выбор правильного типа насоса для конкретного применения. Часто разные виды услуг предъявляют одинаковые требования.

Надежность насоса важна – она часто критична. В системах охлаждения выход из строя насоса может привести к перегреву оборудования и катастрофическим повреждениям. В системах смазки недостаточная производительность насоса может привести к рассеиванию оборудования. На многих нефтехимических и энергетических предприятиях отказы насосов могут привести к значительному снижению производительности.

Насосы необходимы для повседневной работы многих объектов. Имеет тенденцию повышать производительность защитных насосов, чтобы обеспечить удовлетворение потребностей системы при любых обстоятельствах. Чтобы гарантировать, что насосы достаточно велики для удовлетворения потребностей системы, инженеры часто упускают из виду высокую стоимость насосов и, с другой стороны, устраняют риски безопасности, добавляя больше мощности насосам. К сожалению, это увеличивает стоимость обслуживания системы. Кроме того, гигантские насосы обычно требуют частого обслуживания, чем насосы обычного размера. Энергия избыточного потока увеличивает износ компонентов системы, что повреждает клапан, натяжение трубы и шум избыточной работы системы.

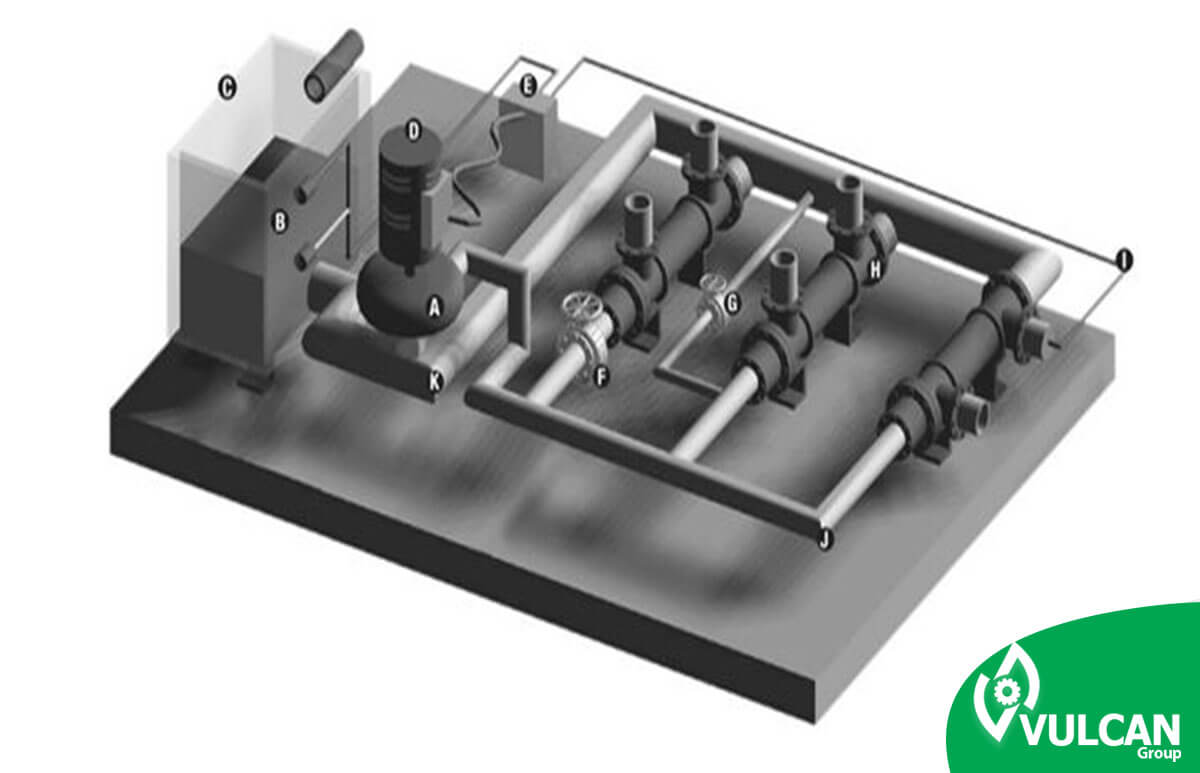

Компоненты насосной системы

Типичные насосные системы состоят из пяти основных компонентов: насосы, первичные уплотнения, трубы, клапаны и конечное оборудование (например, теплообменники, резервуары и гидравлическое оборудование). Типичная насосная система и ее компоненты показаны на рисунке 5.

Справка:

А= Насос

B = Индикаторы уровня

C = Резервуар, хранилище жидкости

D = двигатель насоса

E = контроллер двигателя

F = дроссельная заслонка

G = короткий клапан

H = Теплообменник

I = Контрольно-измерительная линия

J = сливная труба насоса

K = всасывающий насос

Общие компоненты насосной системы

Типы насосов

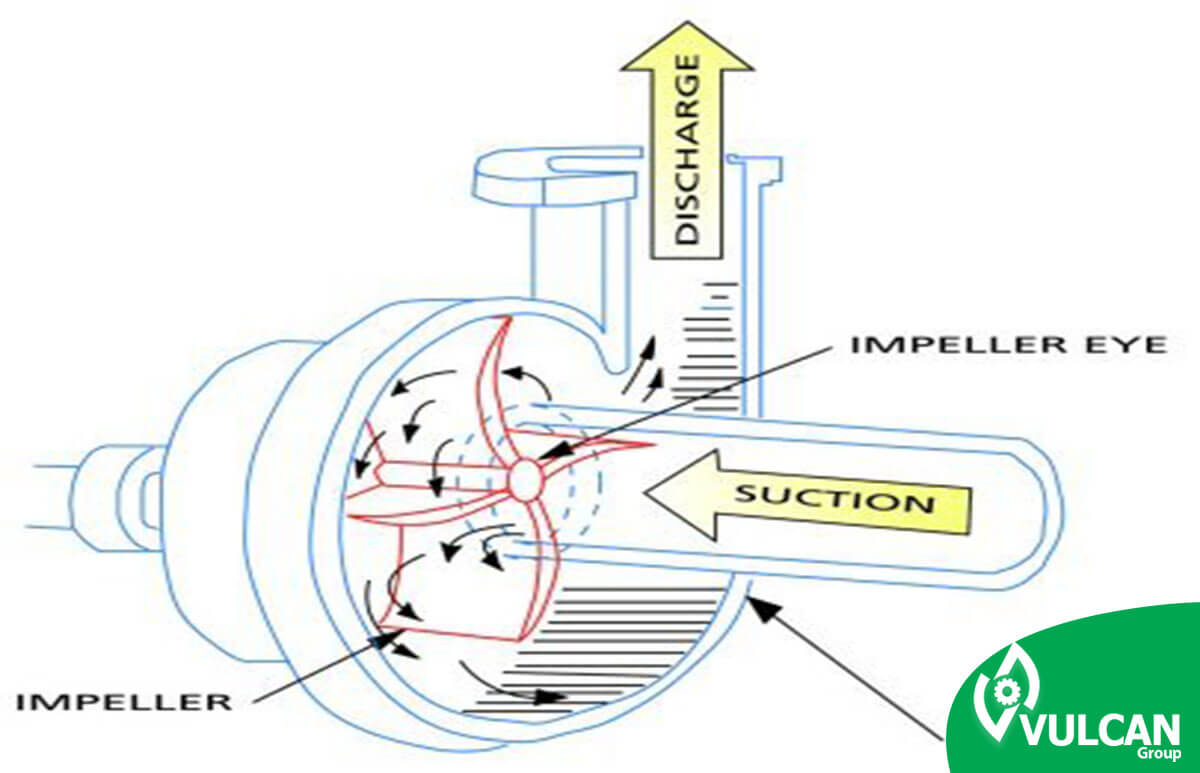

Насосы доступны в широком разнообразии типов, размеров и материалов и могут быть разделены на две категории – объемные и центробежные. Эти категории относятся к способу, которым насос добавляет энергию к рабочей жидкости. Объемные насосы сжимают жидкость с актом падающего объема, по существу сжимая количество жидкости, равное объему вытеснения системы при каждом ударе поршня или вращении вала. Центробежные насосы работают, добавляя кинетическую энергию жидкости с помощью вращающегося рабочего колеса. Когда поток в диффузорной части насоса падает, кинетическая энергия жидкости преобразуется в давление.

Хотя два объемных и центробежных насоса могут использоваться во многих приложениях, центробежные насосы более распространены, поскольку они просты и безопасны, требуют минимального обслуживания и имеют длительный срок службы. Центробежные насосы обычно подвергаются меньшей эрозии, чем объемные насосы, и требуют меньше замены. Хотя механическую упаковку или запайку необходимо периодически заменять, это, как правило, экономически выгодно и требует меньше времени. Центробежные насосы также могут работать в широком диапазоне условий. Возможный риск повреждения, вызванного неправильным положением клапана, невелик при соблюдении мер предосторожности.

Центробежные насосы имеют переменное соотношение расход/давление. Центробежный насос при высоком давлении системы снижает расход при работе против низкого давления системы.

Напротив, объемные насосы имеют фиксированный рабочий объем. В результате их производительность прямо пропорциональна их скорости. Давление, которое они создают, определяется сопротивлением системы этому потоку. Объемные насосы обладают эксплуатационными преимуществами, которые делают их практичными для конкретных применений. Эти насосы обычно больше подходят для следующих условий:

- Используемая жидкость очень вязкая.

- Система, требующая высокого давления и низкого расхода насоса.

- Насос должен быть в состоянии заполнить себя.

- Используемая жидкость не должна иметь высоких сил сдвига.

- Расход должен измеряться или контролироваться точно.

- Эффективность насоса очень ценна.

В целом, разделение насосов основано на различных факторах, таких как способ передачи энергии жидкости, тип жидкости, материалы, используемые при изготовлении насоса и т. д. Лицо.

Классификация насосов по способу работы и принципам делится на две основные категории:

Тип динамического насоса

Объемные насосы

Насос кинетического типа Динамический насос

Основа этого типа насосов основана на добавлении кинетической энергии к жидкостям, что осуществляется в виде скорости или движения жидкости через механизм насоса, который представляет собой рабочие колеса, в которых часть кинетической энергии, производимой внутри насоса, и некоторое другое количество на выходе из насоса преобразуется в энергию давления. Эти типы насосов подразделяются на следующие общие категории:

1- Центробежный насос

Насос смешанного потока

Осевой насос

4 – Периферийный насос

Объемные насосы

Они делятся на две основные категории:

Поршневые насосы

Поршневые насосы подразделяются на три основные категории:

1 – Поршневой насос

2 – Плунжерный насос

Мембранный насос

B-Роторные насосы

1-осные роторные насосы

2 роторных многонасосных насоса

В этом разделе мы объясним некоторые из упомянутых типов насосов и кратко объясним:

Шламовый насос или насосы для перекачки материала

Суспензия может представлять собой смесь любого типа жидкости с некоторыми твердыми частицами. Сочетание типа, размера, формы и количества твердых частиц вместе с характером переноса жидкости характеризует точные характеристики и свойства потока слякоти.

Технические характеристики навозной жижи

В широком смысле суспензии можно разделить на две общие: насыщенные и ненасыщенные группы. Ненасыщенные суспензии содержат очень мягкие частицы, которые могут создавать стабильные и однородные смеси, повышающие вязкость жидкости. Эти суспензии обычно обладают низкими абразивными свойствами, но из-за того, что они обычно ведут себя не так, как обычные жидкости, особое внимание следует уделить при выборе насоса. Когда твердые частицы в плите достаточно велики, чтобы дистанцировать поведение жидкости от поведения обычных жидкостей, их называют неньютоновскими жидкостями.

Насыщенные суспензии состоят из шероховатых и нейтральных частиц, которые имеют тенденцию образовывать неоднородную смесь, поэтому особое внимание следует уделять расчетам расхода и мощности. Эти шероховатые частицы обладают многими абразивными свойствами и составляют основную часть суспензии. Этот вид навозной жижи также называют гетерогенной суспензией.

Что такое шламовый насос?

Используются объемные насосы и специальные типы насосов, но наиболее распространенным типом шламового насоса является центробежный насос. Шламовые центрифужные насосы, такие как центробежные насосы чистой жидкости, используют центробежную силу, которая достигается за счет вращения рабочего колеса насоса, оказывает кинетическую силу на суспензию. Однако на этом сходство между шламовыми центрифужными насосами и центробежными насосами для чистой жидкости заканчивается.

В процессе выбора шламовых центрифужных насосов следует учитывать такие факторы, как размер рабочего колеса насоса, проход твердого материала, правильное уплотнение и оптимальный выбор деталей для длительного срока службы. Это предварительные соображения для инженеров, которым поручено выбрать материал для компонентов насоса, который должен быть устойчивым к истиранию, эрозии и коррозии деталей, контактирующих с жидкостью.

Для достижения низких рабочих скоростей шламовые насосы имеют больший размер, чем насосы чистой воды, что снижает скорость жидкости и снижает скорость износа. Подшипники и оси также намного прочнее и жестче.

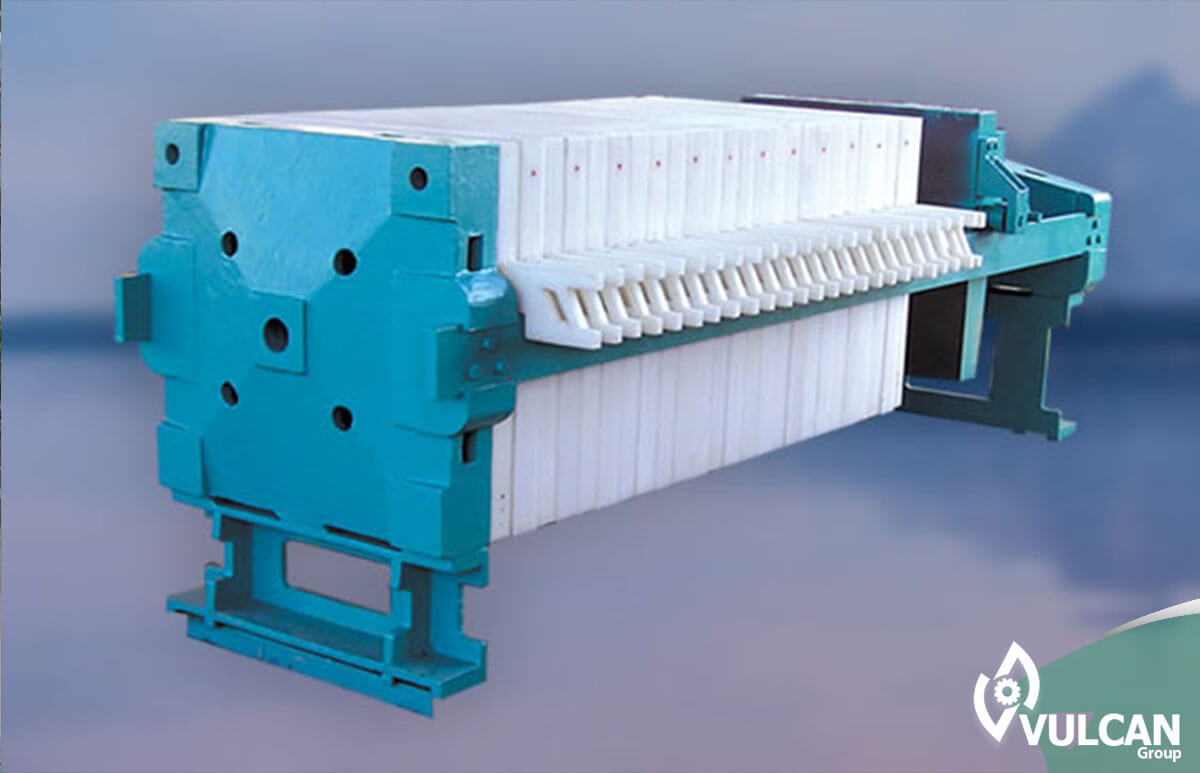

Компоненты шламового насоса

Бабочки

Рабочие колеса насосов являются основными вращающимися частями, которые обычно имеют лопасти, которые прикладывают центробежную силу к жидкости и направляют жидкость.

Рабочие колеса шламовых насосов обычно бывают простыми или типа Фрэнсиса.

Простые лезвия одинарные изогнутые и плоские, в то время как лезвия Фрэнсиса переплетают края входа в глаз бабочки.

Некоторые из преимуществ лопастей Фрэнсиса можно отнести к более высокой эффективности, лучшему всасыванию и, в некоторых шламовых насосах, в некоторой степени продлевают срок службы изнашиваемых деталей, что можно частично объяснить улучшенным углом атаки жидкости на входе.

Гладкие лопасти во многих применениях показывают лучшие характеристики износостойкости, чем лопасти Фрэнсиса, а также, когда требуются эластомерные пропеллеры, эти пропеллеры имеют более подходящую характеристику.

Количество гребных винтов шламовых насосов варьируется от 3 до 6 в зависимости от размера частиц шлама.

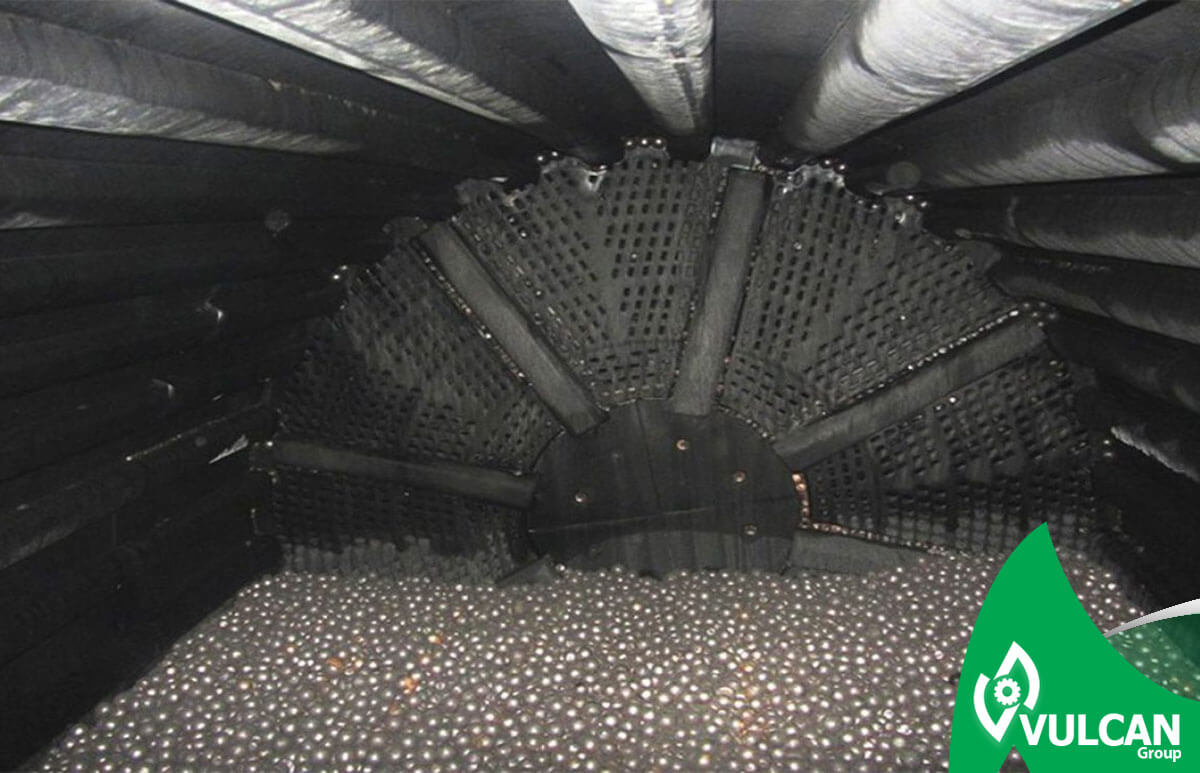

Пропеллеры шламовых насосов обычно закрыты, но полуоткрытые и открытые насосы иногда используются для конкретных применений.

В этих случаях пропеллеры, как правило, закрытого типа, потому что эта бабочка имеет более высокий КПД и имеет меньший износ в диапазоне переднего вкладыша. Полуоткрытые рабочие колеса обычно используются в небольших насосах, когда засорение затруднено твердыми частицами, а открытые рабочие колеса используются для создания силы сдвига для напольной перекачки.

Еще одной характеристикой шламовых насосов являются вспомогательные лопасти на задней и передней частях пластин гребного винта. Эти лопасти выполняют две основные функции: во-первых, снижение давления (которое препятствует возврату воды к пружине рабочего колеса, а также снижает давление в уплотнительной камере) и, во-вторых, вращательное движение лопастей для предотвращения осаждения твердых частиц между корпусом и рабочим колесом.

Одним из наиболее важных критериев конструкции рабочего колеса является характер потока и скорость износа внутри насоса.

Широкий ассортимент стандартных гребных винтов подходит для большинства применений, таких как перекачка шламовых материалов, но также доступны рабочие колеса нестандартной конструкции.

Продолжаем ссылаться на использование нестандартных лицензий.

Перекачка угля: Крупные частицы могут вызвать закрытие 5-лопастных гребных винтов, поэтому может подойти специальный гребной винт с 4 лопастями.

Перекачка волокнистых и волокнистых материалов: длинные волокна могут блокировать вход в рабочее колесо стандартного насоса, поэтому для этого может подойти крыльчатка с меньшими ограничениями.

Высокая потребляемая мощность напора: когда головка слишком высока, а сопротивление центробежного уплотнения больше, чем способность центробежного уплотнения, поэтому может подойти дифференциальное рабочее колесо.

Уменьшение диаметра рабочего колеса: В некоторых специальных применениях требуется уменьшение диаметра рабочего колеса, и это в том случае, если износ больше, чем у рабочих колес большого диаметра; следовательно, обороты рабочего колеса должны быть уменьшены.

Уменьшение количества глаз бабочки: В некоторых случаях с очень высоким износом, таких как выходное отверстие мельницы, специальная бабочка с маленьким глазком может продлить срок службы бабочки.

Скины

Чтобы снизить скорость износа шламовых насосов, скорость жидкости в большинстве корпусов шламовых насосов (медленнее)), чем в водяных насосах, тем самым снижая скорость на входе в насос.

Форма корпуса шламовых насосов, как правило, имеет кохлеарную или круглую форму с высокой свободностью в месте дробления.

Эффективность этого типа оболочки ниже, чем у оболочек, но срок службы истирания оболочки значительно увеличивается.

Валы

Валы в насосах представляют собой вращающиеся элементы, которые используются для передачи мощности и перемещения к крыльчатке насоса. Геометрическая форма шахты обычно имеет форму лестничного цилиндра. Использование плеч, резьбы и щеток на валах является отличным способом установки таких компонентов, как гребные винты, подшипники и шкивы, и выдерживания вызванных ими осевых нагрузок.

На деформацию валов влияет не их прочность, а их жесткость, которая индексируется модулем упругости материала, и для всех сталей она по сути является фиксированной величиной. По этой причине сопротивление вала деформации нельзя контролировать, выбирая тип материала, но единственный способ контролировать его – изменить геометрические размеры вала. Чтобы свести к минимуму смещение головки вала, длина пораженной части должна быть как можно короче.

Осевые нагрузки на подшипники: В тех случаях, когда осевые нагрузки значительны, необходимо каким-то образом передать эти осевые нагрузки на вал, а затем через подшипники на опору.

Передача крутящего момента: Многие валы используются для передачи крутящего момента. Этот крутящий момент обычно передается на вал впускным ремнем, и сам вал также должен выдерживать крутильные напряжения и деформации. Общими компонентами для передачи крутящего момента между валом и установленными на нем компонентами являются:

- Шипы

- Тысяча шипов.

- Регулировочные винты

- Потоков

- Между ними

- Адаптация к сжатию или сжатию

- Клиновидные адаптации

Для получения дополнительной информации о конструкции и расчете сил, приложенных к валам, и другой информации обратитесь к источникам, упомянутым в конце книги.

Простирание

Подшипники изготавливаются для того, чтобы выдерживать чисто радиальные нагрузки, чисто осевые нагрузки или комбинацию этих двух типов нагрузок.

В этом разделе мы представляем подборку стандартных подшипников, которые могут использоваться в шламовых насосах. Многие производители подшипников предлагают своим клиентам множество пояснений о разных типах подшипников в виде инженерных руководств и каталогов, и из этих источников можно почерпнуть много полезной и полезной информации.

Область применения шламовых насосов

Шламовые насосы используются в горнодобывающих предприятиях, особенно в установках, использующих системы мокрой сепарации. В этих системах обычно требуется перемещать большие объемы суспензии во время процесса.

Шламовые насосы также широко используются для утилизации отходов и золы ископаемого топлива на электростанциях. Другие области применения шламовых насосов включают навозные мельницы, проекты по рекультивации пустошей, добычу путем дноуглубительных работ и перекачку угля и полезных ископаемых на большие расстояния.

Растущее глобальное внимание к окружающей среде и потреблению энергии, несомненно, сделает использование шламовых насосов гораздо более широким в ближайшие годы.

Концепции выбора материалов

Выбор материалов, используемых для изготовления шламовых насосов, не является точным процессом. Этот процесс должен учитывать все параметры, которые могут быть изменены в суспензионных материалах, и учитывать налагаемые ограничения. Эти ограничения могут включать:

- Тип насоса

- Скорость вращения рабочего колеса в насосе

- Доступны опции из ряда доступных моделей насосов

Основная информация, необходимая для выбора материалов, включает в себя:

- Размер твердых частиц, которые необходимо перекачивать.

- Форма и твердость этих твердых частиц

- Коррозионные свойства жидкостей, транспортируемых шламовым насосом.

Корпуса, используемые для вкладышей насосов и рабочих колес, состоят из двух основных групп

- Эластомеры

- Литейные сплавы, устойчивые к коррозии и эрозии

Эластомеры

Обычно используются три типа эластомеров:

Натуральный каучук

- Отличная стойкость к истиранию для вкладышей (выше твердых частиц размером до 2/1 дюйма), но для твердых частиц 4/1 дюйма имеет ограничение на крыльчатке насоса.

- Для очень острых углов в насосе комплектующие могут не подойти.

- Более крупные твердые компоненты и примеси могут быть повреждены.

- Во избежание разрушения гильзы во внешних углах гребного винта окружная скорость рабочего колеса насоса не должна превышать 5400 27 футов / мин 5,5900 м / с. (Для конкретных применений доступны специальные резиновые составы, которые обеспечивают окружную скорость рабочего колеса насоса до 30 футов / мин.)

- Не подходит для масел, растворителей и сильных кислот.

- Не подходит для температур выше 170 ° F (77 ° C).

Полиуретан

- Для футеровки используются насосы, которые хотят иметь скорость окружающей среды более 5400 27 футов / мин 5,<> м / с. (ограничения по использованию натуральных шин), и используются, когда случайные удары по гребному винту насоса приводят к повреждению стандартных шин.

- В тех случаях, когда истирание скользкое ложе, оно обладает большей стойкостью к истиранию, чем направленные удары.

- По сравнению с натуральным каучуком они более устойчивы к истиранию твердых частиц с острыми краями, а в некоторых случаях обладают большей износостойкостью против мягких твердых частиц, чем натуральные каучуки.

- Он не подходит для температур выше 158 ° C 70 ° C, а также кислых и щелочных растворов, актонов, сложных эфиров, хлора и нитроуглеводородов. Изменяя рецептуру, термостойкость этих материалов увеличивается и уменьшается пропорционально их стойкости к истиранию.

Искусственные эластомеры

Такие как неопрен, бутил, гиппалон, витон типа А и т. Д. Известны. Эти материалы используются в специальных химических приложениях в следующих условиях.

- Они имеют меньшую износостойкость, чем натуральные каучуки.

- Они обладают более высокой химической стойкостью, чем натуральный каучук и полиуретан.

- Они имеют более высокие рабочие температуры, чем натуральный каучук и полиуретан.

Литейные сплавы, устойчивые к коррозии и истиранию

В ситуациях, когда условия не подходят для использования шин, такие как наличие шероховатых твердых частиц или частиц с острым краем, а также в случаях, когда рабочее колесо насоса имеет высокие скорости окружающей среды или высокие рабочие температуры, литейные сплавы устойчивы к коррозии и износу деталей шламовых насосов и рабочих колес.

Примечание: Насосы без вкладыша, как правило, доступны только в легированном режиме.

Приложения и ограничения

Свойства навозной жижи

Носить:

Износ возникает, когда твердые частицы подвергаются относительному давлению и движению перед твердой поверхностью.

Отслаивание, дробление под высоким давлением и дробление под низким давлением

В центробежных шламовых насосах износ происходит в двух зонах:

- Между циркуляцией крыльчатки насоса и постоянной втулкой рысью

- Между вращаемой втулкой оси и неподвижной набивкой

Истирание охватывает все виды эрозии и коррозии, но оно полностью отличается от физической коррозии.

Физическая коррозия

В шламовых насосах доминирующим типом эрозии является физическая коррозия. Физическая коррозия – это форма истирания, при которой поверхность деталей насоса, вступающих в контакт с вялой жидкостью, разрушается взвешенными частицами в жидкости.

При физической коррозии кинетическая энергия передается от частиц к поверхности. Это явление не возникает при истирании.

Передача кинетической энергии от частиц к поверхности вызывает большое контактное напряжение. Это явление не возникает при истирании.

Передача кинетической энергии от частиц к поверхности вызывает большое контактное напряжение. Хотя контактное давление из-за столкновения каждого компонента незначительно, общее контактное давление велико из-за аномалии формы частиц.

Физическая коррозия делится на три типа: скользкая подложка, случайное столкновение и направленное столкновение

В процессе перекачки рабочие колеса, гильзы, оболочки размываются разными механизмами следующим образом.

а) Рабочие колеса насосов всегда подвергаются эрозии при сочетании направленного столкновения частиц (на входной кромке лопастей и у основания лопастей, где они соединены с задним кожухом), скользкой кровати и столкновения с малым углом (вдоль лопастей и внутри прохода в середине кожуха).

Б) Боковые вкладыши, как правило, подвергаются эрозии в виде скользкого слоя и ударов под малым углом.

в) Улитки находятся под прямым столкновением частиц в волнорезе и под физической коррозией в виде скользкого слоя на поверхности.

Химическая коррозия

Химическая коррозия имеет различные типы, некоторые из них включают: равномерную коррозию, гальваническую коррозию, растрескивание, полость, зернистость, селективное выщелачивание, физическую коррозию наряду с химической коррозией. Физическая коррозия, связанная с химической коррозией в суспензиях, является наиболее важной причиной деградации, поскольку два эффекта (физическая и химическая коррозия) взаимодействуют друг с другом и, как правило, их трудно отличить друг от друга.

При истирании оксидного слоя, образующегося на внутренних поверхностях насоса, контактирующих с жидкостью, происходит химическая и физическая коррозия. (Этот защитный оксидный слой защищает металлические компоненты насоса, которые находятся в контакте с перекачивающим погребом, от химических реакций и, таким образом, защищает детали насоса от химической коррозии, однако, когда износ является непрерывным, он приводит к тому, что нижний слой подвергается воздействию абразивных частиц и увеличивает химическую/физическую коррозию, вызывая удаление металла.

Многие газовые и жидкие среды вызывают разложение эластомеров.

Эластомеры различаются по своей способности поглощать газ или жидкость и склонности растворяться в жидкости. Когда происходит частичное поглощение или растворение, это оказывает большое влияние на модуль упругости и прочности эластомеров.

Химическая стойкость — это общий термин для обозначения разрушения металлов при погружении в динамические или статические потоки.

В области эластомеров химическая стойкость придается износостойкости или устойчивости к расширению и последующей потере прочности.

Концентрация твердых частиц

Наличие твердых частиц в слякоти по сравнению с чистой водой оказывает гораздо более обратное влияние на производительность насосов. И главным образом по следующим причинам:

- Проскальзывание между твердыми и жидкими частицами при ускорении суспензии на входе в рабочее колесо насоса и замедление при выходе из рабочего колеса насоса. Это проскальзывание твердых частиц и скорость рассеивания энергии увеличивают скорость осаждения твердых частиц.

- Повышенные потери при трении. Эти потери увеличиваются с увеличением плотности (вязкости) суспензии.

Примечание: Ниже приведен общий «напор», создаваемый насосом, который выражается в футах для фактической жидкости (суспензии). Для общего напора насоса используется Hw (в футах воды) и для перекачки суспензии Hm (в футах суспензии).

Коэффициент напора (HR) выражается, когда отношение между H m/H w означает, что насос перекачивает воду (Hw) или смесь суспензии (Hm), а насос имеет постоянный поток и скорость.

Первоначально коэффициент HR эквивалентен единице (1), но уменьшается с увеличением концентрации твердых частиц в смеси суспензии. Соотношение HR в жидкостях суспензии зависит от размера частиц, их массы и, конечно же, скорости концентрации частиц в суспензии.

HR теоретически не вычислима, но эмпирическая формула получена с помощью большого количества экспериментов, проб и ошибок и справедлива для большинства случаев.

Длина трубопровода

Еще один вопрос, который следует учитывать на предприятии по перекачке навозной жижи, – это определение длины необходимой сантехники. Проходя через слику через трубы, он создает трение (постсиловую силу) в стенках труб. Шламовые насосы в установках с большей длиной водопровода должны преодолевать большую силу трения. Перед выбором любого типа насоса следует правильно определить длину трубы, детали колен и фитингов, а также типы труб.

Перед выбором насоса необходимо определить фактическую вертикальную высоту (статический напор), которую должна преодолеть горка. Эта высота легко достигается, обращаясь к объекту и измеряя вертикальные высоты или по картам. В связи с сантехникой получение и картографирование этой информации имеет жизненно важное значение. Точные изменения и нерасчеты фактической вертикальной высоты (расчет обычно производится от линии уровня жидкости во всасывающей части насоса до точки выхода или самой высокой точки в линии)

Это оказывает большое влияние на производительность центробежных насосов. Поэтому фактические вертикальные высоты должны определяться с большой осторожностью (допуск 50 см). Для получения дополнительной информации об этих важных элементах при перекачке шлама см. главу 7.

Размер трубы

Выбор оптимального диаметра трубы в шламовых насосных системах имеет важное значение. Использование труб малого диаметра может привести к снижению расхода или увеличению энергопотребления. Например, поток суспензии пробы перекачивается с расходом 6000 л/мин и на высоту 100 м. Если используется 4-дюймовая труба, она создает трение, эквивалентное 1194 м при использовании 6-дюймовой трубы. И если использовать 163-дюймовую трубу, теоретическая мощность составит около 4 кВт, в то время как в 2013-дюймовой трубе мощность составит 6 кВт.

Скорость труб (определяемая потоком, расходом и диаметром трубы – см. таблицы и приложения) должна быть рассчитана, и эта скорость должна быть достаточной для того, чтобы твердые частицы в жидкости оставались взвешенными во время перекачки. Если скорость недостаточна, это приводит к постепенному осаждению взвешенных частиц внутри труб с последующим закупоркой труб.

Кривые производительности насоса

Чтобы понять производительность центробежных насосов, важно понять, как и как определять и отображать производительность насосов.

Производительность шламового насоса обычно отображается в виде рабочей кривой напора с точки зрения нагнетания с постоянной скоростью. Каждый насос тестируется исключительно водой (обычно чистой водой) и на разных скоростях, чтобы получить рабочий диапазон насоса.

Кривые сопротивления системы

Характеристики центробежного насоса не позволяют обеспечить фиксированную производительность (например, объемные насосы), а скорее уравновешивают давление за системой трубопроводов. Трение в любой водопроводной системе увеличивается с увеличением скорости Дубая, которая может быть построена и известна как кривая сопротивления системы.

Шламовые центробежные насосы должны преодолевать статический напор и сопротивление системы, чтобы успешно доставлять шлам на выходное отверстие трубопроводной системы.

Кривая сопротивления системы уникальна и неизменна для каждой водопроводной системы, если только в водопроводной системе не происходит изменения и замены, например:

- Увеличьте или уменьшите длину сантехника

- Обмен соединениями

- Изменение диаметра труб

- Статическая смена головки

Эти трения обычно рассчитываются для чистой воды и модифицируются для использования плит с различной концентрацией.

Определение кривой сопротивления системы важно, когда мы хотим правильно оценить производительность шламового насоса и измерить рабочую точку и ее влияние на изменения фактической скорости нагнетания.

Системные кривые полезны для определения изменений скорости насоса или изменений в системе трубопроводов.

Другие конструктивные ограничения

Ось уплотнения

Уплотнение оси является одним из наиболее важных механических компонентов любого центробежного шламового насоса, и в соответствии с каждой из уникальных систем насосов следует тщательно выбирать правильный тип уплотнения. Три распространенных типа уплотнения заключаются в следующем.

Центробежное уплотнение (динамическое)

Динамическое сухое уплотнение работает, когда рабочее колесо насоса вращается, и не работает, когда насос статичен и выключен, а вторичное уплотнение выполняет герметизацию, когда насос неподвижен. Вторичным уплотнением может быть резиновый уплотнительный язычок или смазанная смазкой набивка.

Центробежное уплотнение состоит из лопастей за рабочим колесом насоса с вращающимся пояснителем и параллельно крыльчатке в отдельной камере за рабочим колесом. Подобно турбине, Explorer снижает давление суспензии за пропеллером, пытающимся выйти.

Создавая давление в своей камере, проводник предотвращает соскальзывание вторичного уплотнения.

Центробежное уплотнение из-за своей простоты и эффективности всегда используется в качестве наиболее распространенного метода уплотнения в шламовых насосах, но они имеют ограничения из-за давления на входе насоса и скорости насоса (об/мин). Приведены сведения об ограничениях реализации герметизации центробежного насоса заданного типоразмера.

Герметизация графической лентой (уплотнительным сальником)

Мягкая герметизация сальниковой упаковки является вторым наиболее распространенным методом герметизации в суспензии. Графическое уплотнение ленты включает в себя ряд мягких ободов внутри сальника и защитный вкладыш на оси насоса. В этом типе уплотнения требуется смазка и непрерывное охлаждение с помощью чистой жидкости между круглой втулкой вала и компактной набивкой для предотвращения чрезмерного выделения тепла из-за трения.

Качество и компрессия уплотнения сальников имеют большое значение и должны быть адаптированы к условиям работы.

Эти уплотнительные устройства также используются для герметизации слабых токов путем замены ограниченных прокладок из нержавеющей стали закрытыми телрансами. Этот шаг сократит потребление воды в секторе Гленде вдвое.

Механическое уплотнение

Механические уплотнения широко не используются в механических приложениях, но в определенных ситуациях их использование увеличивается. Механическое уплотнение состоит из двух неподвижных и подвижных пластин, которые прижимаются друг к другу механической и гидравлической силой, предотвращая утечку.

Альфа-карбид кремния или карбид вольфрама обычно используются для производства этих уплотнительных пластин.

Использование торцевых уплотнений требует особого внимания к ограничениям и надежности этих типов уплотнений в разработке. Цена такого вида герметизации, как правило, высока.

Специалисты постоянно расширяют этот тип уплотнения, который имеет более высокую надежность и меньшую стоимость конструкции, что увеличивает использование этих уплотнений. Использование механического уплотнения при центробежном уплотнении невозможно и обеспечивает наилучшую основу для использования механического уплотнения.

Одним из тонких преимуществ некоторых конструкций насосов является то, что антиабразивный подшипник закрепляется на оси, когда другие производители позволяют радиальным подшипникам перемещаться в корпус. В этом типе подшипниковая конструкция фиксируется на своем месте. Эта особенность играет роль в коротком базовом соединении рабочего колеса и ширине ротора и вызывает коррозионную и износостойкость. Кроме того, меньшее расстояние между неподвижными радиальными подшипниками и механическими уплотнительными пластинами снижает вероятность притока тепла и, следовательно, повышения давления в уплотнительных пластинах. Это один из лучших способов создания механической среды, обеспечивающей самый длительный срок службы механического уплотнения.

Резервуарные насосы (резервуарные насосы)

Он обычно используется для приложений с низким и средним напором, где головка насоса и нагнетание должны быть фиксированы (или почти фиксированы) для работы насоса с постоянной скоростью, что позволяет равномерно снижать уровень жидкости на стороне всасывания насоса.

Равномерные изменения поверхности жидкости обычно возможны при использовании насосного бака или различных подающих емкостей.

Важные конструктивные особенности перечислены ниже.

а) высота цистерны достаточна для надлежащего хранения.

- b) Дно цистерны должно быть наклонено не менее чем на 30° для предотвращения накопления и осаждения твердых частиц.

- c) Свободная поверхность жидкости должна быть достаточной, чтобы вызвать непрерывное выделение воздуха и пены на свободной поверхности жидкости с регулярным рисунком.

г) Выхлопная труба со дна бака должна иметь наклон не менее 30 градусов, чтобы воздух внутри трубы можно было легко удалить (особенно при запуске).

е) Всасывающая труба должна быть как можно короче, с тем чтобы облегчить отвод воздуха, находящегося внутри трубопровода, когда насос начинает работать, когда насос находится вне орбиты или когда насос теряет свою мощность всасывания.

- f) Всасывающая труба должна быть снабжена подходящей гибкой муфтой с фланцем насоса и съемной, чтобы обеспечить доступ к насосу для технического обслуживания и ремонта. Водопроводная система должна быть независима от насоса.

- g) Когда насос перемещает вспененные материалы или пенопластовые суспензии с высокой вязкостью, рекомендуется использовать дыхательную трубку.

- h) Всасывающие трубы должны иметь эвакуационную линию, с тем чтобы в случае необходимости насос и цистерна могли опорожняться ими.

Воздушный шлюз (воздушное затмение)

Горизонтальные насосы, которые самотеком подаются из резервуара с пенными суспензиями, могут иметь нестабильную работу. Производительность насоса колеблется от нуля до максимального расхода.

Случайное засорение воздухом вызывает эту циклическую функцию. Центробежное движение рабочего колеса насоса отталкивает суспензию от глаза бабочки, и растущие пузырьки задерживаются в глазу бабочки. Такое скопление воздуха препятствует перемещению слякотного материала и пены из бака в насос, что в конечном итоге сводит поток насоса к нулю. Следовательно, свободная поверхность жидкости на входе насоса увеличивается до тех пор, пока она не станет пригодной для сжатия пузырьков, в результате чего пол и шлам достигают рабочего колеса насоса, и нагнетание регенерируется. Через некоторое время воздух снова накапливается в фонтане, и цикл повторяется.

Если уровень и высота жидкости во всасывающем баке недостаточны для сжатия захваченных пузырьков воздуха, поток потока не будет восстановлен, если насос не будет отключен на длительное время и пузырьки воздуха не будут выпущены.

Используя воздухонепроницаемую трубку, которая позволяет непрерывно удалять захваченный воздух, воздушный затвор (засорение воздухом) может быть удален или сведен к минимуму.

Такое расположение аналогично установке в обычных воздушных трубах, за исключением того, что головка воздушных труб простирается до глаза бабочки. (Чтобы добраться до воздушного пузыря, захваченного центробежным воздействием). Резервуар также, как правило, больше, чем обычно, чтобы увеличить давление на захваченные пузырьки.

Иногда в резервуаре устанавливают диагональную перегородку, чтобы свести к минимуму регенерацию и образование пола, позволяя воздуху выходить. Подающая труба из резервуара должна быть смешанной или иметь форму харама, чтобы увеличить уровень впуска в пол и находиться как можно ближе к насосу.

Другим решением является придание угла насоса 315 или 270, что предотвращает попадание пузырька воздуха в верхнюю часть корпуса прерывателем. Эти захваченные пузырьки движутся перед бабочкой при включении насоса.

Насосы с большим диаметром пролета всасывания более успешны в снижении проблем, вызванных перекачкой пенного шлама.

Потеря напора на выходе оборудования, находящегося под давлением

Головку с выходной скоростью следует рассматривать как напор отходов, когда суппорт под давлением выгружается внутри оборудования, находящегося под давлением. (Рисунок 3-16)

H d = Zd + Hfd + H ve + H pf

=Hgd+Hvd

Где Hve приблизительно равно Hvd и равно скорости напора в трубке в точке, где Hpf измеряется манометром.

Риск разрыва насоса

Когда всасывающая и дренажная трубы в центробежных насосах закрыты одновременно, существует потенциальный риск разрыва в любом типе центробежного насоса. Это засорение может привести к испарению захваченной жидкости в насосе и вызвать сильный разрыв корпуса насоса.

Когда центробежные насосы используются в шламовых работах, потенциальная опасность увеличивается из-за характера перекачиваемого материала. Этот риск неразличим из-за осаждения частиц в скользящей смеси в сливной трубе и ее закупорки. Это также вызывает закупорку всасывающей трубки. Поддерживать насос в таких условиях очень опасно.

Когда положение насоса подвержено этим событиям, операторы должны принять превентивные меры в этой ситуации.

Мембранные насосы

Мембранные насосы представляют собой комбинацию гидравлической жидкости или поршней для управления движением мембраны. Насосы низкого и низкого давления предназначены для транспортировки густых и вязких жидкостей, таких как шламы или тяжелые масла. Тефлоновые мембранные насосы используются, например, для промышленного применения с высоким износом и давлением.

Мембранные насосы бывают гидравлического или механического типа, которые предназначены для положительного вытеснения в насосах для создания различных скоростей давления и расхода. Это насосы, которые используют движение куска чашки сверху вниз с упругой поверхностью для создания потока жидкости. Поверхность внутри насоса обычно изготавливается из полиэтилентетрафторэтилена (ПТФЭ), тефлона, синтетического каучука или аналогичных материалов. Когда поверхность помещается в жидкость, добавляется определенное давление и вытеснение жидкости. Когда он выходит из жидкости, он погружается в большее количество жидкости. Проверка клапана используется в мембранном насосе для предотвращения обратного потока жидкости через впускной клапан.

Одной из ключевых особенностей мембранных насосов является их способность перемещаться всухую в течение длительного времени без возможных повреждений. Эта особенность обусловлена минимальным трением в мембранном насосе, а больший износ вызван большей перекачкой жидкости, чем производительность насоса. Насосы для тяжелых условий эксплуатации рассчитаны на то, чтобы выдерживать сильно конденсированные, а иногда и агрессивные жидкости, хотя для таких применений требуются соответствующие материалы шлангов. Различные пластмассы и металлы (например, алюминий и нержавеющая сталь) используются специально в качестве шлангов для насосов.

Во многих отраслях промышленности используются мембранные насосы, что является хорошим показателем их универсальности и долговечности. Они имеют особые применения, такие как дистилляция, транспортировка масла и кормов, а также они распространены в автомобилях и самолетах. Они даже используются в биомедицинской промышленности, а также в некоторых искусственных сердцах. Они в основном используются для перемещения абразивных жидкостей, таких как цемент или кислоты и химикаты.

Вертикальные насосы

Использование флотации в качестве метода разделения минералов требует дальнейшего развития шламовых насосов. В начале 1933 года вертикальный насос был разработан на шведском флотационном заводе. Такая конструкция была необходима из-за очень сложных схем, существовавших на заводах.

Вертикальные шламовые насосы являются одними из самых прочных, прочных и надежных насосов, и именно поэтому эту серию насосов предпочитают большинство отраслей промышленности по всему миру. Эти насосы специально разработаны для абразивной суспензии, и их важные особенности включают простоту ремонта и обслуживания.

В вертикальных насосах детали, контактирующие с жидкостью, могут быть изготовлены из эластомеров и твердых сплавов. Вот почему эти насосы применимы в приложениях, где коррозия очень высока.

Этот тип насоса с прочной конструкцией и специальной конструкцией может работать в суровых условиях с высокой производительностью. Вертикальный насос имеет открытый бак с крышкой насоса, установленной непосредственно под баком. Вертикальные шламовые насосы первоначально используются для уменьшения потока шлама и … Встроенный напольный насос. Для напольного откачивания можно использовать два вертикальных шламовых насоса типа VT и VS. Шламовый насос VT состоит из насоса и насосного бака, соединенного с агрегатом. Крышка насоса расположена под баком, и соединяется через отверстие в нижней части бака. Воздух, который конденсируется в центре бабочки, просто движется вверх вдоль оси.

Особенности вертикальных насосов:

- Используйте высококачественный антиабразивный материал

- Возможность использования резинового покрытия вместо чугунного для некоторых моделей в зависимости от условий эксплуатации

- Высокое качество и долгий срок службы

- Возможность регулировки допусков между бабочкой и панцирем

- Простая замена и поставка изношенных деталей

- Возможность установки вывода под разными углами

Основные преимущества вертикальных насосов:

- Простая установка

- Защита подшипника с двойным уплотнением для предотвращения проникновения шлама

- Используйте материалы с отличными противоизносными свойствами и коррозионной стойкостью

- Доступ к износостойким деталям из самых разных материалов

- Замена деталей при износе

- Наличие ассортимента бабочек

- Подшипники и уплотнения вне пруда

- Простые запасные части

- Разная высота.

Типы вертикальных насосов:

Тип VT: вертикальный шламовый насос с металлическими или резиновыми деталями

Тип VF: вертикальный шламовый насос напольного типа с металлическими или резиновыми деталями

Тип VS: вертикальный шламовый насос конического типа с металлическими или резиновыми деталями

Тип VSHM: вертикальный скользящий насос конусного типа, тяжелая работа с металлическими деталями

Тип VSHR: вертикальный шламовый насос конусного типа, тяжелая работа с резиновыми деталями

Тип VSMM: вертикальный шламовый насос конусного типа, работающий в горнодобывающей промышленности с металлическими деталями

Горизонтальные насосы

Шламовый насос является основой всей мокрой переработки полезных ископаемых. Эти насосы используются для широкого спектра применений для транспортировки жидкостей с высокой концентрацией, содержащих твердые частицы, абразивы и кремнезем, минеральные концентраты, известняковую суспензию, перекачку угля, дноуглубительные работы, отходы, содержащие мелкие и крупные частицы, а также в золотых, цинковых, свинцовых, медных и всех видах шахт, а также для сложных промышленных применений. Эти насосы отличаются исключительно высокой эффективностью, а изнашиваемые детали делают их идеальными для всех областей применения, которые являются качественными. Кроме того, широкий диапазон уплотнений и конфигураций этих типов насосов делает их пригодными для различных конкретных применений.

Горизонтальные шламовые насосы используются

для широкого спектра применений, необходимых для перекачивания абразивных и шламовых материалов. Этот тип шламовых насосов с прочной конструкцией и специальной конструкцией может работать в суровых условиях с высокой производительностью.

Приложения:

- Железорудный шлам

- Суспензия медного концентрата

- Горка угля

- Высокоабразивная пульпа

Основными особенностями горизонтальных насосов являются:

- Абразивные детали изготавливаются из материалов высочайшего качества, таких как твердый металл, резина и коррозионностойкие материалы.

- Эластомерный материал высочайшего качества, устойчивый к истиранию

- Применение эластомерных или твердометаллических деталей в зависимости от условий эксплуатации

- Точное нанесение с максимальной эффективностью

Специальное применение используется для дноуглубительных работ, где используются горизонтальные насосы с «мокрыми напорами» (и подшипниками). Это требуется для специальных приспособлений для подшипников.

Горизонтальные насосы

Тип XM: шламовый насос со сверхжесткой ручкой с металлическими абразивными деталями

Тип XR: сверхжесткий шламовый насос с резиновыми абразивными деталями

Тип HM: шламовый насос с жестким приводом и металлическими деталями

Тип XR: шламовый насос с жестким приводом и резиновыми деталями

Тип HG: Трудолюбивый песочный насос

Тип HP: насос высокого давления с тяжелой обработкой

Тип HT: Трудолюбивый туннельный насос

Тип MM: минеральный шламовый насос с металлическими деталями

Тип MR: минеральный шламовый насос с резиновыми деталями

Заказ шламового насоса и шламовых вкладышей

Для оформления заказа достаточно ввести свои данные и контактный телефон, наши специалисты свяжутся с вами в ближайшее время.

Похожие статьи

How useful was this post?

Click on a star to rate it!

Average rating 5 / 5. Vote count: 3

No votes so far! Be the first to rate this post.