Filtropressa a membrana

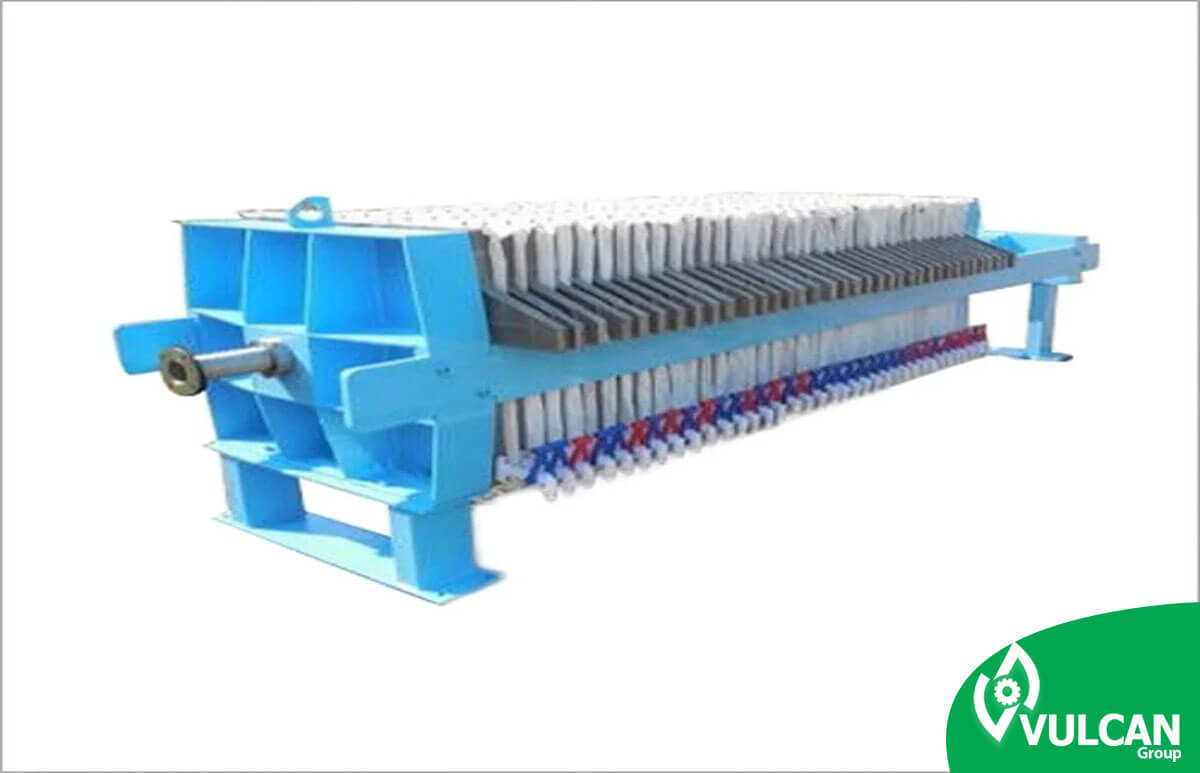

La Pressa Filtrante a Membrana è un filtro molto potente e funzionale che viene utilizzato per trattare rifiuti, fanghi e altri liquidi che richiedono la purificazione. Per utilizzare questo tipo di filtro, è importante conoscere il tipo di fango e la sensibilità del tipo di filtrazione o del tipo di disidratazione e deve essere selezionato in base al tipo di fango di questi filtri. Il vantaggio fondamentale della membrana filtropressa può essere una migliore disidratazione e la produzione di fanghi secchi ad alta concentrazione.

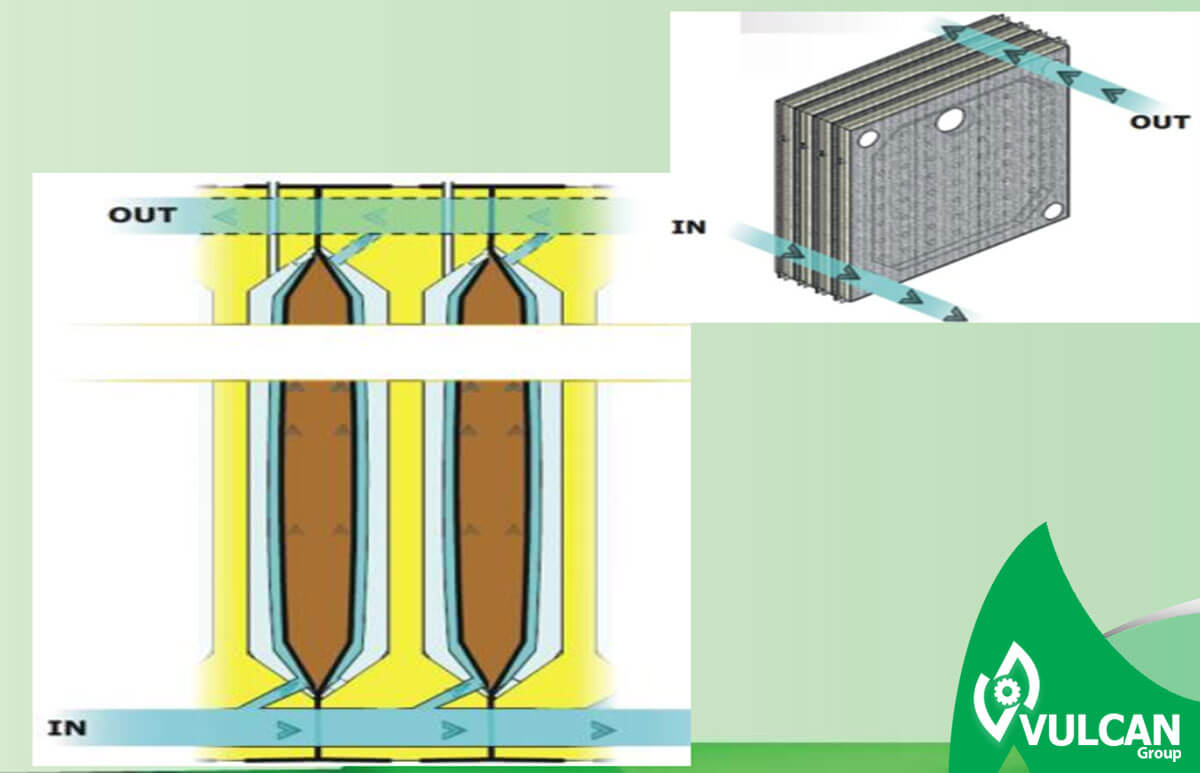

La struttura delle membrane filtropresse è che oltre alle piastre fisse ad alta resistenza vengono utilizzate anche altre piastre filtranti flessibili, che hanno la capacità di sopportare molta pressione, che viene chiamata filtri flessibili.

In questo tipo di filtri, nella prima fase, il carico dei fanghi viene effettuato mediante filtropressa, quindi con la pressione del liquido rimanente viene spinto nella membrana della membrana della membrana, il fango viene trattato a una pressione molto più elevata, e l’acqua è doppia disidratazione e fanghi, e l’acqua viene trattata con migliore qualità e con maggiore efficienza.

Il punto importante è che la progettazione e la produzione di membrane filtropresse variano notevolmente nel settore, ed è in realtà il tipo di progetto che determina la struttura di questi filtri. Questo ha portato alla produzione di filtropresse a membrana per l’industria come consuetudine perché prima deve essere fatto un accurato esperto del settore e il miglior tipo di filtropressa viene considerato e prodotto in base al tipo di industria.

In questo articolo, ti presenteremo tutti gli aspetti della filtropressa. Lo studio completo di questa sezione richiede circa 30 minuti. Se desideri leggere questo articolo puoi contattare subito i nostri esperti per rispondere gratuitamente a tutte le tue domande.

In questo articolo, ti presenteremo tutti gli aspetti della filtropressa. Lo studio completo di questa sezione richiede circa 30 minuti. Se desideri leggere questo articolo puoi contattare subito i nostri esperti per rispondere gratuitamente a tutte le tue domande.

sommario

Vantaggi della membrana filtropressa

Gli ottimi risultati del processo di filtrazione con membrane filtranti a membrana e la possibilità di localizzazione di questo tipo di filtro per vari settori industriali ha portato a molte applicazioni produttive per utilizzare questi tipi di filtri. Oggi, un gran numero di industrie a causa della maggiore efficienza dei loro processi di lavoro e in seguito alla riduzione dei loro costi collaterali, l’uso di membrane filtropresse sono considerate, tra cui l’industria mineraria, chimica o farmaceutica.

Al fine di soddisfare le esigenze dell’industria e delle attività legate al comune, le membrane filtropresse hanno utilizzato la membrana MSE nel loro design modulare nella camera di stampa. Il telaio di questo tipo di presse è considerato duro e pesante ed è costituito da componenti come supporti di alimentazione, con uscita filtro (testa della macchina), gambe idrauliche con blocco cilindrico (pezzo a pressione), colonne o traverse e guide laterali che vengono posizionate su di esse.

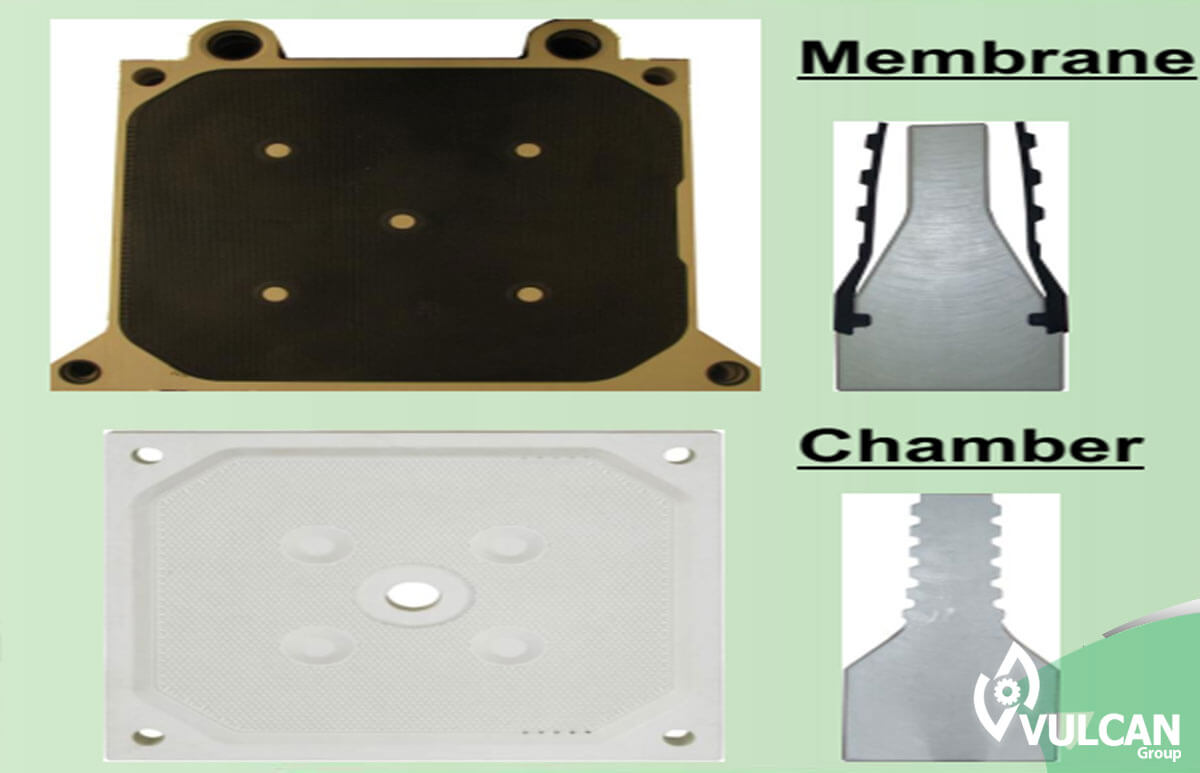

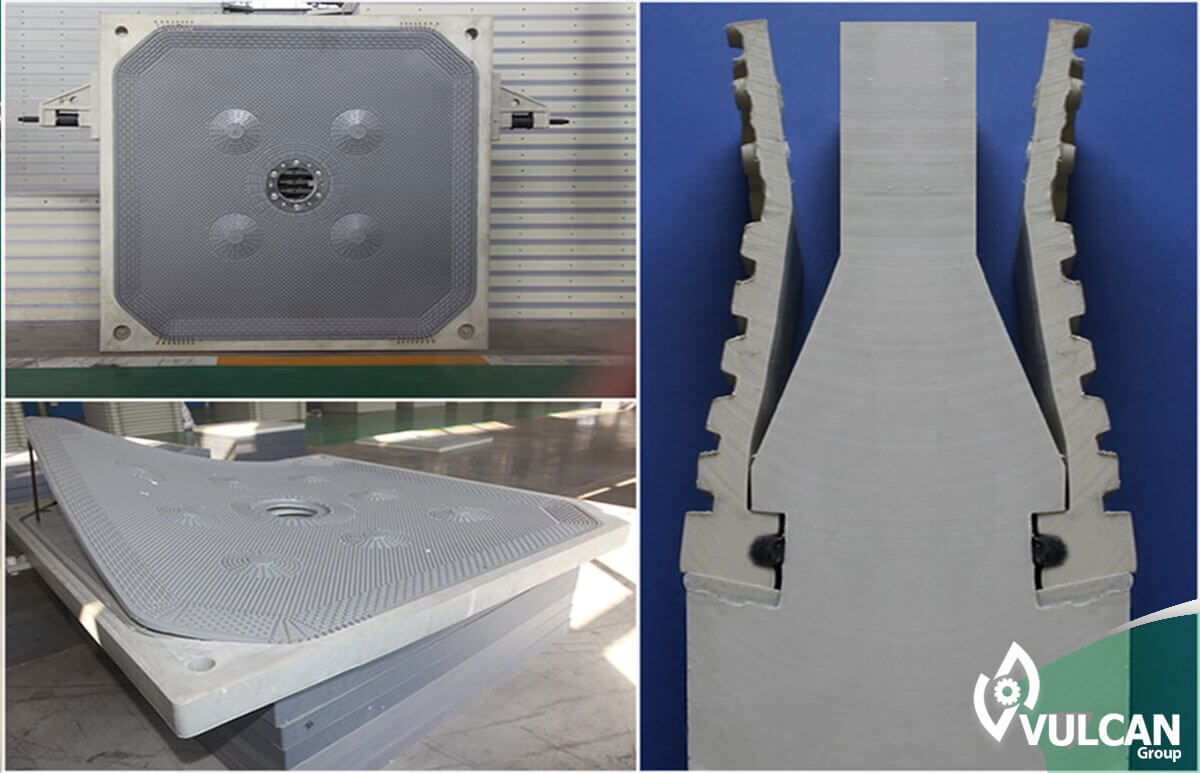

Le piastre filtranti a membrana sono progettate e regolate individualmente. La piastra è composta da piastre a membrana uniformi (una combinazione di filtri a membrana è possibile anche nella camera) e utilizza un taglio da 50 a 15 mm per fare torte di fanghi.

I materiali a membrana utilizzati nella produzione di questi filtri sono materiali standard in polipropilene (PP), gomma sintetica, ad esempio elastomeri NBR, EPDM o TPE. Materiali speciali come il PVDF sono utilizzati nella struttura di questi filtri. I filtri pressanti a membrana che utilizzano la tecnologia a membrana che hanno nelle loro piastre filtranti avranno un grande impatto sulla secchezza solida rimanente. Rispetto ai processi di filtrazione convenzionali, questi tipi di filtri lasciano la minima quantità di umidità e lasciano torte più asciutte. Ciò ha reso il filtro a membrana a membrana o la membrana filtrante a membrana in un sistema molto potente e ampiamente utilizzato in vari settori.

La tecnologia a membrana come ottima soluzione se il tempo e il grado di trattamento dell’acqua sono di grande importanza

A seconda della quantità di contaminazione dell’acqua e della quantità di disidratazione richiesta, il contenuto della sostanza secca rimanente (sia la quantità di residui di torta secca che la percentuale in peso della sostanza secca nel panello filtrante) può essere ottenuto compattando le piastre della membrana nel panello filtrante. La gamma di contenuto secco ottenibile in questo tipo di filtrazione può essere estesa tra il 30 e l’80 percento. Nella versione standard, la pressione viene applicata da entrambi i lati. A seconda del tipo di fango o liquido da trattare, è possibile utilizzare la tecnologia a membrana per ogni strato nel secondo processo di filtrazione.

Una combinazione di filtri a membrana e filtri a piastre a camera può ridurre i costi e garantire facilmente anche un’eccellente filtrazione nel processo di lavoro.

In questo tipo di filtro, il processo di rilascio della torta prodotta da un interruttore viene eseguito facilmente. Inoltre, per prevenire la contaminazione utilizzando un vassoio speciale per evitare perdite, nella struttura della filtropressa a membrana vengono utilizzate anche parti come piattaforma di supporto, struttura di backup, scala manuale e guarnizione automatica.

Componenti della filtropressa a membrana

In generale, la macchina a membrana filtropressa comprende i seguenti componenti principali:

- Una piastra metallica o uno stampo, di solito ferro semplice o lega personalizzata. Questo stampo o piastra principale è considerato lo stesso corpo o tronco del caricatore di materiale.

- La piattaforma idraulica principale che lavora l’apertura e la chiusura delle piastre utilizzando il cilindro oltre ad aumentare la pressione sulle piastre a membrana della filtropressa

- La parte del binario del dispositivo che contiene la guida e l’aspirazione robotica. Questa parte della guida viene utilizzata per spostare le membrane e, dopo aver scaricato l’acqua della torta, la membrana viene separata utilizzando la stessa guida in modo che la torta risultante possa essere scaricata.

I principali vantaggi della membrana filtropressa in vari settori industriali

Si può dire che le membrane filtrano le presse durante il risciacquo e regolano il grado e il tempo del risciacquo per mostrarci il loro vero significato. Tuttavia, i principali vantaggi del filtro a membrana compatto possono essere definiti come segue:

- A seconda del grado desiderato di risciacquo della torta lavorata, il risultato desiderato può essere ottenuto compattando le piastre a membrana. La gamma di risciacquo o asciugatura delle torte può essere compresa tra il 30 e l’80 percento. In modalità standard, la velocità di risciacquo può essere raggiunta bilateralmente premendo le piastre.

- Uno dei principali vantaggi della filtropressa a membrana è che non solo mostra la qualità del suo lavoro in compressione, ma anche nel ridurre il tempo di compressione. In generale, il filtro a membrana esegue il processo di filtrazione fino alla metà del tempo e aumenta l’efficienza produttiva fino al 50%.

- In modalità standard, la pressione di espansione può essere aumentata a 15 pressioni aperte e, anche in determinate condizioni, la pressione può essere impostata su numeri più alti.

Fasi della membrana filtropressa

Il ciclo combinato e operativo della membrana filtropressa può essere riassunto come segue:

- Filtropressa di chiusura

- Carico o alimentazione dei kuwaitiani

- Formatura di torte

- Compressore e ottimizzazione della qualità dei dolci fino a gradi definiti

- Apertura del filtro

- Scarico torte

Capacità di compressione aggiuntiva nella pressa a membrana filtrante

Per ottenere una qualità migliore e più ottimale, il metodo a doppia compressione può essere utilizzato nelle membrane della filtropressa. Infatti, le migliori prestazioni della membrana filtropressa dipendono dal metodo di compressione aggiuntiva. Il grado di questa compressione è una funzione delle particelle sospese nel liquame. Infatti, un corretto risciacquo durante la compressione ci dà più fiducia nelle prestazioni delle membrane. Al fine di ottenere una maggiore qualità durante il risciacquo della torta, è necessario eseguire operazioni di compressione al fine di aumentare la qualità del risciacquo della torta. Questa operazione include i seguenti passaggi:

- Membri Shastashvi

- Utilizzare il pompaggio dell’aria sui filtri

- Nucleo filtrante a membrana e pompaggio di aria compressa sul nucleo

Ricorda che durante il lavaggio del filtro, il pezzo deve essere prestampato per garantire la stabilità del filtro e prevenire crepe o spazi vuoti sui filtri durante l’allungamento.

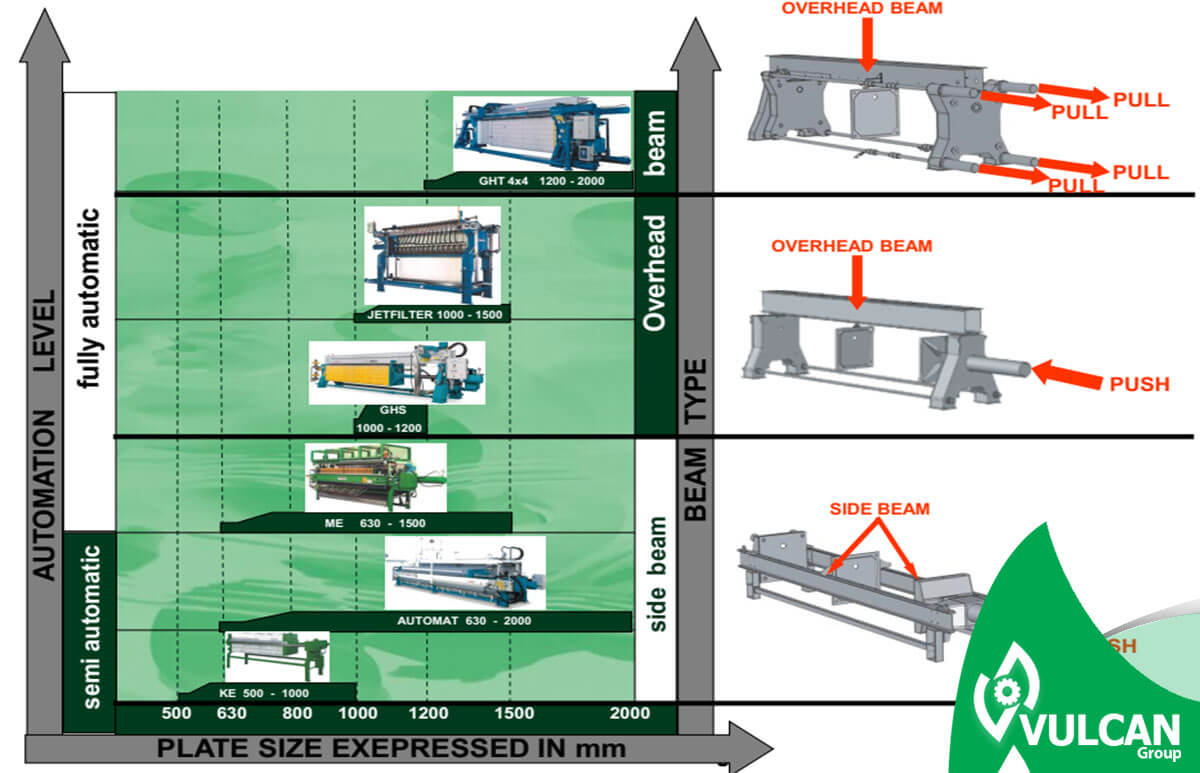

Design della struttura della filtropressa

- Sistema di compressione per cilindro tipo jack superiore Heavy Duty

- Sistema di trazione per cilindro tipo martinetto superiore gamma media

- Sistema di trazione per un tipo di chiusura del cilindro laterale minima

Ampia gamma di filtropresse

Filtropresse di tipo portatile

Vantaggi delle unità di filtrazione mobili:

- Essere compatti.

- Fabbrica completa per tutte le applicazioni

- Facile accesso per il personale alla fabbrica, sia per il funzionamento che per la manutenzione

- Ha una vasta gamma di applicazioni utilizzando diversi metodi di ventilazione dei fanghi

Filtropresse a membrana

Ogni modello di filtropressa può essere dotato di:

- Fogli completi di membrana in gomma

- Pagine Chimber Perfect

- Pagine di sintesi membri elastici e chimber

Autobiografia e storia della produzione di pezzi nel Gruppo Vulcan

I PRINCIPALI PRODUTTORI DI FILTROPRESSE CON METODO A MEMBRANA SONO LE AZIENDE MSE E JVK DALLA GERMANIA E METSO MINERAL DAL CONSORZIO SVEDESE. I restanti produttori sono principalmente produttori di filtropresse a camera e appartengono alla Repubblica popolare cinese.

La scintilla della produzione della parte strategica della filtropressa a membrana è stata creata in Vulcan Group nel gennaio 1396. Il punto ovvio di questo piano è il lavoro autonomo e la ricerca e lo sviluppo. In una parola più chiara, basata sulla pratica dell’economia resistiva e la costruzione all’interno di questo progetto è diventato operativo.

Grazie all’esistenza di un’infrastruttura adeguata nel settore dello stampaggio del Gruppo Vulcan e all’uso di moderne macchine per la costruzione di stampi come CNC a intervalli e, soprattutto, manodopera specializzata che è considerata la capitale spirituale più importante dell’organizzazione, con 500 persone ottimizzate è stata raggiunta la progettazione del complesso stampo a membrana.

Utilizzando una potente pressa a compressione di 1800-2000 tonnellate con dimensioni di 3 * 2 * 1,5 metri, il progetto pilota con un numero limitato di tentativi ed errori è stato superato con successo e la parte finale è stata prodotta.

Progettazione e fabbricazione di piastre filtranti a membrana

La creazione di un elemento da un componente da solo non aiuta la localizzazione. E in pratica, il resto dei pezzi è ancora nella gola delle importazioni e del collo di bottiglia delle sanzioni. Pertanto, il gruppo Vulcan ha identificato altri componenti strategici del sistema di filtropresse a membrana fino alla conclusione che anche la produzione di membrane portamembrana in teflon è di grande importanza e la domanda per la produzione futura è sempre stata sentita.

Considerando le infrastrutture desiderabili come quelle menzionate all’inizio della presentazione, il Gruppo Vulcan è riuscito a realizzare la produzione e la produzione di un campione di teflon di sistema filtrante a membrana affidandosi a manodopera esperta e macchinari aggiornati nel più breve tempo possibile.

Capacità massima di produzione di 2000(L)3000. (W) e i campioni di prova sono stati prodotti con successo e le prove hanno avuto esito positivo.

In caso di supporto della National Iranian Copper Industries Company, come la precedente cooperazione sulla produzione e localizzazione di filtropresse a membrana, Vulcan Industrial Group annuncia la sua piena disponibilità a produrre e produrre taffelny a membrana a piastra filtrante.

Perché la filtropressa a membrana è strategica?

Il sistema di filtropressa con tecnologia a membrana è uno dei metodi più aggiornati e tecnologici al mondo. Tutte le principali aziende del mondo beneficiano di questo sistema nella lavorazione dei loro materiali commerciabili. In Iran, a causa del gran numero di mine, questo sistema ha una forte presenza.

La costruzione di questo pezzo è limitata a pochi paesi specifici che non superano il numero di dita di una mano. Questo è il motivo per cui il potere contrattuale del fornitore è molto alto. Inoltre, a causa delle sanzioni e della necessità di mediazione, il prezzo del pezzo per la consegna in Iran è parecchie volte più alto.

L’alto prezzo di questo pezzo non è dovuto alla quantità di materiali di consumo di questo pezzo e infatti la necessità di elevate conoscenze tecniche per produrre e stampare è la ragione principale di questo aumento di prezzo. In effetti, il produttore di questo pezzo sta vendendo tecnologia piuttosto che solo un pezzo di gomma.

Articoli e industrie che devono utilizzare membrane filtranti

L’importanza della purificazione e della produzione di torte può essere vista in diversi settori. Al giorno d’oggi, molte industrie vedono molte preoccupazioni nella qualità e nella produzione del loro lavoro a causa dell’alto costo della filtrazione con vecchi metodi e della mancanza di raggiungere la qualità desiderata. Fortunatamente, l’uso di filtri compatti o presse a membrana è stato in grado di coprire molte di queste preoccupazioni e riducendo la quantità di tempi di fermo e aumentando la qualità del lavoro e riducendo i tempi di produzione delle torte, ha portato i migliori risultati per una varietà di settori. Fortunatamente, con la localizzazione di questo tipo di filtro in Iran e da parte di Vulcan Industrial Group, è stato possibile accedere a questi filtri all’interno dell’Iran e con conoscenze native ed eccellenti servizi post-vendita.

Le piastre a membrana hanno speciali elementi filtranti a volume variabile. Ciò ha portato all’utilizzo di membrane filtropresse per tutti i tipi di applicazioni generali e specifiche.

Le principali industrie che possono e sono suggerite per utilizzare membrane filtropresse nel loro settore includono:

- Industrie minerarie e minerarie

- Metalli (ferro, nichel, rame, zinco)

- Non metalli

- Metalli puri (oro, argento, platino, palladio)

- Lavorazione del carbone

- Lavorazione del carbonato di calcio

- Minerali in genere (silicati, argilla, caolino, ecc.)

Industria mineraria

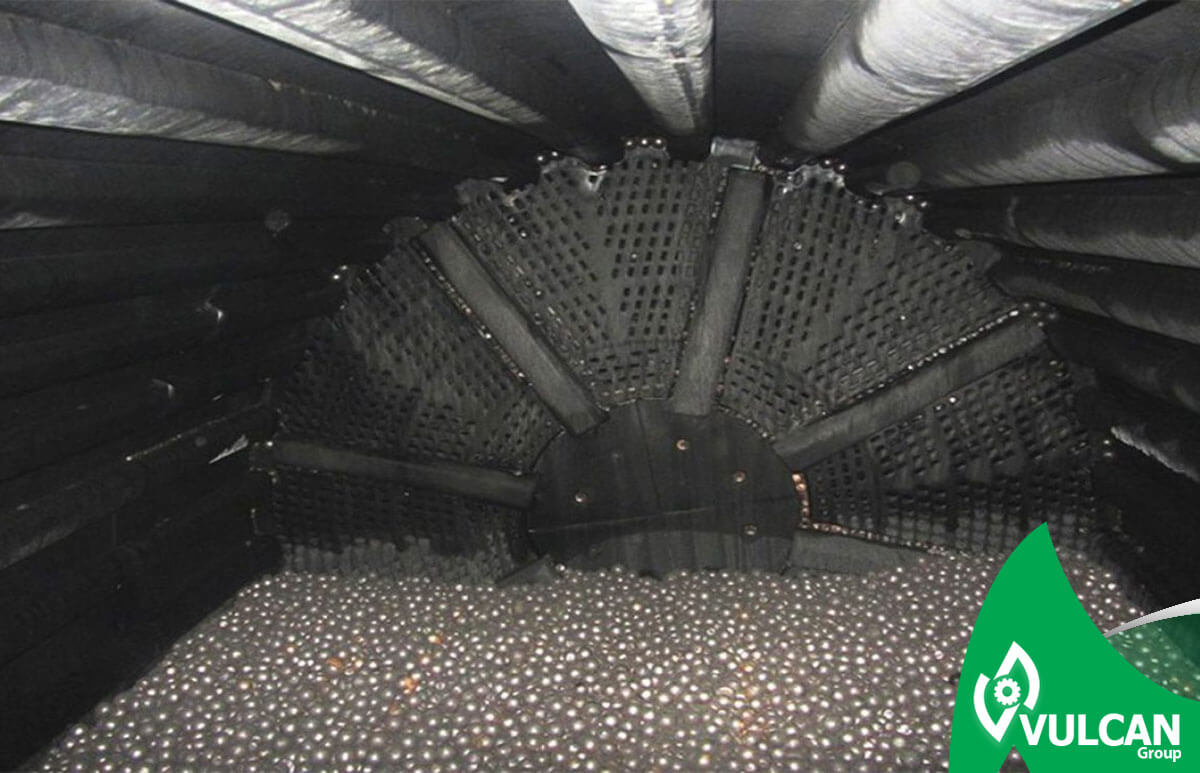

Impianto per filtrazione di concentrato minerale (filtropressa a membrana)

Drenaggio di membrane o camere o entrambe.

Per la disidratazione del concentrato minerale, sono state progettate e prodotte filtropresse, dotate di una combinazione di membrana e piastre a camera.

Le piastre a membrana hanno membrane in gomma sostituibili.

Filtrazione del concentrato di minerale

In base al volume del concentrato, vengono progettati due diversi tipi di filtropressa a membrana:

- ME: Modello cilindro laterale

- GHT 4*4: modello cilindro superiore

Filtropressa a membrana

Utilizzando filtropresse a membrana, è possibile ottenere elevate quantità di solidi secchi: 91-95%

- Disidratazione dei rifiuti

Oggi, la gestione dei rifiuti è diventata importante nell’industria mineraria per molte ragioni:

- Normative ambientali

- Spazio occupato. Non valido.

- Acqua e acque reflue

Disidratazione dei rifiuti

Per soddisfare queste esigenze minerarie, creare una camera filtropressa con un lungo pacco di piastre, che è possibile installare un numero di: 200 pagine 2000 x 2000 mm

I principali vantaggi di questo metodo sono:

Ridurre i costi di investimento

Riciclaggio dell'acqua

Risparmia spazio

Metallurgico

- Hydromatlorji

- Raffinazione dei metalli (zinco, rame, vanadio, cromo, manganese)

- Purificazione di metalli puri e rari (oro, argento, palladio, platino)

- Impianti siderurgici e di colata (trattamento fumi)

Nei processi metallurgici, diverse filtropresse in conformità con diversi processi metallurgici hanno molte applicazioni.

- Dopo i processi di lisciviazione

- Dopo i processi di cementificazione

- Dopo i processi di neutralizzazione

- Per lucidare una sospensione chimica

Dipartimento Chimico e Farmaceutico

Chimico

- Chimica di precisione

- Chimica di base

- Fertilizzanti e pesticidi

- Pigmenti e coloranti

- Materie plastiche e resine sintetiche

- Cosmetici, saponi e grassi e oli

- Petrolchimico

- Correzione del livello

- Recupero del piombo dalle batterie

Industria farmaceutica

- Vaccini

- Antibiotici

- Derivati del sangue

- Pectina

Industrie metallurgiche e chimiche

Lavaggio torte

Spesso, nelle sezioni chimiche e metallurgiche, è necessario lavare la torta per rimuovere sale, acido residuo, ecc. Per questo motivo, la filtropressa è dotata di piastre a membrana complete del sistema di lavaggio della torta.

Industria alimentare

- Agricoltura e alimentazione

- Industria lattiero-casearia

- Distillazione

- Mattatoio

- Industria saccarifera

- Industria della piantagione

- Fabbrica di olio

Industria della ceramica e del cristallo

- Produzione di piastrelle

- Produzione di arenaria

- Produzione di mix ceramico (barotin)

- Vetro e cristallo

Alta temperatura

Quando si lavora con prodotti altamente viscosi (ad esempio in fase oleosa), la filtrazione avviene ad alte temperature (<100°C).

In questi casi la filtrazione corrisponde a:

– Utilizzare piastre PVDF (fluoruro di polivinilidene) con membrana in Viton;

– Iniezione di acqua calda in piastre; per controllare la temperatura ed evitare shock termici;

-Utilizzare rivestimento in PE (poliestere) con bordi in gomma Viton

Le industrie includono casi tossici

Nel caso della filtrazione di prodotti contenenti componenti tossici, esiste la possibilità di rilasciare vapori nocivi. Per questa applicazione di filtrazione, le filtropresse sono separate dall’ambiente circostante da cappe aspiranti che rimuovono i vapori dalla postazione di lavoro dell’operatore.

Industria degli esplosivi (Filtropressa ATEX)

I filtri utilizzati nelle industrie chimiche, petrolchimiche e farmaceutiche devono spesso essere attrezzati per operare in aree classificate come zone a rischio di esplosione.

Alcune delle funzionalità specificate sono disponibili come segue:

-Design del telaio adatto per la scarica elettrica a terra;

-L’utilizzo di piastre in polipropilene e miscela di carbonio, per prevenire deformazioni causate da scariche elettrostatiche;

– Copertura con fibre conduttrici, al fine di fornire una scarica elettrica del terreno,

– Installazione di specifiche valvole, elettrovalvole e dispositivi di strumentazione da installare nell’area specificata dalle normative;

-Applicazione di vernice senza alluminio;

– Utilizzo di materiali plastici conduttori a bassa capacità.

Industria corrosiva

Quando si purificano i metalli, è necessario utilizzare sospensioni con valvole a pH molto basso.

In questi casi, i filtri sono progettati che hanno alcune caratteristiche aggiuntive:

- Collettori di protezione tramite piastre in PP (polipropilene) fissate utilizzando lo stesso tipo di davanzali;

- Applicazione di rivestimenti in polipropilene, tubi e valvole o materiali plastici,

- Applicazione di speciale vernice epossidica per proteggere il telaio da danni chimici;

- Protezione del vassoio antigoccia attraverso catrame epossidico (EPOXY-TAR);

- Installare Viton O’Brien o guarnizioni

Tutto

Per trattare prodotti con bassissima filtrabilità e quando la separazione dal coperchio del filtro è difficile, i produttori di filtrazione hanno introdotto una nuova filtropressa JETFILTER con le seguenti specifiche:

- Alimentare “pagina per pagina” utilizzando iniettori;

- Spessore della camera ridotto,

- Apertura e chiusura simultanea della piastra mobile dall’alto verso il basso per scaricare la sezione stampata,

- Pulizia degli ostacoli per garantire che lo stampo venga scaricato automaticamente dal coperchio,

- Pulizia della barriera con acqua ad alta pressione per rimuovere qualsiasi parte residua dello stampo dai rivestimenti.

Bassa concentrazione

Nel caso di “lucidatura” quando il prodotto filtrato contiene una bassissima concentrazione di solidi in sospensione, l’obiettivo principale è quello di ottenere un flusso filtrato altamente puro. Nella filtrazione vengono utilizzate le seguenti attrezzature tecniche:

Creare uno strato di cibo fossile sul tessuto per garantire che il materiale filtrato sia completamente privo di particelle solide entro pochi secondi dall’avvio del filtro.

Lo strato di cibo fossile viene eseguito in linea per facilitare la percentuale di lavorazione dei solidi, utilizzando “piastre e telai” con alloggiamento molto sottile, componenti filtranti in carta o cartone.

Saidgi

Nel settore minerario (ad es. rame, zinco, piombo, ferro, carbone, ecc.) i fanghi filtrati hanno solitamente un’elevata abrasività grazie all’elevata concentrazione, all’ottima filtrabilità e all’elevata velocità di alimentazione. Pertanto, la filtrazione di alcuni dispositivi specifici, quali:

- Applicazione di tele filtranti con fibre speciali ad alta resistenza meccanica;

- L’uso di valvole speciali, realizzate con materiali antiabrasivi;

- Alimentare il flusso del tubo per eliminare il rischio di sedimentazione e blocchi.

- Utilizzare pompe centrifughe antiabrasione.

Conclusione

Per ogni impianto di filtrazione viene progettato, realizzato e installato su misura. Infatti, ogni filtropressa viene prodotta in conformità con i dati di processo del cliente.

Macchina da stampa per la filtrazione degli ordini online

Per effettuare un ordine, basta inserire i tuoi dati e il numero di contatto, i nostri esperti ti contatteranno al più presto.

Domande frequenti sulla membrana della filtropressa

Il processo di progettazione e produzione delle membrane filtropresse varia notevolmente a seconda dei diversi settori ed è il tipo di progetto che determina la struttura di questi filtri. Di conseguenza, Vulcan Sanat Sepahan Company produce la maggior parte delle sue filtropresse a membrana per vari settori mediante personalizzazione perché all’inizio viene eseguito un tipo di industria accurato e il miglior tipo di filtropressa viene considerato in base al tipo di lavoro e quindi viene eseguito il processo di produzione.

La membrana Filter Press in Vulcan Sanat Sepahan Group è stata studiata e sviluppata nel gennaio 1396 e dopo 500 ore di lavoro ha raggiunto la fase di produzione.

Articoli correlati

How useful was this post?

Click on a star to rate it!

Average rating 5 / 5. Vote count: 2

No votes so far! Be the first to rate this post.