pompa per liquami

Pompa per liquami

In generale, una pompa si riferisce a un dispositivo che energizza il fluido e lo fa spostare da un punto all’altro. L’energia trasferita al fluido include energia cinetica di compressione e potenziale. Pompe di separazione in base a vari fattori come il modo di trasferire energia al fluido, il tipo di fluido, i materiali utilizzati nel pompaggio e … Faccia.

Pompa per liquami

In generale, una pompa si riferisce a un dispositivo che energizza il fluido e lo fa spostare da un punto all’altro. L’energia trasferita al fluido include energia cinetica di compressione e potenziale. Pompe di separazione in base a vari fattori come il modo di trasferire energia al fluido, il tipo di fluido, i materiali utilizzati nel pompaggio e … Faccia.

sommario

I dispositivi più antichi che sono stati utilizzati per soddisfare le esigenze dell’uomo sono pompe che sono state utilizzate da migliaia di anni fa, dalle piccole alle grandi e semplici a quelle avanzate prima in agricoltura e trasferendo l’acqua dalle profondità della terra alla sua superficie, e poi con il progresso della scienza e dell’industria e della tecnologia in tutti i campi industriali, ha trovato il suo posto. Anche in un’auto convenzionale di diversi tipi, per molte occasioni come pompa dell’acqua, pompa dell’olio, stazione di servizio, pompa di lavaggio del vetro e . . È stato usato, e si può effettivamente affermare, che l’industria meno la pompa è zero, e non può esistere.

Le pompe sono ampiamente utilizzate nell’industria per fornire servizi di raffreddamento e lubrificazione, trasferire fluidi per la lavorazione e fornire propulsione nei sistemi idraulici. In effetti, la maggior parte degli impianti di produzione, degli edifici commerciali e dei comuni si affidano a sistemi di pompaggio per le loro operazioni quotidiane. Nel settore manifatturiero, le pompe forniscono il 27% dell’elettricità utilizzata dai sistemi industriali. Nel settore commerciale, le pompe sono utilizzate principalmente nei sistemi di riscaldamento, ventilazione e condizionamento dell’aria (HVAC) per fornire acqua per il trasferimento di calore. I comuni utilizzano pompe per il trasporto e la raffinazione dell’acqua e delle acque reflue e per il drenaggio del terreno. Poiché soddisfano queste diverse esigenze, le pompe variano in dimensioni da una potenza a diverse migliaia di cavalli.

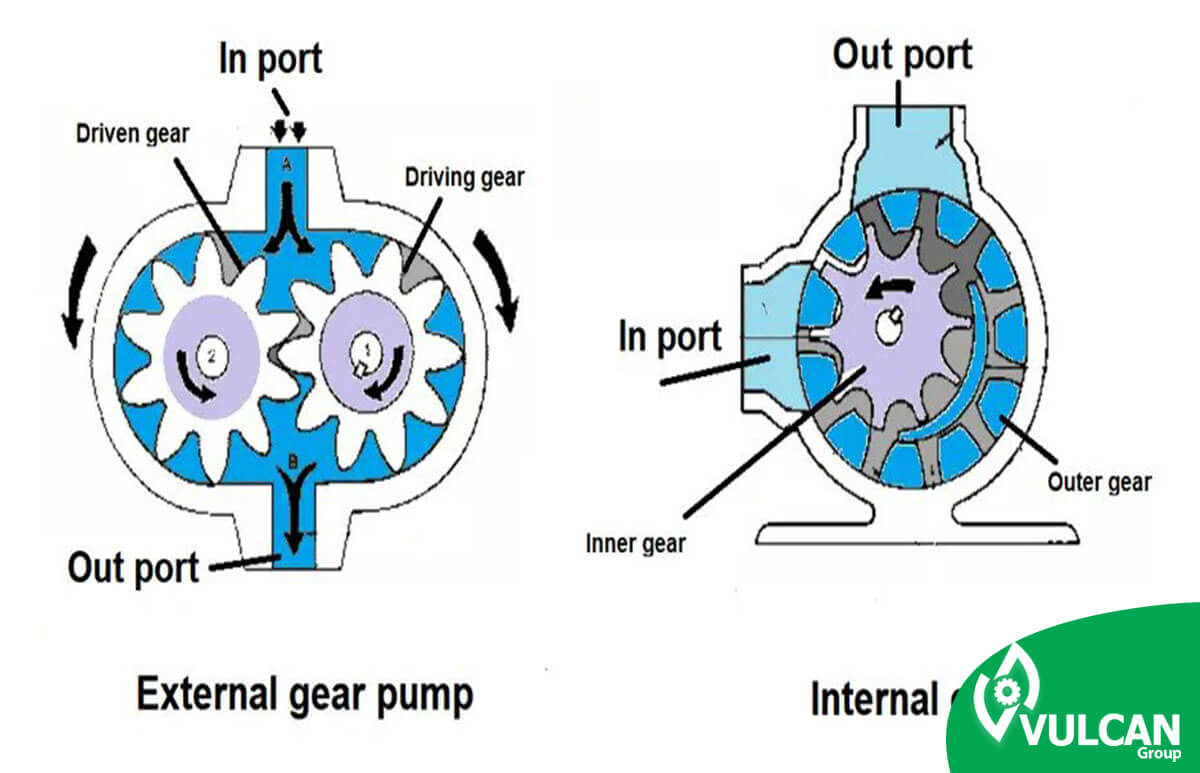

Oltre a una vasta gamma di dimensioni, le pompe sono disponibili in molti tipi diversi. Sono classificati con il metodo di aggiunta di energia a un fluido: pompe volumetriche con pressione diretta del fluido. Le pompe centrifughe (chiamate anche “pompe rotodinamiche”) accelerano il fluido e convertono questa energia cinetica in pressione. Tra queste classificazioni, ci sono diverse sottocategorie. Le pompe volumetriche includono pistoni, viti, lame scorrevoli e tipi rotanti. Le pompe centrifughe comprendono tipi assiali (girante), flusso misto e flusso radiale. Ci sono molti fattori che determinano quando si sceglie il giusto tipo di pompa per un’applicazione. Spesso diversi tipi di servizi forniscono gli stessi requisiti.

L’affidabilità della pompa è importante – è spesso critica. Nei sistemi di raffreddamento, il guasto della pompa può portare al surriscaldamento delle apparecchiature e danni catastrofici. Nei sistemi di lubrificazione, prestazioni inadeguate della pompa possono dissipare le apparecchiature. In molte centrali petrolchimiche ed elettriche, i guasti alle pompe possono causare una significativa riduzione della produttività.

Le pompe sono essenziali per il funzionamento quotidiano di molte strutture. Tende ad aumentare le prestazioni delle pompe protettive per garantire che le esigenze del sistema siano soddisfatte in ogni circostanza. Al fine di garantire che le pompe siano abbastanza grandi da soddisfare le esigenze del sistema, gli ingegneri spesso trascurano l’alto costo delle pompe e, d’altra parte, eliminano i rischi per la sicurezza aggiungendo più capacità alle pompe. Sfortunatamente, questo aumenta il costo di manutenzione del sistema. Inoltre, le pompe giganti richiedono in genere una manutenzione frequente rispetto alle pompe di dimensioni convenzionali. L’energia del flusso in eccesso aumenta l’usura dei componenti del sistema, che danneggia la valvola, la tensione al tubo e il rumore del funzionamento del sistema in eccesso.

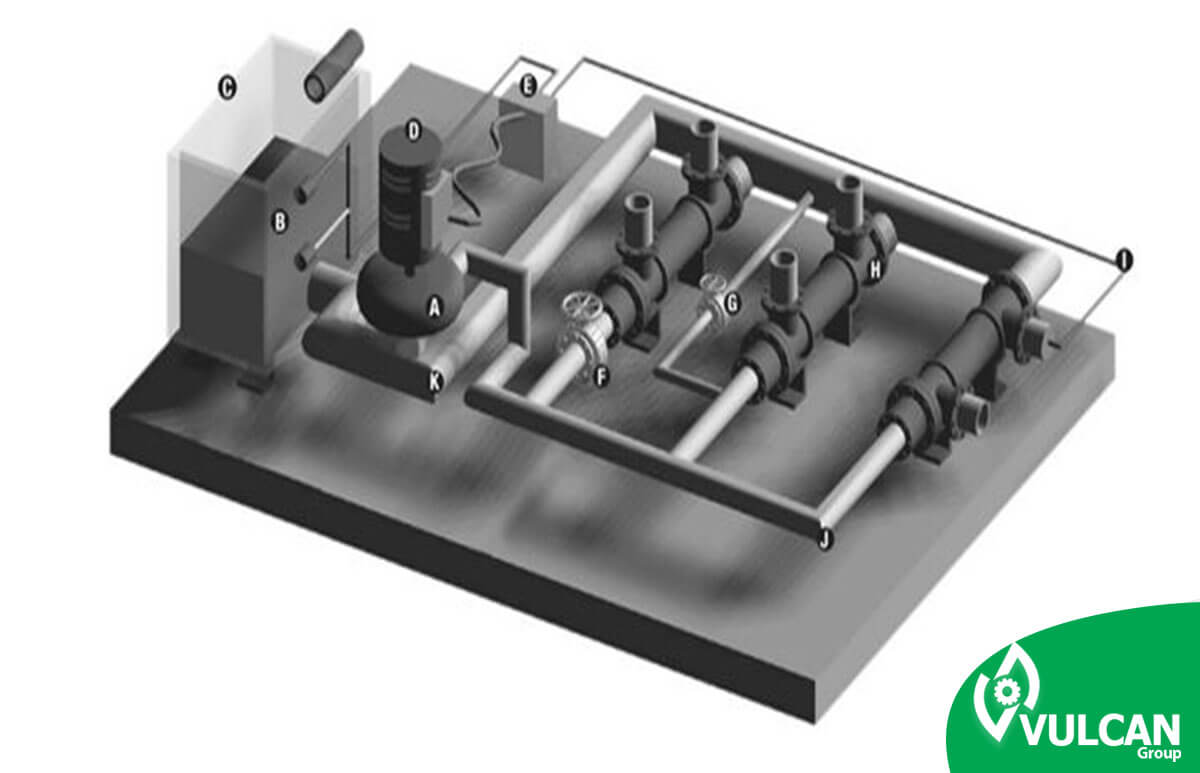

Componenti del sistema di pompaggio

I sistemi di pompaggio tipici sono costituiti da cinque componenti di base: pompe, tenute primarie, tubi, valvole e attrezzature finali (come scambiatori di calore, serbatoi e attrezzature idrauliche). Un tipico sistema di pompaggio e i suoi componenti sono mostrati nella Figura 5.

Guida:

A= Pompa

B = Indicatori di livello

C = Serbatoio, stoccaggio di liquidi

D = Motore della pompa

E = Controllore motore

F = valvola a farfalla

G = valvola di scelta rapida

H = Scambiatore di calore

I = Linea di strumentazione

J = Tubo di scarico della pompa

K = Pompa di aspirazione

Componenti comuni del sistema di pompaggio

Tipi di pompe

Le pompe sono disponibili in un’ampia varietà di tipi, dimensioni e materiali e possono essere classificate in due categorie: cilindrata positiva e cilindrata centrifuga. Queste categorie si riferiscono al modo in cui la pompa aggiunge energia al fluido di lavoro. Le pompe volumetriche comprimono il fluido con un atto di caduta del volume, essenzialmente schiacciando una quantità di fluido pari al volume di spostamento del sistema ad ogni impatto del pistone o rotazione dell’albero. Le pompe centrifughe funzionano aggiungendo energia cinetica a un fluido utilizzando una girante rotante. Quando il flusso nella parte del diffusore della pompa diminuisce, l’energia cinetica del fluido viene convertita in pressione.

Sebbene due pompe volumetriche e centrifughe possano essere utilizzate in molte applicazioni, le pompe centrifughe sono più comuni perché sono semplici e sicure, richiedono poca manutenzione e hanno una lunga durata operativa. Le pompe centrifughe di solito subiscono meno erosione rispetto alle pompe volumetriche e richiedono meno sostituzioni. Sebbene l’imballaggio meccanico o la sigillatura debbano essere sostituiti periodicamente, questo è solitamente conveniente e richiede meno tempo. Le pompe centrifughe possono anche funzionare in una vasta gamma di condizioni. Il possibile rischio di danni causati da una posizione inadeguata della valvola è basso se vengono prese precauzioni.

Le pompe centrifughe hanno un rapporto portata/pressione variabile. Una pompa centrifuga ad alta pressione del sistema riduce il flusso mentre funziona contro la bassa pressione del sistema.

Al contrario, le pompe volumetriche hanno un volume di cilindrata fisso. Di conseguenza, la loro portata di produzione è direttamente proporzionale alla loro velocità. La pressione che generano è determinata dalla resistenza del sistema a questo flusso. Le pompe volumetriche presentano vantaggi operativi che le rendono pratiche per applicazioni specifiche. Queste pompe sono solitamente più adatte alle seguenti condizioni:

- Il fluido utilizzato è molto viscoso.

- Un sistema che richiede alta pressione e basse prestazioni di flusso della pompa.

- La pompa deve essere in grado di riempirsi da sola.

- Il fluido utilizzato non dovrebbe avere elevate forze di taglio.

- Il flusso deve essere misurato o controllato con precisione.

- L’efficienza della pompa è molto preziosa.

In generale, la divisione delle pompe si basa su vari fattori come il modo di trasferire energia al fluido, il tipo di fluido, i materiali utilizzati nella fabbricazione della pompa, ecc. Faccia.

La classificazione delle pompe in termini di modalità di lavoro e principi è suddivisa in due categorie generali:

Tipo di pompa dinamica

Pompe volumetriche

Pompa di tipo cinetico Pompa dinamica

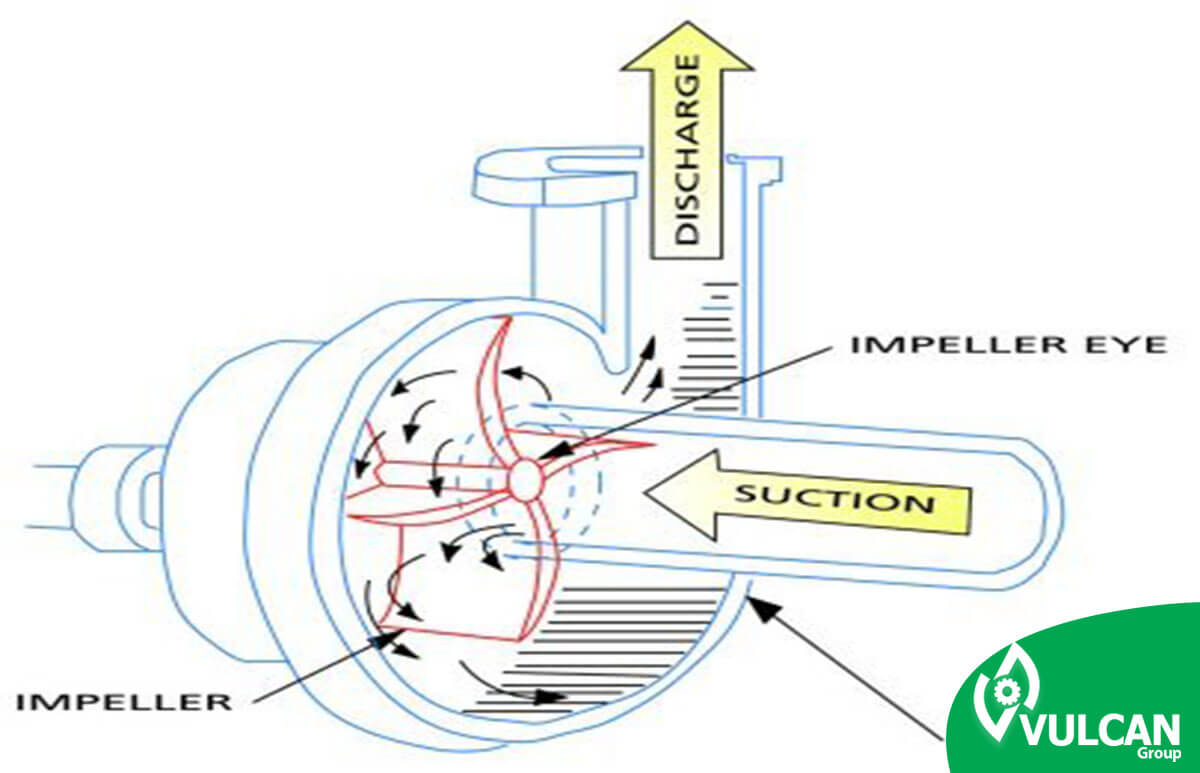

La base di questo tipo di pompe si basa sull’aggiunta di energia cinetica ai liquidi, che viene effettuata sotto forma di velocità o movimento al liquido attraverso il meccanismo della pompa, che sono giranti, che parte dell’energia cinetica prodotta all’interno della pompa e qualche altra quantità nell’uscita della pompa viene convertita in energia di pressione. Questi tipi di pompe sono classificati nelle seguenti categorie generali:

1- Pompa centrifuga

Pompa a flusso misto

Pompa a flusso assiale

4 – Pompa periferica

Pompe volumetriche

Sono divisi in due categorie principali:

Pompe alternative

Le pompe alternative sono classificate in tre categorie generali:

1 – Pompa a pistoni

2 – Pompa a stantuffo

Pompa a membrana

Pompa rotativa B

Pompe a rotore a 1 asse singolo

2 pompe multiple a rotore

In questa sezione, spieghiamo alcuni dei tipi di pompe menzionati e spieghiamo brevemente:

Pompa per liquami o pompe di trasferimento materiale

Il liquame può essere una miscela di qualsiasi tipo di fluido con alcune particelle solide. La combinazione di tipo, dimensione, forma e quantità di particelle solide, insieme alla natura del trasferimento del fluido, caratterizza le caratteristiche e le proprietà precise del flusso di fanghiglia.

Specifiche dei liquami

In linea di massima i fanghi possono essere divisi in due gruppi saturi e insaturi generali. I fanghi insaturi contengono particelle molto morbide che possono creare miscele stabili e uniformi che aumentano la viscosità del fluido. Questi fanghi di solito hanno basse proprietà abrasive, ma a causa del fatto che di solito non si comportano come i fluidi ordinari, è necessario prestare particolare attenzione quando si sceglie una pompa. Quando le particelle solide nella lastra sono abbastanza grandi da distanziare il comportamento del fluido dal comportamento dei fluidi ordinari, sono chiamati fluidi non newtoniani.

I fanghi saturi sono composti da particelle ruvide e neutre che tendono a formare una miscela non uniforme, quindi è necessario prestare particolare attenzione ai calcoli del flusso e della potenza. Queste particelle ruvide hanno molte proprietà abrasive e costituiscono la maggior parte delle applicazioni di liquami. Questo tipo di liquame è anche chiamato liquame eterogeneo.

Cos’è la pompa per liquami?

Vengono utilizzate pompe volumetriche e tipi speciali di pompe, ma il tipo più comune di pompa per liquami è la pompa centrifuga. Le pompe centrifughe per liquami, come le pompe centrifughe a liquido pulito, utilizzano la forza centrifuga che si ottiene ruotando la girante della pompa, esercita una forza cinetica al liquame. Tuttavia, la somiglianza tra pompe centrifughe per liquami e pompe centrifughe a liquido pulito finisce qui.

Nel processo di selezione delle pompe centrifughe per liquami, devono essere prese in considerazione considerazioni quali le dimensioni della girante della pompa, il passaggio di materiale solido, la corretta tenuta e la selezione ottimale delle parti per una lunga durata. Queste sono considerazioni preliminari per gli ingegneri incaricati di selezionare il materiale materiale per i componenti della pompa che devono essere resistenti all’abrasione, all’erosione e alla corrosione delle parti a contatto con il fluido.

Per ottenere basse velocità di lavoro, le pompe per liquami sono di dimensioni maggiori rispetto alle pompe per acqua pulita, il che riduce la velocità del fluido e riduce i tassi di usura. Anche i cuscinetti e gli assi sono molto più resistenti e rigidi.

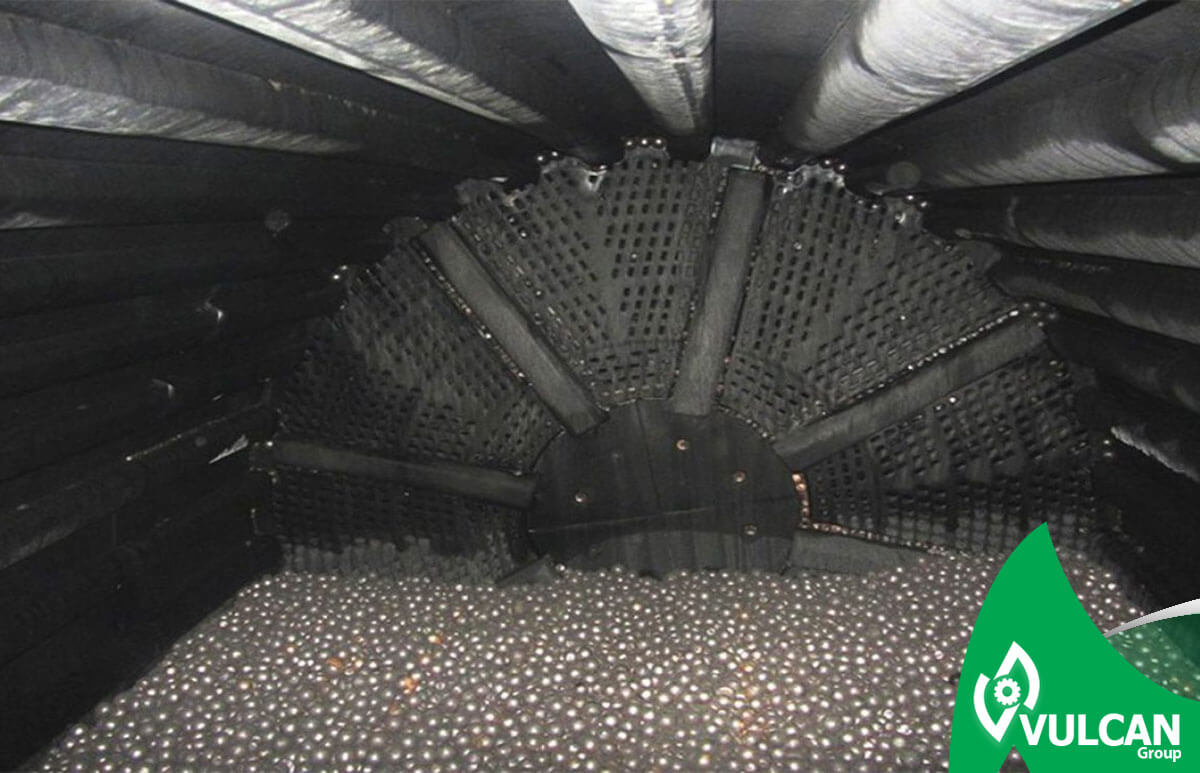

Componenti della pompa per liquami

Farfalle

Le giranti delle pompe sono le principali parti rotanti, che di solito hanno pale che applicano forza centrifuga al fluido e guidano il fluido.

Le giranti della pompa dei liquami sono solitamente semplici o di tipo Francis.

Le lame semplici sono singole curve e piatte, mentre le lame Francis tessono i bordi dell’ingresso all’occhio della farfalla.

Alcuni dei vantaggi delle lame Francis possono essere attribuiti a una maggiore efficienza, a una migliore aspirazione e, in alcune pompe per liquami, a prolungare in una certa misura la durata delle parti soggette a usura, che può essere in parte attribuita al miglioramento dell’angolo di attacco del fluido all’ingresso.

Le pale semplici, in molte applicazioni di slurs, mostrano migliori caratteristiche di resistenza all’abrasione rispetto alle pale Francis e anche quando sono necessarie eliche elastomeriche, queste eliche hanno una caratteristica più adatta.

Il numero di eliche delle pompe per liquami varia da 3 a 6 a seconda delle dimensioni delle particelle di liquame.

Le eliche delle pompe per liquami sono solitamente chiuse, ma a volte vengono utilizzate pompe semiaperte e aperte per applicazioni specifiche.

In questi casi, le eliche sono generalmente di tipo chiuso perché questa farfalla ha una maggiore efficienza e ha meno usura nella gamma del rivestimento anteriore. Le giranti semiaperte sono comunemente utilizzate nelle piccole pompe quando il blocco è problematico dalle particelle solide e le giranti aperte vengono utilizzate per generare forza di taglio per il pompaggio a pavimento.

Un’altra caratteristica delle pompe per liquami sono le pale ausiliarie sul retro e sulla parte anteriore delle piastre dell’elica. Queste pale hanno due funzioni principali: in primo luogo, riducendo la pressione (che inibisce il ritorno dell’acqua alla molla della girante e riduce anche la pressione nella camera di tenuta) e in secondo luogo ruotando il movimento delle pale per evitare che i solidi si depositino tra il guscio e la girante.

Uno dei criteri più importanti della progettazione della girante sono i modelli di flusso e la velocità di usura all’interno della pompa.

Una vasta gamma di eliche standard soddisfa la maggior parte delle applicazioni come il pompaggio di materiali per liquami, ma sono disponibili anche giranti di design non standard.

Continuando a fare riferimento all’uso di licenze non standard.

Pompaggio del carbone: particelle di grandi dimensioni possono causare la chiusura di eliche a 5 pale, quindi un’elica speciale con 4 pale può essere adatta.

Pompaggio di materiali fibrosi e in fibra: le fibre lunghe possono bloccare l’ingresso della girante della pompa standard, quindi una girante meno restrittiva può essere adatta a questo.

Ingresso testa alta: quando la testa è troppo alta e la capacità di resistenza della tenuta centrifuga è maggiore della capacità di tenuta centrifuga, quindi una girante differenziale può essere adatta.

Riduzione del diametro della girante: In alcune applicazioni speciali, è richiesta una riduzione del diametro della girante, e questo se c’è più usura rispetto alle giranti di grande diametro; pertanto, il numero di giri della girante deve essere ridotto.

Riduzione dell’occhio della farfalla: in alcune applicazioni con usura molto elevata come l’uscita del mulino, una farfalla speciale con un occhio piccolo può prolungare la durata di usura della farfalla.

Pelli

Per ridurre il tasso di usura nelle pompe per liquami, la velocità del fluido nella maggior parte dei gusci delle pompe per liquami è (più lenta)) rispetto alle pompe dell’acqua, riducendo così la velocità all’ingresso della pompa.

La forma a guscio delle pompe per liquami è generalmente sotto forma di una forma cocleare o circolare con un’elevata scioltezza nel punto di schiacciamento.

L’efficienza di questo tipo di guscio è inferiore a quella dei gusci, ma la durata di abrasione del guscio è significativamente aumentata.

Alberi

Gli alberi nelle pompe sono elementi rotanti che vengono utilizzati per trasferire energia e spostarsi alla girante della pompa. La forma geometrica dell’albero è solitamente sotto forma di un cilindro della scala. L’uso di spalle, filettature e spazzole sugli alberi è un ottimo modo per installare componenti come eliche, cuscinetti e pulegge e sopportare i carichi assiali causati da essi.

La deformazione degli alberi non è influenzata dalla loro resistenza, ma dalla loro rigidità, che è indicizzata dal modulo di elasticità del materiale, e per tutti gli acciai è essenzialmente un valore fisso. Per questo motivo, la resistenza dell’albero alla deformazione non può essere controllata scegliendo il tipo di materiale, ma l’unico modo per controllarlo è modificare le dimensioni geometriche dell’albero. Per ridurre al minimo lo spostamento nella testa dell’albero, la lunghezza della parte interessata dovrebbe essere il più breve possibile.

Carichi assiali dei cuscinetti: nei casi in cui i carichi assiali sono significativi, è necessario trasferire in qualche modo questi carichi assiali all’albero e quindi attraverso i cuscinetti al supporto.

Trasmissione della coppia di torsione: molti alberi vengono utilizzati per trasmettere la coppia di torsione. Questa coppia viene solitamente trasferita all’albero da una cinghia di ingresso e l’albero stesso deve anche essere in grado di resistere a sollecitazioni e deformazioni di torsione. I componenti comuni per la trasmissione della coppia di torsione tra l’albero e i componenti installati su di esso sono:

- Spine

- Mille spine.

- Viti di regolazione

- Discussioni

- Tra di loro

- Contrazione o adattamenti compressivi

- Adattamenti Wedge

Per ulteriori informazioni sulla progettazione e il calcolo delle forze imposte agli alberi e altre informazioni, fare riferimento alle fonti citate alla fine del libro.

Cuscinetti

I cuscinetti sono realizzati per sopportare carichi radiali puri, carichi assiali puri o una combinazione di questi due tipi di carico.

In questa sezione, presentiamo una selezione di cuscinetti standard che possono essere utilizzati nelle pompe per liquami. Molti produttori di cuscinetti offrono ai loro clienti molte spiegazioni sui diversi tipi di cuscinetti sotto forma di manuali e cataloghi di ingegneria e puoi ottenere molte informazioni utili e utili da queste fonti.

Gamma di applicazioni delle pompe per liquami

Le pompe per liquami sono utilizzate nelle unità minerarie, in particolare nelle unità che utilizzano sistemi di separazione a umido. In questi sistemi, di solito è necessario spostare grandi volumi di liquami durante il processo.

Le pompe per liquami sono anche ampiamente utilizzate per smaltire rifiuti e ceneri da combustibili fossili nelle centrali elettriche. Altre applicazioni delle pompe per liquami includono mulini per letame, progetti di bonifica di terreni incolti, estrazione mediante dragaggio e trasferimento di carbone e minerali su lunghe distanze.

La crescente attenzione globale all’ambiente e al consumo energetico renderà sicuramente l’uso delle pompe per liquami molto più ampio nei prossimi anni.

Concetti di selezione dei materiali

La scelta dei materiali utilizzati per la realizzazione di pompe per liquami non è un processo preciso. Questo processo dovrebbe tenere conto di tutti i parametri che possono essere modificati nei materiali liquami e tenere conto delle restrizioni imposte. Queste restrizioni possono includere:

- Tipo di pompa

- Velocità di rotazione della girante nella pompa

- Opzioni disponibili da una gamma di modelli di pompe disponibili

Le informazioni di base richieste per la selezione dei materiali includono:

- La dimensione delle particelle solide che devono essere pompate.

- La forma e la durezza di queste particelle solide

- Proprietà di corrosione dei liquidi trasportati dalla pompa dei liquami.

Le casse utilizzate per le camicie e le giranti delle pompe sono composte da due gruppi principali

- Elastomeri

- Leghe fuse resistenti alla corrosione e all’erosione

Elastomeri

Tre tipi di elastomeri comunemente usati includono:

Gomma naturale

- Eccellente resistenza all’abrasione per i rivestimenti (sopra particelle solide fino a 2/1 pollice di dimensione), ma per particelle solide 4/1 di pollice ha un limite sulla girante della pompa.

- Per angoli molto acuti nei componenti della pompa potrebbe non essere adatto.

- I componenti solidi più grandi e le impurità possono essere danneggiati.

- Per evitare il cedimento del rivestimento negli angoli esterni dell’elica, la velocità circonferenziale della girante della pompa non deve superare i 5400.27 piedi / min 5,5900 m / s. (Per applicazioni specifiche, sono disponibili speciali formulazioni in gomma che consentono la velocità periferica della girante della pompa fino a 30 piedi / min.)

- Non adatto per oli, solventi e acidi forti.

- Non adatto a temperature superiori a 170 °C (77 °F).

Poliuretano

- Per il rivestimento, vengono utilizzate pompe che vogliono avere una velocità ambiente superiore a 5400.27 piedi / min 5,<> m / s. (restrizioni sull’uso di pneumatici naturali) e vengono utilizzati quando colpi occasionali all’elica della pompa causano danni ai pneumatici standard.

- Nei casi in cui l’abrasione è un letto scivoloso, ha una maggiore resistenza all’abrasione rispetto ai colpi direzionali.

- Rispetto alla gomma naturale, sono più resistenti all’abrasione alle particelle solide con spigoli vivi e in alcuni casi hanno una maggiore resistenza all’usura contro le particelle solide morbide rispetto alle gomme naturali.

- Non è adatto a temperature superiori a 158°C 70°C e soluzioni acide e alcaline, actoni, esteri, cloro e nitroidrocarburi. Modificando la formulazione, la resistenza alla temperatura di questi materiali aumenta e diminuisce in proporzione alla loro resistenza all’abrasione.

Elastomeri artificiali

Come neoprene, butile, hippalon, Viton di tipo A, ecc. Lo sanno. Questi materiali sono utilizzati in applicazioni chimiche speciali nelle seguenti condizioni.

- Hanno una resistenza all’usura inferiore rispetto alle gomme naturali.

- Hanno una resistenza chimica superiore rispetto alla gomma naturale e al poliuretano.

- Hanno temperature di esercizio più elevate rispetto alla gomma naturale e al poliuretano.

Leghe fuse resistenti alla corrosione e all’abrasione

In situazioni in cui le condizioni non sono adatte all’uso di pneumatici, come la presenza di particelle solide ruvide o particelle con un bordo tagliente, e nei casi in cui la girante della pompa ha elevate velocità ambientali o alte temperature di esercizio, le leghe fuse sono resistenti alla corrosione e all’usura nelle parti della pompa dei liquami e nelle giranti.

Nota: le pompe senza liner sono generalmente disponibili solo in modalità legata.

Applicazioni e limitazioni

Proprietà dei liquami

Portare:

L’usura si verifica quando le particelle dure sono sottoposte a pressione relativa e movimento davanti a una superficie solida.

Peeling, frantumazione ad alta pressione e frantumazione a bassa pressione

Nelle pompe centrifughe per liquami l’usura si verifica in due zone:

- Tra la girante della pompa in circolazione e la farfalla a boccola costante

- Tra la boccola dell’asse che ruota e l’imballaggio fisso

L’abrasione copre tutti i tipi di erosione e corrosione, ma è completamente diversa dalla corrosione fisica.

Corrosione fisica

Nelle pompe per liquami, il tipo di erosione dominante è la corrosione fisica. La corrosione fisica è una forma di abrasione in cui la superficie delle parti della pompa che entrano in contatto con il fluido lento viene distrutta da particelle sospese nel fluido.

Nella corrosione fisica, l’energia cinetica viene trasferita dalle particelle alla superficie. Questo fenomeno non si verifica nell’abrasione.

Il trasferimento di energia cinetica dalle particelle alla superficie provoca molto stress da contatto. Questo fenomeno non si verifica nell’abrasione.

Il trasferimento di energia cinetica dalle particelle alla superficie provoca molto stress da contatto. Sebbene la pressione di contatto dovuta alla collisione di ciascun componente sia trascurabile, la pressione di contatto totale è elevata a causa dell’anomalia delle forme delle particelle.

La corrosione fisica è divisa in tre tipi: substrato scivoloso, collisione accidentale e collisione direzionale

Nel processo di pompaggio di giranti, rivestimenti, gusci vengono erosi da diversi meccanismi come segue.

a) Le giranti delle pompe sono sempre esposte all’erosione sotto una combinazione di collisione direzionale delle particelle (al bordo di ingresso delle pale e alla base delle pale dove sono collegate alla copertura posteriore), il letto scivoloso e l’urto con angolo basso (lungo le pale e all’interno del passaggio al centro della sindone).B) I rivestimenti laterali sono generalmente sotto erosione come un letto scivoloso e impatto sotto angolo basso.

c) Le lumache sono sotto collisione diretta di particelle nel frangiflutti e sotto corrosione fisica come un letto scivoloso sulla superficie.

Corrosione chimica

La corrosione chimica ha diversi tipi, alcuni dei quali includono: corrosione uniforme, corrosione galvanica, fessurazioni, cavità, granularità, lisciviazione selettiva, corrosione fisica insieme alla corrosione chimica. La corrosione fisica associata alla corrosione chimica nelle applicazioni di liquami è la causa più importante di degradazione perché i due effetti (corrosione fisica e chimica) interagiscono tra loro e sono solitamente difficili da identificare l’uno dall’altro.

Nell’abrasione dello strato di ossido formato sulle superfici interne della pompa che sono a contatto con il fluido, si verifica corrosione chimica e fisica. (Questo strato protettivo di ossido protegge i componenti metallici della pompa che sono a contatto con la cantina di trasferimento dalle reazioni chimiche e quindi protegge le parti della pompa dalla corrosione chimica, tuttavia quando l’usura è continua, provoca l’esposizione del sottostrato a particelle abrasive e aumenta la corrosione chimica / fisica, causando la rimozione del metallo.

Molti ambienti gassosi e liquidi causano la degradazione degli elastomeri.

Gli elastomeri variano nella loro capacità di assorbire gas o fluido e nella loro tendenza a dissolversi in un fluido. Quando si verifica un assorbimento parziale o una dissoluzione, ha un grande effetto sul modulo di elasticità e forza degli elastomeri.

La resistenza chimica è un termine generale per il deterioramento dei metalli quando immersi in flussi dinamici o statici.

Nel campo degli elastomeri, la resistenza chimica è data alla resistenza all’usura o alla resistenza alla dilatazione e alla successiva perdita di resistenza.

Concentrazione di particelle solide

La presenza di particelle solide nella fanghiglia rispetto all’acqua pulita ha un effetto molto più inverso sulle prestazioni delle pompe. E principalmente per i seguenti motivi:

- Scivolare tra particelle solide e fluide quando si accelera il liquame all’ingresso della girante della pompa e rallentare quando si lascia la girante della pompa. Questo slittamento delle particelle solide e la velocità di dissipazione dell’energia aumentano il tasso di precipitazione delle particelle solide.

- Aumento degli sprechi di attrito. Queste perdite aumentano con l’aumentare della densità (viscosità) del liquame.

Nota: quanto segue si riferisce alla “testa” generale prodotta dalla pompa, che è espressa in termini di piedi per il fluido effettivo (liquame). Per la testa di pompaggio generale, vengono utilizzati Hw (in piedi d’acqua) e per il pompaggio di liquami Hm (in piedi di liquame).

Il rapporto di prevalenza (HR) è espresso quando il rapporto tra H m / H w è quando la pompa pompa acqua (Hw) o la miscela di liquami (Hm) e la pompa ha un flusso e una velocità costanti.

Inizialmente, il rapporto HR è equivalente a uno (1) ma diminuisce con l’aumentare della concentrazione di particelle solide nella miscela di liquami. Il rapporto di HR nei fluidi liquami dipende dalla dimensione delle particelle, dalla loro massa e, naturalmente, dalla velocità di concentrazione delle particelle nel liquame.

La HR non è teoricamente calcolabile, ma la formula empirica è ottenuta utilizzando un gran numero di esperimenti, prove ed errori ed è valida per la maggior parte dei casi.

Lunghezza delle tubazioni

Un altro problema che dovrebbe essere considerato in un impianto di trasferimento di liquami è determinare la lunghezza dell’impianto idraulico richiesto. Passando attraverso lo slily attraverso i tubi, crea attrito (forza post-forza) nelle pareti dei tubi. Le pompe per liquami in installazioni con lunghezze idrauliche maggiori devono superare una maggiore forza di attrito. Prima di scegliere qualsiasi tipo di pompa, la lunghezza del tubo, i dettagli di gomiti e raccordi e i tipi di tubi devono essere determinati correttamente.

Prima di scegliere la pompa, è necessario determinare l’altezza verticale effettiva (prevalenza statica) che la slitta deve superare. Questa elevazione è facilmente raggiungibile facendo riferimento alla struttura e misurando le altezze verticali coinvolte o dalle mappe. In relazione all’impianto idraulico, ottenere e mappare queste informazioni è vitale. Variazioni esatte e non calcoli sull’altezza verticale effettiva (il calcolo è solitamente dalla linea di livello del fluido nella parte di aspirazione della pompa al punto di uscita o al punto più alto della linea)

Ha un impatto importante sulla produzione delle pompe centrifughe. Pertanto, le quote verticali effettive devono essere determinate con grande cura (tolleranza di 50 cm). Per ulteriori informazioni su questi importanti elementi nel pompaggio dei liquami, fare riferimento al capitolo 7.

Dimensione del tubo

La scelta ottimale del diametro dei tubi nei sistemi di pompaggio dei liquami è importante. L’uso di tubi di piccolo diametro può portare a portate ridotte o ad un aumento del consumo energetico. Ad esempio, un flusso di liquami campione viene pompato a una portata di 6000 litri/min e ad un’altezza di 100 m. Se viene utilizzato un tubo da 4 pollici, crea un attrito equivalente a 1194 m quando viene utilizzato un tubo da 6 pollici. E se viene utilizzato il tubo da 163 pollici, la potenza teorica sarebbe di circa 4 kW, mentre in un tubo da 2013 pollici la potenza sarebbe di 6 kW.

La velocità delle tubazioni (determinata dalla portata e dal diametro del tubo – vedi tabelle e allegati) deve essere calcolata e questa velocità deve essere sufficiente per consentire alle particelle solide nel fluido di rimanere sospese durante il pompaggio. Se la velocità non è sufficiente, porta alla graduale precipitazione di particelle sospese all’interno dei tubi, seguita da un blocco dei tubi.

Curve di prestazioni della pompa

Per comprendere le prestazioni delle pompe centrifughe, è essenziale capire come e come determinare e visualizzare le prestazioni delle pompe.

Le prestazioni della pompa per liquami sono solitamente tracciate sotto forma di curva operativa della testa in termini di scarico a velocità costante. Ogni pompa viene testata esclusivamente con acqua (di solito acqua pulita) e a velocità diverse per ottenere il range di funzionamento della pompa.

Curve di resistenza del sistema

Le caratteristiche della pompa centrifuga non consentono una capacità di uscita fissa (come le pompe volumetriche) ma piuttosto bilanciano la pressione dietro il sistema di tubazioni. L’attrito in qualsiasi sistema idraulico aumenta con l’aumento del tasso di Dubai, che può essere tracciato e noto come la curva di resistenza del sistema.

Le pompe centrifughe per liquami devono superare la prevalenza statica e la resistenza del sistema per consegnare con successo il liquame all’uscita del sistema di tubazioni.

La curva di resistenza del sistema è unica e immutabile per ciascun sistema idraulico a meno che non vi sia una modifica e una sostituzione nel sistema idraulico, ad esempio:

- Aumentare o diminuire la lunghezza dell’idraulico

- Scambia connessioni

- Modifica del diametro dei tubi

- Cambio testa statico

Questi attriti sono solitamente calcolati per l’acqua pulita e modificati per utilizzare lastre con concentrazioni variabili.

Determinare la curva di resistenza del sistema è importante quando vogliamo valutare correttamente le prestazioni della pompa per liquami e misurare il punto di lavoro e il suo effetto sulle variazioni della velocità di scarico effettiva.

Le curve di sistema sono utili per determinare le variazioni delle velocità della pompa o le variazioni nel sistema di tubazioni.

Altre limitazioni di progettazione

Asse di tenuta

La tenuta dell’asse è uno dei componenti meccanici più importanti di qualsiasi pompa centrifuga per liquami e, in base a ciascuno dei sistemi unici di pompe, è necessario selezionare attentamente il giusto tipo di tenuta. Tre tipi comuni di sigillatura sono i seguenti.

Tenuta centrifuga (dinamica)

Una tenuta dinamica a secco funziona quando la girante della pompa è in rotazione e non funziona quando la pompa è statica e spenta, mentre la tenuta secondaria esegue la tenuta quando la pompa è ferma. La sigillatura secondaria può essere una linguetta di tenuta in gomma o un imballaggio lubrificato con grasso.

La tenuta centrifuga consiste di pale dietro la girante della pompa con esplicativo rotante e parallelo alla girante in una camera separata dietro la girante. Come una turbina, l’Explorer riduce la pressione del liquame dietro l’elica cercando di uscire.

Creando pressione nella sua camera, l’esploratore impedisce lo scivolamento della tenuta secondaria.

La tenuta centrifuga, a causa della sua semplicità ed efficacia, viene sempre utilizzata come metodo più comune di tenuta nelle pompe per liquami, ma hanno limitazioni dovute alla pressione di ingresso della pompa e alla velocità della pompa (rpm). Vengono fornite informazioni sulle limitazioni dell’implementazione della tenuta di una pompa centrifuga di dimensioni specificate.

Sigillatura con nastro grafico (pressacavo di tenuta)

La sigillatura morbida del pressacavo è il secondo metodo di tenuta più comune nelle applicazioni di liquami. La sigillatura del nastro grafico comprende una serie di cerchi morbidi all’interno della scatola di riempimento e un rivestimento protettivo sull’asse della pompa. In questo tipo di tenuta richiede lubrificazione e raffreddamento continuo per mezzo di un fluido pulito tra la boccola circolare dell’albero e l’imballaggio compatto per evitare un’eccessiva generazione di calore dovuta all’attrito.

La qualità e la compressione della tenuta delle ghiandole sono di grande importanza e dovrebbero essere adattate alle condizioni di lavoro.

Queste disposizioni di tenuta vengono utilizzate anche per sigillare le basse correnti sostituendo i cuscinetti in acciaio inossidabile limitati con telrance chiusi. La mossa dimezzerebbe l’uso dell’acqua nel settore di Glende.

Tenuta meccanica

La tenuta meccanica non è ampiamente utilizzata nelle applicazioni meccaniche, ma il loro uso è in aumento in determinate situazioni. La tenuta meccanica è composta da due piastre fisse e mobili, che vengono pressate insieme dalla forza meccanica e idraulica, evitando perdite.

Il carburo di silicio alfa o carburo di tungsteno è comunemente usato per produrre queste piastre di tenuta.

L’uso della tenuta meccanica richiede un’attenzione particolare ai limiti e all’affidabilità di questi tipi di tenuta in fase di sviluppo. Il prezzo di questo tipo di sigillatura è solitamente alto.

Gli esperti stanno costantemente espandendo questo tipo di tenuta che ha una maggiore affidabilità e costi di costruzione inferiori, il che aumenta l’uso di queste guarnizioni. L’utilizzo della tenuta meccanica quando la tenuta centrifuga non è possibile e fornisce il terreno migliore per l’uso della tenuta meccanica.

Uno dei sottili vantaggi di alcuni progetti di pompe è che un cuscinetto antiabrasione è fissato sull’asse quando altri produttori consentono ai cuscinetti radiali di spostarsi nell’alloggiamento. In questo tipo di design del cuscinetto è fissato al suo posto. Questa caratteristica gioca un ruolo nel collegamento di base corto della girante e nella larghezza del rotore e causa resistenza alla corrosione e all’usura. Inoltre, la distanza tra gli assi più brevi tra i cuscinetti radiali fissi e le piastre di tenuta meccaniche riduce la possibilità di guadagno di calore e quindi di aumento della pressione nelle piastre di tenuta. Questo è uno dei modi migliori per creare un ambiente meccanico che offra la più lunga durata per la tenuta meccanica.

Pompe per serbatoi (pompe per serbatoi)

È comunemente usato per applicazioni a bassa e media prevalenza, in cui la testa della pompa e lo scarico devono essere fissi (o quasi fissi), per far funzionare la pompa a una velocità costante che consenta di ridurre uniformemente il livello del fluido sul lato di aspirazione della pompa.

Cambiamenti uniformi nella superficie del fluido sono solitamente possibili utilizzando un serbatoio della pompa o vari serbatoi di alimentazione.

Importanti caratteristiche di progettazione sono elencate di seguito.

a) L’altezza del serbatoio sia sufficiente per un corretto stoccaggio.b) Il fondo del serbatoio deve essere inclinato di almeno 30 gradi per evitare l’accumulo e la precipitazione di particelle solide.

c) La superficie libera del fluido deve essere sufficiente a provocare un rilascio continuo di aria e schiuma sulla superficie libera del fluido con uno schema regolare.

d) Il tubo di scarico dal fondo del serbatoio deve avere un’inclinazione di almeno 30 gradi in modo che l’aria all’interno del tubo possa essere facilmente rimossa (soprattutto all’avvio).

e) Il tubo di aspirazione deve essere il più corto possibile, per facilitare l’esaurimento dell’aria all’interno del tubo quando la pompa inizia a funzionare quando la pompa è fuori orbita o quando la pompa ha perso la sua potenza di aspirazione.

f) Il tubo di aspirazione deve essere munito di un adeguato accoppiamento flessibile alla flangia della pompa e staccabile, per consentire l’accesso alla pompa per la manutenzione e la riparazione. Il sistema idraulico deve essere indipendente dalla pompa.

g) Quando la pompa movimenta materiali schiumati o fanghi di schiuma ad alta viscosità, si consiglia un tubo di respirazione.

h) I tubi di aspirazione devono avere una linea di evacuazione in modo che, se necessario, la pompa e il serbatoio possano essere scaricati da esso.

Blocco d’aria (Air Eclipse)

Le pompe orizzontali alimentate per gravità dal serbatoio con fanghi di schiuma possono avere prestazioni instabili. L’uscita della pompa oscilla tra zero e la portata massima.

L’intasamento occasionale dell’aria causa questa funzione ciclica. Il movimento centrifugo della girante della pompa spinge il materiale del liquame lontano dall’occhio della farfalla e le bolle in crescita sono intrappolate nell’occhio della farfalla. Questo accumulo di aria impedisce il movimento del materiale fangoso e della schiuma dal serbatoio alla pompa, riducendo infine a zero il flusso della pompa. Di conseguenza, la superficie libera del fluido sull’ingresso della pompa viene aumentata fino a quando non è adatta alla compressione delle bolle, facendo sì che il pavimento e il materiale liquame raggiungano la girante della pompa e lo scarico venga rigenerato. Dopo un po ‘, l’aria si accumula di nuovo nella fontana e il ciclo si ripete.

Se il livello e l’altezza del fluido nel serbatoio di aspirazione non sono sufficienti per comprimere le bolle d’aria intrappolate, il flusso di flusso non verrà ripristinato a meno che la pompa non venga spenta per un lungo periodo e le bolle d’aria non vengano lasciate fuori.

Utilizzando un tubo ermetico che consente di rimuovere continuamente l’aria intrappolata, la camera d’aria (intasamento dell’aria) può essere rimossa o ridotta al minimo.

Questa disposizione è simile all’installazione nei tubi dell’aria convenzionali, tranne per il fatto che la testa dei tubi dell’aria si estende fino all’occhio della farfalla. (Per raggiungere la bolla d’aria intrappolata dall’azione centrifuga). Il serbatoio è anche generalmente più grande del solito per aumentare la pressione sulle bolle intrappolate.

A volte un deflettore diagonale è installato nel serbatoio per ridurre al minimo la rigenerazione e la formazione del pavimento, consentendo all’aria di fuoriuscire. Il tubo di alimentazione dal serbatoio deve essere misto o a forma di haram per aumentare il livello di aspirazione del pavimento ed essere il più vicino possibile alla pompa.

Un’altra soluzione è quella di fornire un angolo di pompa di 315 o 270, che impedisce alla bolla d’aria di rimanere intrappolata nella parte superiore del guscio dal demolitore. Queste bolle intrappolate si muovono davanti alla farfalla quando la pompa è accesa.

Le pompe con diametri di aspirazione più grandi hanno più successo nel ridurre i problemi causati dal pompaggio di liquami di schiuma.

Perdita di carico all’uscita di apparecchiature pressurizzate

La testa divelocità di uscita deve essere considerata testa di scarico quando la slitta pressurizzata viene scaricata all’interno dell’apparecchiatura pressurizzata. (Figura 3-16)

H d=Zd+Hfd+ H ve+Hpf

=Hgd+Hvd

Dove Hve è approssimativamente uguale a Hvd e uguale alla velocità della testa nel tubo nel punto in cui Hpf è misurato per manometro.

Il rischio di scoppio della pompa

Quando i tubi di aspirazione e scarico nelle pompe centrifughe sono chiusi contemporaneamente, esiste un potenziale rischio di scoppio in qualsiasi tipo di pompa centrifuga. Questo intasamento può causare l’evaporazione del fluido intrappolato nella pompa e causare una grave esplosione del guscio della pompa.

Quando le pompe centrifughe vengono utilizzate in applicazioni di liquami, il potenziale pericolo aumenta a causa della natura del materiale di pompaggio. Questo rischio è indistinguibile a causa della sedimentazione delle particelle nella miscela di vetrini nel tubo di scarico e della sua ostruzione. Ciò causa anche un blocco nel tubo di aspirazione. Mantenere la pompa in funzione in queste condizioni è molto pericoloso.

Quando la posizione della pompa è soggetta a questi eventi, gli operatori dovrebbero adottare misure preventive per questa situazione.

Pompe a membrana

Le pompe a membrana sono una combinazione di fluido idraulico o pistoni per controllare il movimento della membrana. Le pompe a bassa portanza e bassa pressione sono progettate per trasportare liquidi densi e viscosi come fanghi o oli pesanti. Le pompe a membrana in teflon sono utilizzate ad esempio per applicazioni industriali di elevata usura e pressione.

Le pompe a membrana sono di tipo idraulico o meccanico progettate come agente volumetrico nelle pompe per creare una varietà di pressioni e portate. Sono pompe che utilizzano il movimento dall’alto verso il basso di un pezzo di tazza, con una superficie elastica per produrre flusso di liquido. La superficie all’interno della pompa è generalmente realizzata in polietilene tetrafluoroetilene (PTFE), Teflon, gomma sintetica o materiali simili. Quando la superficie viene posizionata nel liquido, viene aggiunta una certa quantità di pressione e spostamento del liquido. Quando esce dal liquido, affonda in più fluido. Il controllo della valvola viene utilizzato nella pompa a membrana per impedire il flusso di fluido attraverso la valvola di ingresso.

Tra le caratteristiche principali delle pompe a membrana c’è la loro capacità di asciugarsi per lunghi periodi senza potenziali danni. Questa caratteristica è dovuta alla minima quantità di attrito nella pompa a membrana e una maggiore usura è causata da un trasferimento di fluido maggiore rispetto alle prestazioni della pompa. Le pompe per impieghi gravosi sono progettate per resistere a liquidi altamente condensati e talvolta corrosivi, sebbene siano necessari materiali per tubi flessibili adeguati per tali applicazioni. Varie materie plastiche e metalli (come alluminio e acciaio inossidabile) sono utilizzati specificamente come tubi per pompe.

Molte industrie utilizzano pompe a membrana, che è una buona indicazione della loro versatilità e durata. Hanno usi specifici come la distillazione, il trasporto di petrolio e mangimi e sono anche comuni nelle automobili e negli aeroplani. Sono anche usati nell’industria biomedica e si trovano anche in alcuni cuori artificiali. Sono utilizzati principalmente per spostare fluidi abrasivi come cemento o acidi e prodotti chimici.

Pompe verticali

L’uso della flottazione come metodo di separazione dei minerali richiede un ulteriore sviluppo delle pompe per liquami. All’inizio del 1933 la pompa verticale fu sviluppata in una fabbrica svedese di flottazione. Questo design era necessario a causa dei circuiti molto complessi che esistevano nelle fabbriche.

Le pompe per liquami verticali sono una delle pompe più robuste, resistenti e affidabili disponibili, ed è per questo che questa serie di pompe è preferita dalla maggior parte delle industrie di tutto il mondo. Queste pompe sono specificamente progettate per i fanghi abrasivi e le sue caratteristiche importanti includono la facilità di riparazione e manutenzione.

Nelle pompe verticali, le parti a contatto con il fluido possono essere costituite da elastomeri e leghe dure. Questo è il motivo per cui queste pompe sono applicabili in applicazioni in cui la corrosione è molto elevata.

Questo tipo di pompa, con una struttura robusta e un design speciale, può lavorare in condizioni difficili con prestazioni elevate. La pompa verticale ha un serbatoio aperto con il coperchio della pompa installato direttamente sotto il serbatoio. Le pompe per liquami verticali vengono inizialmente utilizzate per ridurre il flusso di liquami e … La pompa da pavimento è costruita. Due pompe per liquami verticali di tipo VT e VS possono essere utilizzate entrambe per il pompaggio a pavimento. La pompa per liquami VT è costituita da una pompa e un serbatoio della pompa collegati a un’unità. Il coperchio della pompa si trova sotto il serbatoio ed è collegato attraverso un foro sul fondo del serbatoio. L’aria, che è condensata al centro della farfalla, si muove semplicemente verso l’alto lungo l’asse.

Caratteristiche delle pompe verticali:

- Utilizzare materiale anti-abrasione di alta qualità

- Possibilità di utilizzare il rivestimento in gomma al posto della ghisa per alcuni modelli in base alle condizioni operative

- Alta qualità e lunga durata

- Possibilità di regolare le tolleranze tra farfalla e guscio

- Facile sostituzione e fornitura di parti usurate

- Possibilità di installare l’output da diverse angolazioni

Principali vantaggi delle pompe verticali:

- Installazione semplice

- Protezione dei cuscinetti con doppia tenuta per impedire la penetrazione di liquami

- Utilizzare materiali con eccellenti proprietà antiusura e resistenza alla corrosione

- Accesso a parti soggette a usura in un’ampia varietà di materiali

- Sostituzione di parti soggette a usura

- Disponibilità di una gamma di farfalle

- Cuscinetto e sigillatura all’esterno dello stagno

- Parti di ricambio semplici

- Altezza diversa.

Tipi di pompe verticali:

Tipo VT: tipo di serbatoio della pompa verticale per liquami con parti in metallo o gomma

Tipo VF: pompa per liquami verticale a pavimento con parti in metallo o gomma

VS Type: pompa per liquami verticale di tipo conico con parti in metallo o gomma

Tipo VSHM: pompa a scorrimento verticale a cono, duro lavoro con parti metalliche

Tipo VSHR: pompa per liquami verticale a cono, lavorazione dura con parti in gomma

Tipo VSMM: pompa per liquami verticale a cono, funzionante nel settore minerario con parti metalliche

Pompe orizzontali

La pompa per liquami è la base di tutta la lavorazione dei minerali umidi. Queste pompe sono utilizzate per una vasta gamma di applicazioni per il trasporto di fluidi con alte concentrazioni contenenti solidi, abrasivi e silice, concentrati minerali, liquami calcarei, trasferimento di carbone, dragaggio, rifiuti contenenti particelle fini e grossolane e in oro, zinco, piombo, rame e tutti i tipi di miniere e per applicazioni industriali esigenti. Queste pompe sono eccezionalmente efficienti e le parti soggette a usura le rendono ideali per tutte le applicazioni di qualità qualitativa. Inoltre, una vasta gamma di tenute e le configurazioni di questi tipi di pompe le rendono adatte a una varietà di applicazioni specifiche.

Le pompe orizzontali per liquami sono utilizzate

per una vasta gamma di applicazioni necessarie per il pompaggio di materiali abrasivi e liquami. Questo tipo di pompe per liquami, con una struttura robusta e un design speciale, può lavorare in condizioni difficili con prestazioni elevate.

Applicazioni:

- Liquame minerale di ferro

- liquame concentrato di rame

- Slide Carbone

- Elevata polpa abrasiva

Le caratteristiche principali delle pompe orizzontali sono:

- Le parti abrasive sono realizzate con materiali di altissima qualità come metallo duro, gomma e materiali resistenti alla corrosione.

- Materiale elastomerico resistente all’abrasione di altissima qualità

- Applicazione di parti elastomeriche o di metallo duro in base alle condizioni operative

- Applicazione precisa nel miglior punto di efficienza

Un’applicazione speciale viene utilizzata per le applicazioni di dragaggio, in cui vengono utilizzate pompe orizzontali con “teste bagnate” (e cuscinetti). Questo è necessario per disposizioni speciali per i cuscinetti.

Pompe orizzontali

Tipo XM: pompa per liquami con manico super duro con parti in metallo a abrasione

Tipo XR: pompa per liquami super resistente con parti di abrasione in gomma

Tipo HM: pompa per liquami ad azionamento rigido con parti metalliche

Tipo XR: pompa per liquami ad azionamento rigido con parti in gomma

Tipo HG: pompa a sabbia a duro lavoro

Tipo HP: pompa ad alta pressione con duro lavoro

Tipo HT: pompa a tunnel laboriosa

Tipo MM: pompa per liquami minerali con parti metalliche

Tipo MR: pompa per liquami minerali con parti in gomma

Ordine per pompe per liquami e rivestimenti per liquami

Per effettuare un ordine, basta inserire i tuoi dati e il numero di contatto, i nostri esperti ti contatteranno al più presto.

Articoli correlati

How useful was this post?

Click on a star to rate it!

Average rating 5 / 5. Vote count: 3

No votes so far! Be the first to rate this post.