Bulamaç Pompası

Bulamaç Pompası

Genel olarak, pompa sıvıya enerji veren ve bir noktadan diğerine hareket etmesine neden olan bir cihazı ifade eder. Sıvı taşınan enerji, kinetik basınç enerjisi ve potansiyelden oluşur. Pompaların, enerjinin sıvıya nasıl aktarılacağı, akışkan türü, pompa yapımında kullanılan malzemeler gibi çeşitli faktörlere göre sınıflandırılması. Bu gerçekleşir.

Bulamaç Pompası

Genel olarak, pompa sıvıya enerji veren ve bir noktadan diğerine hareket etmesine neden olan bir cihazı ifade eder. Sıvı taşınan enerji, kinetik basınç enerjisi ve potansiyelden oluşur. Pompaların, enerjinin sıvıya nasıl aktarılacağı, akışkan türü, pompa yapımında kullanılan malzemeler gibi çeşitli faktörlere göre sınıflandırılması. Bu gerçekleşir.

İçindekiler

Uzak geçmişten insanların ihtiyaçlarını karşılamak için kullanılan en eski cihazlar, birkaç bin yıl öncesinden, küçükten büyüğe ve basitten ilerlemesine, önce tarım alanında ve yeryüzünün derinliklerinden yüzeyine su transferi, daha sonra bilimin ilerlemesi ile birlikte sanayi ve teknolojinin tüm sanayi alanlarında kendine yer bulduğu pompalardır. Geleneksel bir arabada bile, birçoğu su pompaları, yağ pompaları, benzin istasyonları, tuzlu cam pompalar vb. . Kullanılır ve endüstrinin eksi sıfır pompa olduğu ve var olamayacağı iddia edilebilir.

Pompalar, endüstride soğutma ve yağlama hizmetleri, işleme için sıvı transferi ve hidrolik sistemlerde tahrik sağlamak için yaygın olarak kullanılmaktadır. Aslında, çoğu üretim tesisi, ticari bina ve belediye günlük operasyonları için pompalama sistemlerine güvenmektedir. İmalat sektöründe pompalar, endüstriyel sistemler tarafından kullanılan elektriğin %27’sini sağlamaktadır. Ticari sektörde, pompalar esas olarak ısı transferi için su temini için ısıtma, havalandırma ve iklimlendirme (HVAC) sistemlerinde kullanılmaktadır. Belediyeler, su ve kanalizasyonu taşımak ve düzeltmek ve araziyi boşaltmak için pompalar kullanır. Bu farklı ihtiyaçlara hizmet ettikleri için, pompalar bir beygir gücünden birkaç bin beygir gücüne kadar değişen boyutlara sahiptir.

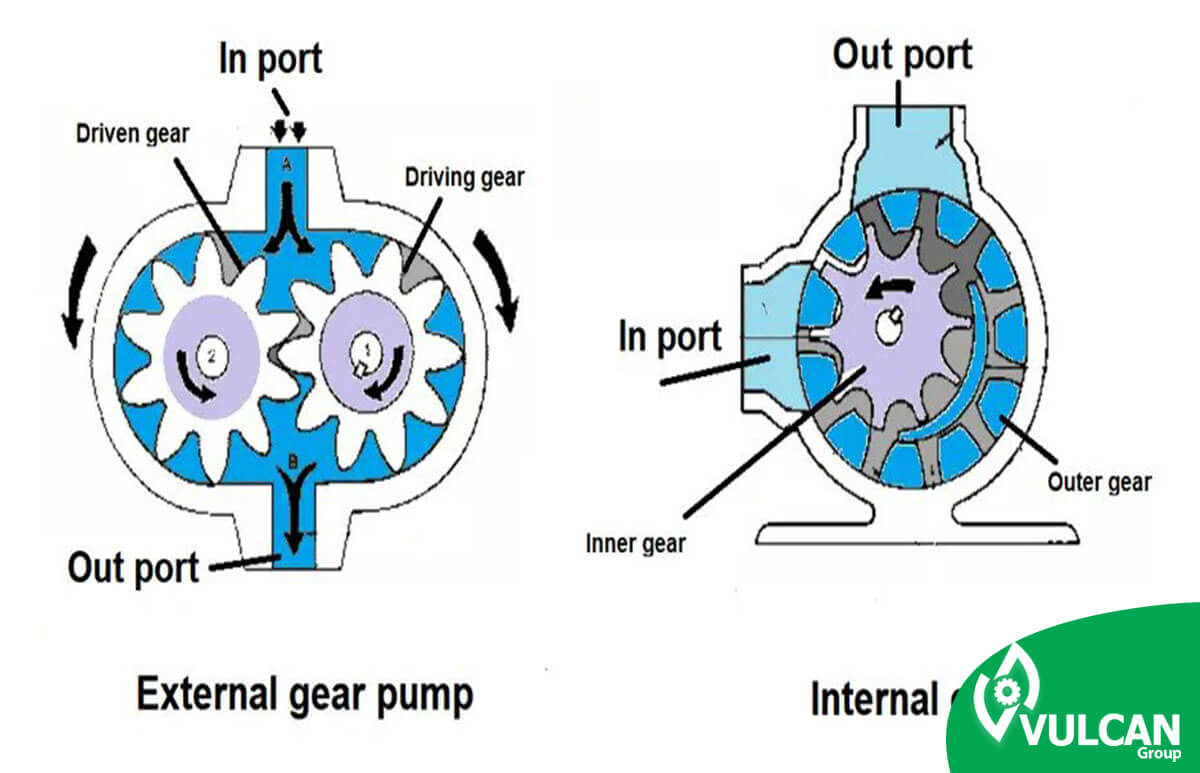

Pompalar, çok çeşitli boyutlara ek olarak farklı tiplere sahiptir. Bir sıvıya enerji ekleme yöntemine göre kategorize edilirler: doğrudan sıvı basıncına sahip pozitif deplasmanlı pompalar. Santrifüj pompalar (“rotodinamik pompalar” olarak da adlandırılır) sıvı hızını arttırır ve bu kinetik enerjiyi basınca dönüştürür. Bu sınıflandırmalar arasında farklı alt kümeler vardır. Pozitif deplasmanlı pompalar arasında pistonlar, vidalar, sürgülü bıçaklar ve döner tipler bulunur. Santrifüj pompalar eksenel (pervane), karışık akışlı ve radyal içerir. Bir uygulama için pompa tipinin seçiminde birçok faktör belirleyicidir. Genellikle farklı hizmet türleri aynı gereksinimleri sağlar.

Pompa güvenilirliği önemlidir – genellikle kritiktir. Soğutma sistemlerinde, pompa arızası ekipmanın aşırı ısınmasına ve yıkıcı hasara neden olabilir. Yağlama sistemlerinde, yetersiz pompa performansı ekipmanı tahrip edebilir. Birçok petrokimya ve elektrik tesisinde, pompa arızası verimliliği önemli ölçüde azaltabilir.

Pompalar, birçok tesisin günlük çalışması için gereklidir. Koruyucu pompaların performansını artırma eğilimi, sistemin gereksinimlerinin her koşulda karşılanmasını sağlamak için tahmin eder. Pompaların sistemin gereksinimlerini karşılayacak kadar büyük olmasını sağlamak için, mühendisler genellikle pompaların yüksek maliyetini görmezden gelir ve diğer yandan daha fazla pompa kapasitesi ekleyerek güvenlik risklerini ortadan kaldırır. Ne yazık ki, bu sistem bakım maliyetini artırır. Ek olarak, dev pompalar tipik olarak normal boyuttaki pompalardan daha sık bakım gerektirir. Aşırı akış enerjisi, sistem bileşenlerinin aşınmasını ve yıpranmasını artırarak valfe zarar verir, boruda strese ve fazla sistemin çalışmasının gürültüsüne neden olur.

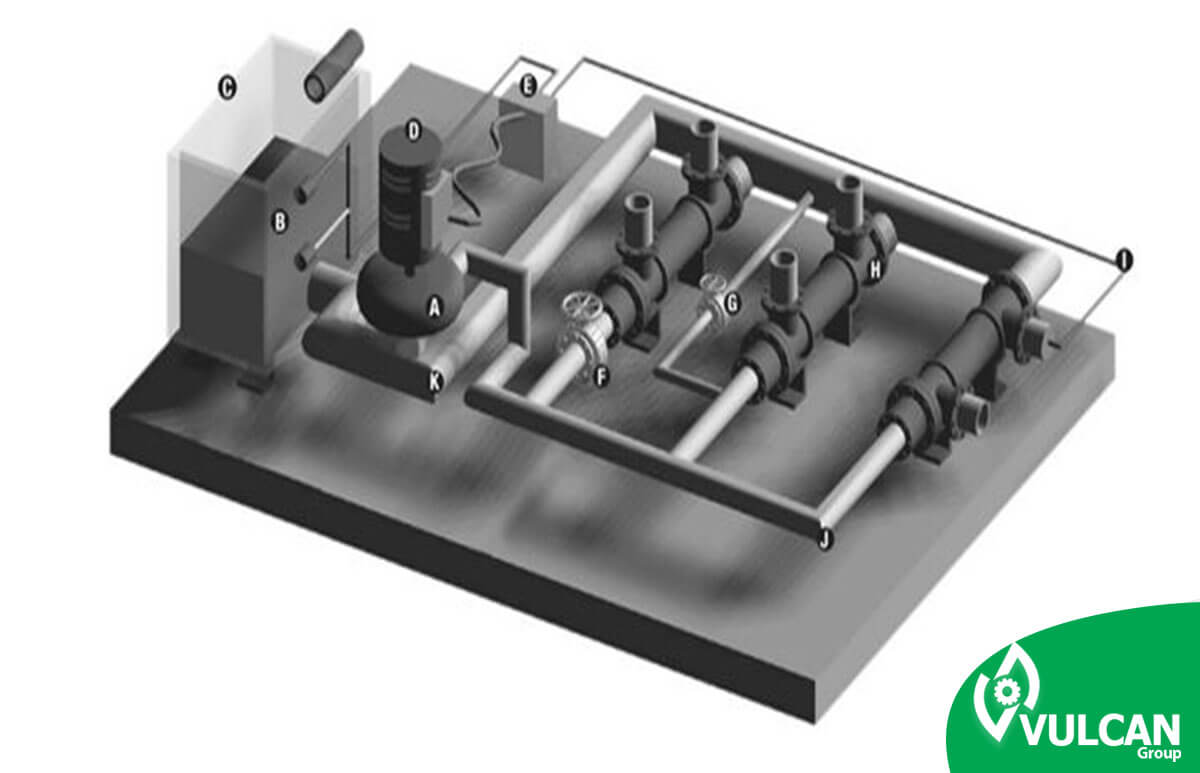

Pompalama Sistemi Bileşenleri

Her zamanki pompalama sistemleri 5 temel bileşenden oluşur: pompalar, birincil sırdaşlar, tüpler, vanalar ve nihai ekipman (ısı eşanjörleri, tanklar ve hidrolik ekipman gibi). Konvansiyonel bir pompalama sistemi ve bileşenleri Şekil 1’de gösterilmiştir.

Yardım:

A= Pompa

B= Yüzey Göstergeleri

C= tank, sıvı depolama

D= Pompa Motoru

E= Motor Kontrol Cihazı

F= Gaz Kelebeği Valfi

G= Kısayol Vanası

H= Isı Eşanjörü

I= Enstrümantasyon Hattı

J=Boru Deşarj Pompası

K= Tüp emme pompası

Tipik pompalama sistemi bileşenleri

Pompa çeşitleri

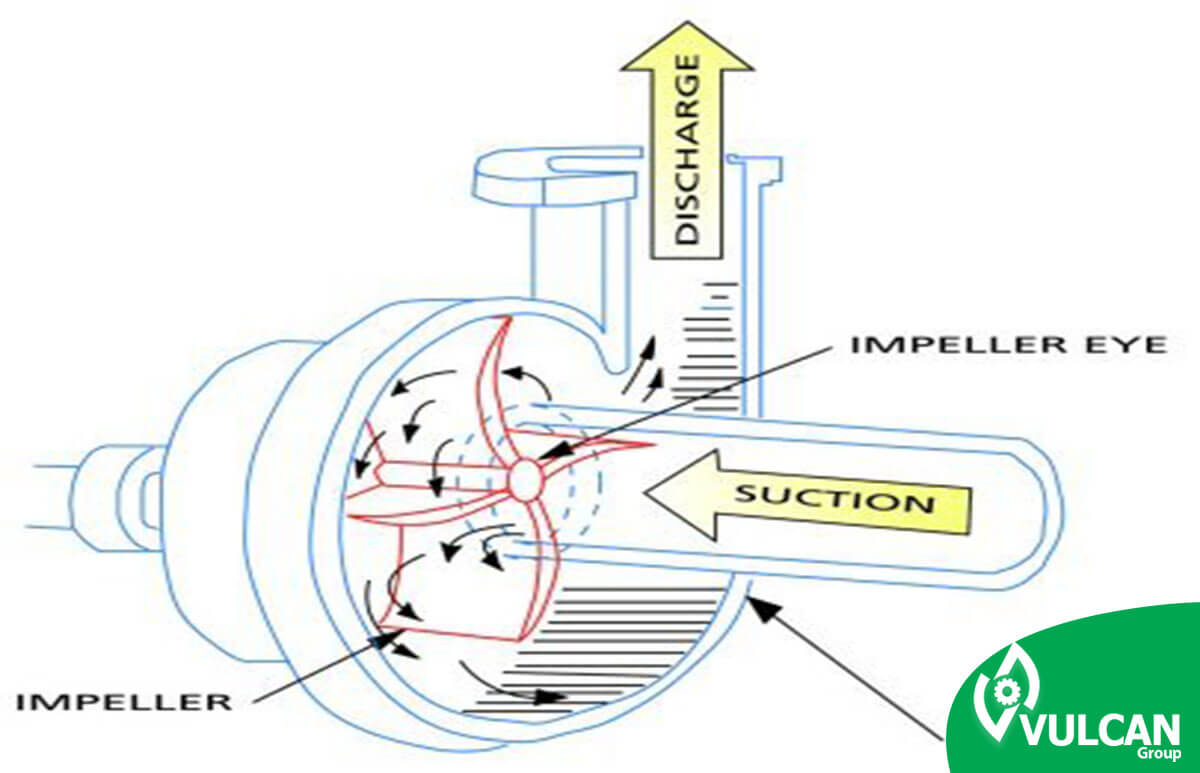

Pompalar çok çeşitli tiplerde, boyutlarda ve malzemelerde mevcuttur, bunlar iki kategoriye ayrılabilir – pozitif deplasman ve santrifüj. Bu kategoriler, pompanın çalışma sıvısına enerji ekleme şekliyle ilgilidir. Pozitif deplasmanlı pompalar, sıvıyı düşen bir hacimle iter ve esasen her piston darbesi veya mil dönüşü ile sistemin yer değiştirme hacmine eşit bir sıvı değerini sıkar. Santrifüj pompalar, dönen bir pervane kullanarak bir sıvıya kinetik enerji ekleyerek çalışır. Pompa serpme makinesinde akış düştükçe, sıvının kinetik enerjisi basınca dönüştürülür.

Birçok uygulamada iki pozitif ve santrifüj deplasmanlı pompa kullanılabilse de, santrifüj pompalar basit ve güvenli olmaları, az bakım gerektirmeleri ve uzun çalışma ömürlü olmaları nedeniyle daha yaygındır. Santrifüj pompalar genellikle pozitif deplasmanlı pompalardan daha az erozyona maruz kalır ve daha az değiştirme gerektirir. Mekanik ambalajların veya contaların periyodik olarak değiştirilmesi gerekmesine rağmen, bu genellikle daha az maliyet ve zaman gerektirir. Santrifüj pompalar çeşitli koşullarda da çalışabilir. Önlem alınırsa uygun olmayan valf pozisyonundan kaynaklanan hasar riski düşüktür.

Santrifüj pompalar değişken bir akış/basınç ilişkisine sahiptir. Santrifüj pompa, sistemin düşük basıncına karşı çalışırken sistemin yüksek basıncına karşı akışı azaltır.

Buna karşılık, pozitif deplasmanlı pompalar sabit bir deplasman hacmine sahiptir. Sonuç olarak, üretim akış hızları hızları ile doğru orantılıdır. Üretilen basınçları, sistemin bu akışa karşı direnci ile belirlenir. Pozitif deplasmanlı pompalar, onları belirli uygulamalar için işlevsel kılan operasyonel avantajlara sahiptir. Bu pompalar genellikle aşağıdaki koşullar için daha uygundur:

- Kullanılan sıvı çok viskozdur.

- Yüksek basınç ve düşük pompa akış performansı gerektiren bir sistem.

- Pompa kendini doldurma yeteneğine sahip olmalıdır.

- Kullanılan sıvı yüksek kesme kuvvetlerine sahip olmamalıdır.

- Akış ölçülmeli veya hassas bir şekilde kontrol edilmelidir.

- Pompa verimliliği çok değerlidir.

Genel olarak pompaların bölünmesi, enerjinin sıvıya aktarılma şekli, akışkanın türü, pompa imalatında kullanılan malzemeler gibi çeşitli faktörlere dayanmaktadır. Bu gerçekleşir.

Pompaların çalışma usul ve esasları açısından sınıflandırılması iki genel kategoriye ayrılır:

A- Pompa Dinamik Kinetik Pompa Pompaları

B- Pompalar Deplasmanlı Pozitif tip pompalar

Pompa Dinamik Kinetik Pompa Pompaları

Bu tip pompaların temeli, sıvının hızının veya hareketinin çoğunda, pompanın içinde üretilen kinetik enerjinin bir kısmını ve pompa çıkışındaki başka bir miktarı sıkıştırıcı enerjiye dönüştüren pervaneler olan pompa mekanizması aracılığıyla gerçekleştirilen sıvılara kinetik enerji eklenmesine dayanır. Bu pompalar aşağıdaki genel kategorilerde sınıflandırılmıştır:

1- Radyal akım pompaları veya santrifüj pompa merkezi boz

2- Karışık Akım Pompası Akış Pompası Karışık

3- Pompa Akış Eksenel Eksenel Eksenel Akım Pompası Pompası

4- Pompa Çevre Pompası çevresel akış pompaları

Pompalar Deplasmanlı Pozitif Deplasmanlı Tip Pompalar

İki ana kategoriye ayrılırlar:

A-Pompalar Pistonlu Pistonlu Gidiş-Dönüş Pompalar

Gidiş-dönüş pompalar üç kategoriye ayrılır:

1- Pompa Pistonlu Pistonlu Pompa Pompaları

2- Pompa Pistonlu Planya Pompa Pompaları

3-Diyaframlı Pompa Diyaframlı Pompa Pompaları

B- Döner Pompa Döner Pompa Pompaları

1 Rotorlu Tek Eksenli Pompalar

2- Rotorlu Çoklu Çok Değişkenli Pompalar

Bu bölümde, daha ayrıntılı olarak, bazı pompa türlerini açıklıyoruz ve kısaca açıklıyoruz:

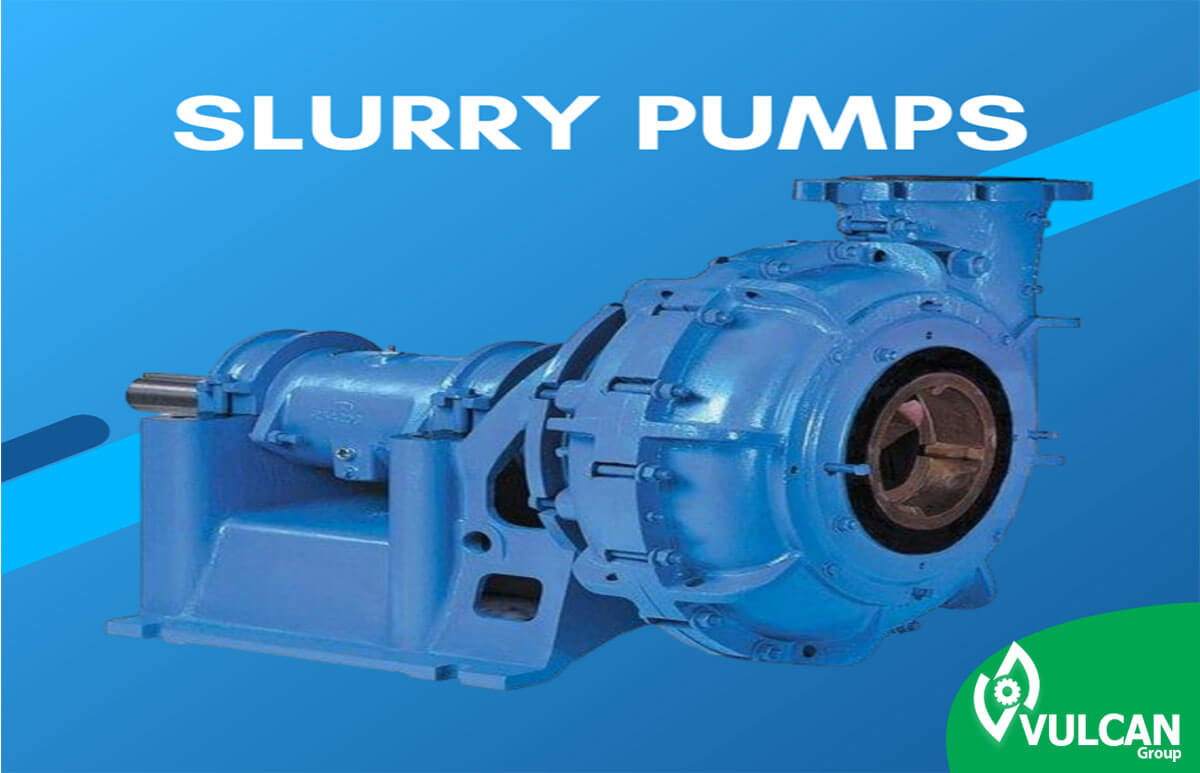

Slari pompalar veya malzeme taşıma pompaları

Slari, bazı katı parçacıklarla her türlü sıvının bir karışımı olabilir. Katı parçacıkların tipi, boyutu, şekli ve miktarının bir kombinasyonu ile sıvı transferinin doğası, slari akışının kesin özelliklerini ve özelliklerini karakterize eder.

Slari Özellikler

Genel olarak, bulamaç iki genel doymuş ve doymamış gruba ayrılabilir. Çoklu doymamış bulamaç, sıvı viskozitesini artıran kararlı ve homojen bir karışım oluşturabilen çok yumuşak parçacıklar içerir. Bu bulamaçlar genellikle çok az aşınma özelliğine sahiptir, ancak genellikle geleneksel sıvılarla aynı şekilde davranmadıkları göz önüne alındığında, bir pompa seçerken özel dikkat gösterilmelidir. Slari’deki katı parçacıklar, akışkan davranışının kendisini sıradan sıvının davranışından uzaklaştırmasına neden olmak için yeterli olduğunda, Newton olmayan sıvılar olarak adlandırılırlar.

Doymuş bulamaç, düzgün olmayan bir karışım oluşturma eğiliminde olan kaba ve nötr parçacıklardan oluşur, bu nedenle akış ve güç hesaplamalarına özel dikkat gösterilmelidir. Bu kaba ve kaba parçacıklar birçok aşındırıcı özelliğe sahiptir ve slari uygulamalarının çoğunu oluşturur. Bu tür slari aynı zamanda heterojen slari olarak da adlandırılır.

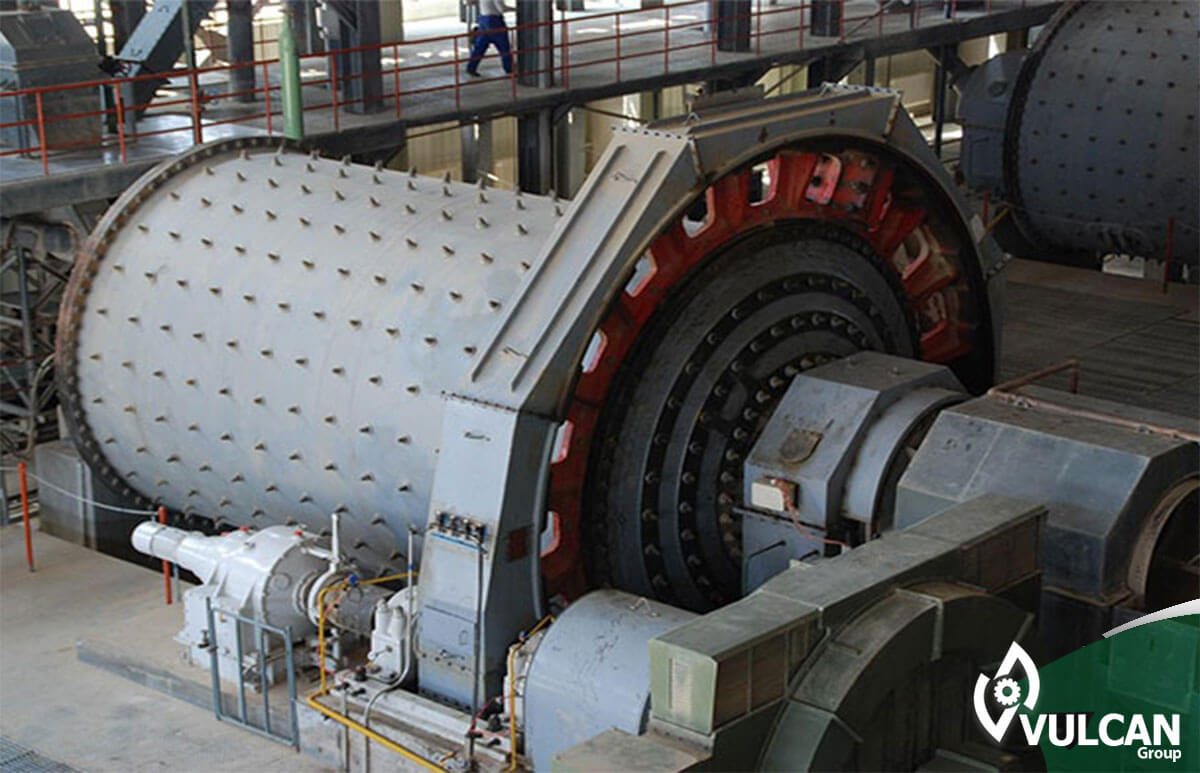

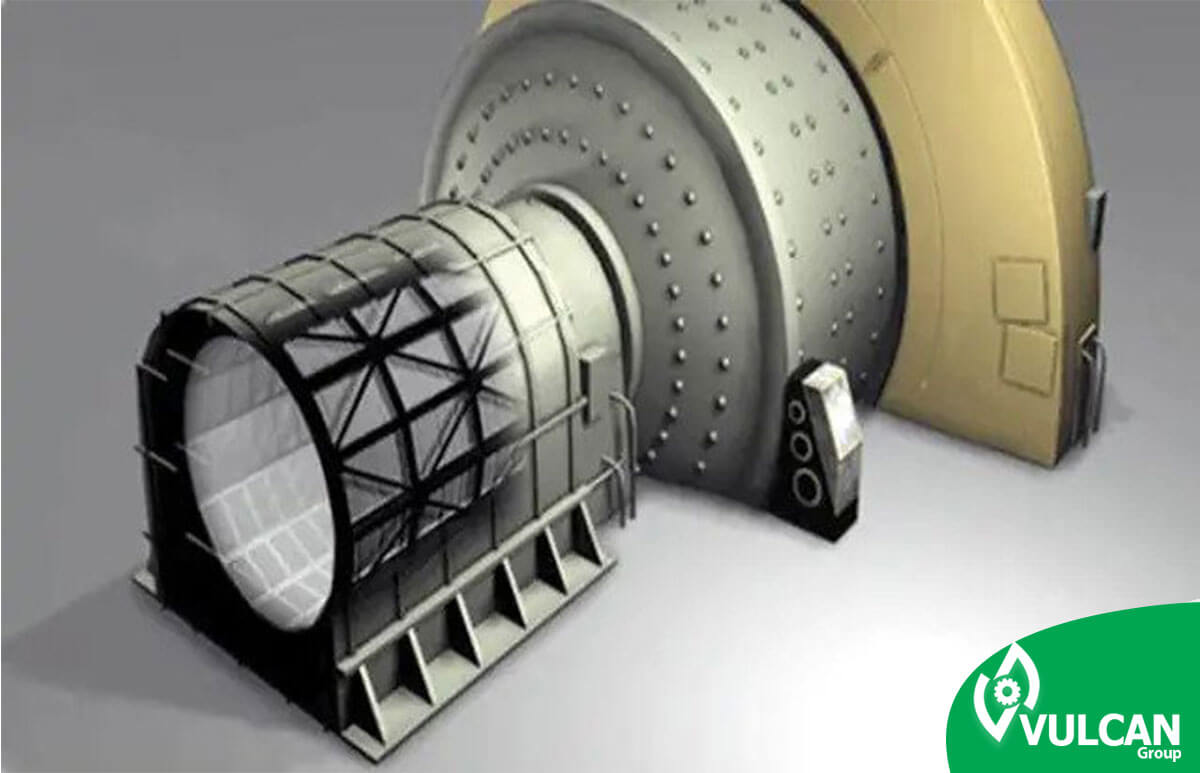

Slary pompası nedir?

Pozitif deplasmanlı pompalar ve belirli tipte pompalar kullanılır, ancak en yaygın bulamaç pompası türü santrifüj pompasıdır.Temiz sıvı santrifüj pompaları gibi slari santrifüj pompası, pompa pervanesini döndürerek kazanılan santrifüj kuvvetini kullanır. Ancak slari santrifüj pompaların temiz sıvı santrifüj pompalarla benzerliği burada sona ermektedir.

Slari santrifüj pompalarının seçilmesi sürecinde, pompa lisansının boyutu, katı maddelerin geçişi, hoarın uygun şekilde sızdırmazlığı ve uzun bir ömür elde etmek için parçaların malzemesinin optimum seçimi gibi hususlar dikkate alınmalıdır. Bunlar, pompanın bileşenleri için sıvı ile temas eden parçaların aşınmasına, aşınmasına ve korozyonuna karşı direnilmesi gereken malzeme malzemelerini seçmekle görevli mühendisler için ön hususlardır.

Düşük çalışma hızları elde etmek için, bulamaç pompaları temiz su pompalarından daha büyük bir boyuta sahiptir, bu da sıvı hızını azaltır ve aşınma oranlarını azaltır. Rulmanlar ve eksenler de çok daha güçlü ve daha serttir.

Slary Pompa Bileşenleri

Kelebek

Pompa pervaneleri, genellikle sıvıya santrifüj kuvveti uygulayan ve sıvıyı yönlendiren bıçaklara sahip ana dönüş parçasıdır.

Slari pompaların lisansı genellikle basit veya Francis tipindedir.

Basit bıçaklar tek bükümlü ve düzdür, Francis bıçaklarında ise giriş kenarları kelebeğin gözüne doğru uzanır.

Francis bıçaklarının avantajlarından bazıları daha yüksek verimliliğe, gelişmiş emişe genişletilebilir ve bazı slari pompalarda aşınma altındaki parçaların ömrünü bir dereceye kadar uzatabilir, çünkü girişteki sıvı saldırı açısını iyileştirdiği düşünülebilir.

Basit bıçaklar, birçok bulamaç uygulamasında, Francis bıçaklarından daha iyi aşınma ömrü özellikleri gösterir ve ayrıca elastomatik kelebeklere ihtiyaç duyulduğunda, bu kelebekler daha uygun bir özelliğe sahiptir.

Slar pompa pervanelerinin kanatlarının sayısı, slar parçacıklarının boyutuna bağlı olarak genellikle 3 ila 6 arasında değişir.

Slar pompa pervaneleri genellikle kapalıdır, ancak yarı açık ve açık tip bazen belirli uygulamalarda kullanım için kullanılır.

Bu gibi durumlarda, kelebekler genellikle kapalıdır çünkü daha yüksek verimliliğe sahiptirler ve ön astar aralığında daha az aşınmaya sahiptirler. Yarı açık pervaneler, katı parçacıklar tarafından tıkanmanın sorunlu olduğu ve köpük pompalama için kesme kuvveti oluşturmak için açık pervaneler kullanıldığında küçük pompalarda yaygın olarak kullanılır.

Kelebeğin bir diğer özelliği de slari pompaları, kelebek plakalarının arkasındaki ve önündeki yardımcı bıçaklardır. Bu bıçakların iki ana görevi vardır: birincisi, basıncı azaltmak (suyun kelebek yayına geri dönmesini engelleyen ve ayrıca sızdırmazlık odasındaki basıncı azaltan) ve ikincisi, bıçakları döndürerek kabuk boşluğu ile pervane arasında katı madde birikmesini önler.

Kelebek tasarımının en önemli kriterlerinden biri pompa içindeki akış şekilleri ve aşınma oranıdır.

Çok çeşitli standart lisanslar, pompalama bulamacı malzemeleri gibi çoğu uygulamaya cevap verir, ancak standart dışı tasarımlara sahip lisanslar da mevcuttur.

Aşağıdakiler, standart dışı lisansların uygulamalarından bazılarıdır.

Kömür pompalama: Büyük parçacıklar 5 bıçaklı pervanelerin kapanmasına neden olabilir, bu nedenle 4 bıçaklı özel bir kelebek uygun olabilir.

Pompalama lifleri ve lifleri: Uzun elyaflar, pompaların standart lisansının girişini engelleyebilir, bu nedenle daha az kısıtlayıcı bir kelebek bunun için uygun olabilir.

Üst kafa girişi: Giriş kafası çok yüksek olduğunda ve santrifüjlü sızdırmazlığın direnç kapasitesini aştığında, farklı bir kelebek uygun olabilir.

Kelebek çapının azaltılması: Bazı özel uygulamalarda, kelebek çapının azaltılması gerekir ve bu, yüksek çaplı kelebeklerden daha fazla aşınma meydana gelirse, kelebeğin RPM’sinin azaltılması gerekir.

Kelebek gözü küçültme: Değirmen çıkışı gibi çok yüksek aşınmaya sahip bazı uygulamalarda, küçük gözlü özel bir kelebek kelebeğin aşınma ömrünü uzatabilir.

Kabuk

Slari pompalarındaki aşınma oranını azaltmak için, slari pompalarının çoğu kabuğundaki sıvı hızı ((daha yavaş)) su pompalarıdır, böylece pompa girişindeki hızı azaltır.

Bulamaç pompalarının kabuk şekli genellikle koklear veya kırıcı noktasında çok fazla çeltik bulunan dairesel şekillidir.

Bu kabukların verimliliği koklear kabuklarınkinden daha düşüktür, ancak buna karşılık, kabuğun aşınma ömrü önemli ölçüde artar.

Eksenler (şaftlar)

Pompalardaki şaftlar, gücü ve hareketi pompa pervanesine aktarmak için kullanılan döner elemanlardır. Şaftın geometrik şekli genellikle bir merdiven silindiridir. Şaft üzerinde omuzların, dişlerin ve dikenlerin kullanılması, kelebekler, rulmanlar ve cila kayışları gibi bileşenleri ve bunların neden olduğu eksenel yükleri taşımak için harika bir yoldur.

Şaftların deformasyonu, mukavemetlerinden değil, malzeme elastikiyetinin modülü olan ve esasen tüm çelikler için sabit bir değer olan sertlik fonksiyonlarından etkilenir. Bu nedenle deformasyona karşı şaft direnci malzemenin tipi seçilerek kontrol edilemez, ancak kontrol etmenin tek yolu şaftın geometrik boyutlarını değiştirmektir. Şaft kafasının kaymasını en aza indirmek için, bölümün uzunluğu mümkün olduğunca kısa olmalıdır.

Eksenel yük toleransı: Eksenel yüklerin önemli olduğu durumlarda, bu eksenel yüklerin bir şekilde şafta ve daha sonra rulmanlar aracılığıyla desteğe aktarılması gerekir.

Burulma torku transferi: Burulma torkunu iletmek için birçok mil kullanılır. Bu tork genellikle gelen bir kayışla şafta iletilir ve şaftın kendisi de gerilimlere ve burulma deformasyonlarına dayanabilmelidir. Şaft ve üzerine monte edilen bileşenler arasında burulma torku transferi için yaygın bileşenler şunlardır:

- Diken

- 1.000 diken.

- Ayarlanabilir vidalar

- Iş parçacığı

- Onun arasında

- Kasılma veya sıkıştırma adaptasyonları

- Kama uyarlamaları

Şaftlar üzerindeki kuvvetlerin tasarlanması ve hesaplanması hakkında daha fazla bilgi ve diğer bilgiler için, kitabın sonunda belirtilen kaynaklara başvurabiliriz.

Rulmanlar

Rulmanlar saf radyal yüklere, saf eksenel yüklere veya bu iki yük tipinin bir kombinasyonuna dayanacak şekilde üretilmiştir.

Bu bölümde, bulamaç pompalarında kullanılabilecek standart rulman tiplerinin alıntılarını tanıtıyoruz. Birçok rulman üreticisi, müşterilerine mühendislik kitapçıkları ve katalogları şeklinde farklı rulman tipleri hakkında birçok açıklama sunar ve bu kaynaklardan birçok yararlı ve faydalı bilgi edinebilirsiniz.

Slari pompaların uygulama alanı

Slary pompalar, madencilik ünitelerinde, özellikle ıslak ayırma sistemleri kullanan ünitelerde yaygın olarak kullanılmaktadır. Bu sistemlerde, işlem sırasında büyük miktarda slari taşınmalıdır.

Ayrıca, slari pompaları, enerji santrallerinde fosil yakıtlardan kaynaklanan atık ve külleri bertaraf etmek için yaygın olarak kullanılmaktadır. Slari pompalarının diğer uygulamaları arasında gübre üretim tesisleri, çorak arazi ıslah projeleri, tarama ve uzun mesafelerde kömür ve mineral transferi yer almaktadır.

Çevreye ve enerji tüketimine artan küresel odaklanma, önümüzdeki yıllarda slari pompaların kullanımını kesinlikle genişletecektir.

Malzeme Seçimi Konseptleri

Slari pompaların üretimi için kullanılan malzemelerin seçiminin belirli ve hassas bir süreci yoktur. Bu işlem, slari malzemelerdeki değiştirilebilir tüm parametreleri dikkate almalı ve uygulanan kısıtlamaları dikkate almalıdır. Bu sınırlamalar şunları içerebilir:

- Pompa Tipi

- Pompada pervane dönüş hızı

- Çeşitli mevcut pompa modellerinden seçenekler mevcuttur

Malzemeleri seçmek için gereken temel bilgiler şunları içerir:

- Pompalanması gereken katı parçacıkların boyutu.

- Bu katı parçacıkların şekli ve sertliği

- Slari pompası ile iletilen sıvıların aşındırıcı özellikleri.

Pompa astarı ve pervane için kullanılan eşyalar iki ana gruptan oluşmaktadır.

- Elastomer

- Korozyona ve erozyona dayanıklı döküm alaşımları

Elastomer

Yaygın olarak kullanılan üç tip elastomatik şunlardır:

Doğal kauçuk

- Astarlar için mükemmel aşınma direnci (2,1 inç boyuta kadar katı parçacıklarda), ancak katı parçacıklar için 4,1 inç, pompa pervanesinde sınırlamalara sahiptir.

- Pompa bileşenlerinde çok keskin köşeler için uygun olmayabilir.

- Daha büyük katı bileşenler ve safsızlıklar nedeniyle zarar görebilirler.

- Pervanenin dış köşelerinde astar arızasını önlemek için, pompa pervanesinin çevresel hızı 5400,27 m / s ft / min5’ü geçmemelidir. (Özel uygulamalar için, pompa pervanesinin çevresel hızını 5900 m / s ft / min30’e kadar sağlayan kauçuğa özgü formülasyonlar mevcuttur.)

- Yağlar, çözücüler ve güçlü asitler için uygun değildir.

- 170°F’nin (77°) üzerindeki sıcaklıklar için uygun değildir.

Poliüretan

- Pompalar, çevresel hızı 5400,27 m/s ft/min5’den yüksek olmak isteyen gömlekler için kullanılır. (Doğal lastiklerin kullanımına ilişkin kısıtlamalar) ve pompa pervanesine ara sıra yapılan darbeler standart lastiklere zarar verdiğinde kullanılır.

- Aşınma kaygan yatak tipi olduğunda, yönlü darbelere göre daha fazla aşınma direncine sahiptir.

- Doğal kauçuğa kıyasla, keskin kenarlı katı parçacıklara karşı aşınmaya karşı daha dirençlidirler ve bazen yumuşak katı parçacıklara karşı doğal kauçuklara göre daha dirençlidirler.

- 158 ° C’nin üzerindeki sıcaklıklar ve asidik çözeltiler ve alkaliler, aktonlar, esterler, klorinler ve nitrohidrokarbonlar uygun değildir. Formülasyonun değiştirilmesiyle, bu malzemelerin sıcaklık direnci aşınma direncine göre artar ve azalır.

Sentetik Elastomerler

Neopren, bütil, hiplon, buğday tip A, vb. Bu malzemeler aşağıdaki koşullar altında özel kimyasal uygulamalarda kullanılır.

- Normal lastiklerden daha düşük aşınma direncine sahiptirler.

- Doğal lastiklerden ve poliüretandan daha yüksek kimyasal dirence sahiptirler.

- Doğal lastiklerden ve poliüretandan daha yüksek çalışma sıcaklıklarına sahiptirler.

Korozyona ve aşınmaya dayanıklı döküm alaşımları

Koşullar kaba katı parçacıkların veya keskin kenarlı parçacıkların varlığı gibi kauçukların kullanımı için uygun olmadığında ve pompa pervanesi yüksek çevresel hızlara veya yüksek çalışma sıcaklığına sahip olduğunda, slari pompalarının ve kelebeklerin parçalarında korozyona ve aşınmaya dayanıklı döküm alaşımları kullanılır.

Not: Astarsız pompalar genellikle yalnızca alaşım modunda mevcuttur.

Uygulamalar ve Sınırlamalar

Slari Özellikleri

Giymek:

Aşınma, bağıl basınç ve hareket altındaki sert parçacıklar katı bir yüzeyin önüne yerleştirildiğinde meydana gelir.

Kazma, yüksek basınç altında kırma ve düşük basınç altında kırma

Eğik pompalarda, aşınma santrifüjü iki bölgede meydana gelir:

- Pompa pervanesi sabitlenmiş ve burç tırmığı arasında

- Burç tahrikli dönem ile sürekli paketleme arasında

Aşınma her türlü erozyon ve korozyonu kapsamasına rağmen, fiziksel korozyondan tamamen farklıdır.

Fiziksel korozyon

Eğik pompalarda baskın erozyon tipi fiziksel korozyon tipidir. Fiziksel korozyon, slari sıvısı ile temas halinde olan pompa parçalarının yüzeyinin akışkandaki partikül madde tarafından parçalandığı bir aşınma şeklidir.

Fiziksel korozyonda, parçacıklardan gelen kinetik enerji yüzeye aktarılır. Bu fenomenin aşınmada meydana gelmediği.

Kinetik enerjinin parçacıklardan yüzeye aktarılması çok fazla temas stresine neden olur. Bu fenomenin aşınmada meydana gelmediği.

Kinetik enerjinin parçacıklardan yüzeye aktarılması çok fazla temas stresine neden olur. Her bir bileşenin çarpışması nedeniyle temas basıncı ihmal edilebilir olmasına rağmen, partikül şekillerinin adet görmesi nedeniyle toplam temas basıncı yüksektir.

Fiziksel korozyon üç türe ayrılır: kaygan yatak, kazara çarpışma ve yönlü çarpışma

Kelebeklerin pompalama işleminde, gömlekler, kabuklar aşağıdaki gibi çeşitli mekanizmalarla aşındırılır.

- A) Pompa pervanesi, yönlü parçacık çarpışması (bıçakların giriş kenarında ve sırt şer ağacına tutturuldukları bıçakların tabanında), sürgü yatağı ve düşük açılı çarpışmanın (bıçaklar sırasında ve bıçaklar arasındaki geçişin içinde) bir kombinasyonu altında her zaman erozyona maruz kalır.

- B) Yan astarlar genellikle sürgü substratı ve düşük açılı çarpışma şeklinde erozyon altındadır.

- c) Koklearlar, su kırıcıdaki partiküllerin doğrudan çarpışması ve yüzeyde kaygan bir yatak olarak fiziksel korozyon altında olması.

Kimyasal korozyon

Kimyasal korozyon, bazıları aşağıdakileri içeren farklı tiplere sahiptir: tekdüze korozyon, galvanik, çatlaklar, kavitasyonel, granüler, seçici liç, kimyasal korozyonlu fiziksel korozyon. Bulamaç uygulamalarında kimyasal korozyonla ilişkili fiziksel korozyon, bozulmanın en önemli nedenidir, bu nedenle iki etki (fiziksel ve kimyasal korozyon) birbirini etkiler ve genellikle birbirinden tanımlanması zordur.

Pompanın sıvı ile temas halinde olan iç yüzeylerinde oluşan oksit tabakasının aşınması nedeniyle kimyasal ve fiziksel korozyon meydana gelir. (Bu koruyucu oksit tabakası, taşınmakta olan mahzen ile temas halinde olan pompanın metal bileşenlerini kimyasal reaksiyonlara karşı korur ve böylece pompa parçalarını kimyasal korozyona karşı korur, ancak aşınma sürekli mevcut olduğunda, altta yatan katmanların aşındırıcı parçacıklara maruz kalmasına neden olur ve kimyasal/fiziksel korozyon artar, metalin tahrip olmasına neden olur.

Birçok gaz ve sıvı ortamı elastomerleri bozar.

Elastomerlerin çeşitliliği, gaz veya sıvıyı emme kabiliyeti ve bir sıvı içinde çözünme eğilimleri bakımından farklılık gösterir. Kısmi absorpsiyon veya çözünme meydana geldiğinde, elastikiyet modülü ve elastomerlerin mukavemeti üzerinde büyük bir etkisi vardır.

Kimyasal direnç, dinamik veya yerleşik akışlara daldırıldığında metallerdeki bozulmayı ifade etmek için kullanılan genel bir terimdir.

Elastomerler alanında, aşınma direncine veya oksidasyon direncine karşı kimyasal direnç verilir, bunu mukavemet kaybı izler.

Katı parçacıkların konsantrasyonu

Slari içindeki katı parçacıkların varlığı, pompa performansı üzerinde temiz sudan çok daha büyük bir ters etkiye sahiptir. Ve esas olarak aşağıdaki nedenlerden dolayı:

- Pompa pervanesi girişinde slari hızlanırken katı ve sıvı parçacıkları arasında kayma ve pompa pervanesinden çıkarken yavaşlama. Katı parçacıkların bu kayması ve enerji kaybı, katı parçacıkların birikme oranını arttırır.

- Sürtünme dağılımını artırın. Bu dağılımlar slari’nin yoğunluğunu (viskozitesini) artırarak arttırılır.

Not: Aşağıdaki metin, (H) pompa tarafından üretilen ve gerçek sıvı (slari) için ayak olarak ifade edilen genel “kafa” anlamına gelir. Su pompalamanın genel kafasını ifade etmek için, Hw (su ayakları açısından) ve Hm’den bulamaç pompalamak için (slary feet açısından) kullanılır.

Kafa oranı (HR), pompalar, su (Hw) veya bulamaç karışımı (H m) pompalanırken Hm / Hw arasındaki oran ve pompanın sabit bir deşarj ve hıza sahip olması durumunda ifade edilir.

Başlangıçta, HR oranı bir (1) ‘e eşdeğerdir, ancak slari karışımındaki katı parçacıkların konsantrasyonunun arttırılmasıyla azalır. İK’nın eğik sıvılardaki oranı, partikül boyutuna, kütlelerine ve elbette bulamaçtaki partikül konsantrasyonunun hızına bağlıdır.

İK teorik olarak hesaplanamaz, ancak deneysel formül çok sayıda deneme ve deneme ve hata kullanılarak elde edilir ve çoğu senaryo için geçerlidir.

Sıhhi tesisat uzunluğu

Slari iletim tesislerinde dikkat edilmesi gereken bir diğer konu da gerekli sıhhi tesisat uzunluğunun belirlenmesidir. Bulamacı borulardan geçirerek, boruların duvarında sürtünme (post force) oluşturur. Daha uzun boru uzunluklarına sahip tesislerde, slari pompası daha fazla sürtünme kuvvetinin üstesinden gelmelidir. Herhangi bir pompayı seçmeden önce, boruların uzunluğu, dizlerin ve bağlantı parçalarının detayları ve boru tipleri doğru bir şekilde belirlenmelidir.

Pompayı seçmeden önce, Slari’nin üstesinden gelmesi gereken gerçek dikey yükseklik (statik kafa) belirlenmelidir. Bu yükseklik, tesisleri ziyaret ederek ve ilgili dikey yükseklikleri ölçerek veya haritalardan kolayca elde edilir. Sıhhi tesisat ile ilgili olarak, bu bilgilerin elde edilmesi ve haritalanması hayati önem taşımaktadır. Gerçek dikey yükseklikteki değişiklikler ve doğru hesaplamaların yapılmaması (hesaplaması genellikle pompa emme alanındaki sıvı seviyesi hattından çıkış noktasına veya hattın en yüksek noktasına kadardır)

Santrifüj pompaların çıkışı üzerinde büyük etkileri vardır. Bu nedenle, gerçek dikey yükseklikler büyük bir özenle belirlenmelidir (Tolerans 50 cm). Slari pompalamadaki bu önemli unsurlar hakkında daha fazla bilgi için, Bölüm 7’ye bakınız.

Boru Boyutu

Slari pompalama sistemlerinde boruların optimal çapının seçilmesi önemlidir. Küçük çaplı boruların kullanımı akış hızını azaltabilir veya güç tüketimini artırabilir. Örneğin, 6000 litre/dak debiye ve 100 m yüksekliğe sahip bir numune slari akışı pompalanır. 4 inçlik bir boru kullanılıyorsa, sürtünme 1194 m’ye eşittir, ancak 6 inçlik bir boru kullanılırsa, 163 m’ye eşdeğer sürtünme oluşturur. Ve 4 inçlik bir tüp kullanılması durumunda, gereken teorik güç yaklaşık 2013 kw olacaktır, oysa 6 inçlik tüpte bu güç kw266’dır.

Borulardaki bulamaç hızı (akış deşarjı ve borunun çapı ile belirlenir – tablolara ve eklere bakın) hesaplanmalı ve bu hız, sıvıdaki katı parçacıkların pompalama sırasında asılı kalmasını sağlamak için yeterli olmalıdır. Hız yetersizse, partikül maddenin borulara kademeli olarak birikmesine ve ardından boruların tıkanmasına neden olur.

Pompa Performans Eğrileri

Santrifüj pompaların performansını anlamak için, pompaların performansının nasıl ve nasıl belirleneceğini ve gösterileceğini anlamak çok önemlidir.

Slari pompanın performansı genellikle sabit hızda boşaltma açısından üretilen kafanın performans eğrisi şeklinde çizilir. Her pompa, pompanın performans aralığını elde etmek için yalnızca su (genellikle temiz su) ile ve farklı hızlarda test edilir.

Sistem Direnç Eğrileri

Santrifüj pompasının özellikleri, sabit bir çıkış kapasitesine (pozitif deplasmanlı pompalar gibi) izin vermez, aynı zamanda sıhhi tesisat sisteminin arkasındaki basıncı da dengeler. Her sıhhi tesisat sistemindeki sürtünme, boşaltma oranı arttıkça artar, bu da çizilebilir ve sistem direnci eğrisi olarak bilinir.

Slari sıhhi tesisat sisteminin çıkışına teslim etmeyi başarmak için, slari santrifüj pompaları sistemin statik kafasını ve direncini aşmalıdır.

Her sıhhi tesisat sistemi için sistem direnç eğrisi, sıhhi tesisat sisteminde değişiklikler ve değişimler yapılmadıkça benzersiz ve değiştirilemez, örneğin:

- Tesisatçının uzunluğunu artırın veya azaltın

- Bağlantıları değiştirme

- Boruların çapını değiştirme

- Statik kafayı değiştirme

Bu sürtünmeler genellikle temiz su için hesaplanır ve farklı konsantrasyonlarda slaris kullanımı için modifiye edilir.

Sistemin direnç eğrisinin belirlenmesi, slari pompanın performansının ve çalışma noktasının ölçümünün ve gerçek deşarj oranındaki değişiklikler üzerindeki etkisinin doğru bir şekilde değerlendirilmesini istediğimizde önemlidir.

Sistem eğrileri, pompa hızı değişikliklerini veya sıhhi tesisat sistemindeki değişiklikleri belirtmek için kullanışlıdır.

Diğer tasarım kısıtlamaları

Sızdırmazlık Ekseni

Eksen sızdırmazlığı, herhangi bir santrifüjlü slari pompanın en önemli mekanik bileşenlerinden biridir ve pompaların benzersiz sistemlerinin her birine göre, uygun sızdırmazlık tipi dikkatlice seçilmelidir. En yaygın üç sızdırmazlık türü aşağıdaki gibidir.

Santrifüjlü sızdırmazlık (dinamik)

Dinamik, kuru bir sızdırmazlık, pompa pervanesi dönerken çalışır ve pompa sabit ve kapalıyken çalışmaz ve pompa yerleşikken ikincil sızdırmazlık, sızdırmazlık. İkincil sızdırmazlık, kauçuk sızdırmazlık tırnağı veya gresli yağlanmış bir ambalaj olabilir.

Santrifüjlü sızdırmazlık, pompa pervanesinin arkasındaki bıçaklardan, dönen bir kaşif ve pervanenin arkasındaki ayrı bir odada bulunan bir pervane hizalamasından oluşur. Bir türbin gibi, kaşif de dışarı çıkmaya çalışan pervanenin arkasındaki bulamacın neden olduğu basıncı azaltır.

Kaşif, kasasında basınç oluşturarak slari’nin ikincil sızdırmazlıktan geçmesini önler.

Santrifüjlü sızdırmazlık, basitliği ve etkinliği nedeniyle, bulamaç pompalarında her zaman en yaygın sızdırmazlık yöntemi olarak kullanılır, ancak pompa giriş basıncı ve pompa hızı (rpm) nedeniyle sınırlamaları vardır. Belirli bir boyuttaki bir santrifüj pompanın sızdırmazlık sınırlamaları hakkında bilgi verilir.

Grafik bantla sızdırmazlık (bez sızdırmazlığı)

Glend Ambalajın yumuşak sızdırmazlığı, bulamaç uygulamalarında ikinci en yaygın sızdırmazlık yöntemidir. Grafik şeridin sızdırmazlığı, haznenin içinde bir dizi yumuşak sıkıştırılmış halka (doldurma kutusu) ve pompa ekseni üzerinde koruyucu bir astar içerir, sürtünmenin neden olduğu aşırı ısı üretimini önlemek için bu sızdırmazlık türünde, dairesel eksen astarı ile kompakt ambalaj arasında temiz sıvı ile sürekli yağlama ve soğutma gerektirir.

Bez sızdırmazlığının kalitesi ve kompaktlığı çok önemlidir ve çalışma koşullarına uygun şekilde uyarlanmalıdır.

Bu sızdırmazlık düzenlemesi, sınırlı paslanmaz çelik kanatları kapalı toleranslarla değiştirerek düşük akışları sızdırmazlık sağlamak için de kullanılır. Bu, Glend sektöründeki su tüketimini yarı yarıya azaltır.

Mekanik sızdırmazlık

Mekanik sızdırmazlık mekanik uygulamalarda yaygın olarak kullanılmamaktadır, ancak özel durumlarda kullanımları artmaktadır. Mekanik sızdırmazlık, mekanik ve hidrolik kuvvetle birbirine sıkıştırılan ve sızıntıyı önleyen iki sabit ve hareketli plakadan oluşur.

Bu sızdırmazlık plakalarını üretmek için genellikle alfa sınıfı silisyum karbür veya tungsten karbür kullanılır.

Mekanik sızdırmazlık kullanımı, bu tip gelişmekte olan sızdırmazlığın sınırlamalarına ve güvenilirliğine özel dikkat gerektirir. Bu tip sızdırmazlığın fiyatı genellikle yüksektir.

Uzmanlar, daha fazla güvenilirliğe ve daha düşük inşaat maliyetlerine sahip olmak için bu sızdırmazlık türünü sürekli olarak genişletmekte ve bu contaların kullanımını artırmaktadır. Santrifüjlü sızdırmazlık kullanımı mümkün olmadığında mekanik sızdırmazlık kullanımı ve mekanik sızdırmazlık kullanımı için en iyi zemini sağlar.

Bazı pompa tasarımlarının ince avantajlarından biri, diğer üreticiler radyal rulmanların hortuma girmesine izin verdiğinde aks üzerindeki aşınma önleyici rulmanın sabitlenmesidir. Bu tür bir tasarımda, rulmanlar yerlerine sabitlenir. Bu özellik, pervanenin kısa taban bağlantısında ve rotorun genişliğinde rol oynayarak korozyona ve aşınma direncine neden olur. Ek olarak, sabit radyal rulmanlar ile mekanik sızdırmazlık plakaları arasındaki eksenin daha kısa mesafesi, ısı artışı sorunuyla karşılaşma olasılığını azaltır ve böylece sızdırmazlık plakalarındaki basıncı arttırır. Bu, mekanik sızdırmazlık için en uzun çalışma ömrünü yaratan mekanik bir ortam yaratmanın en iyi yollarından biridir.

Pompa tankları (tank pompaları)

Pompayı pompanın emme tarafındaki sıvı seviyesinin eşit şekilde azaltılmasını sağlayan sabit bir hızda çalıştırmak için pompanın kafasının ve deşarjının sabit (veya neredeyse sabit) olması gerektiğinde, düşük ila orta pompa kafalarına sahip uygulamalarda yaygın olarak kullanılır.

Sıvı yüzeyindeki homojen değişiklikler genellikle pompa tankları veya çeşitli besleme tankları kullanılarak mümkündür.

Önemli tasarım özellikleri aşağıda listelenmiştir.

- a) Tankın yüksekliği uygun depolama için yeterlidir.

- b) Katı parçacıkların birikmesini ve çökelmesini önlemek için tankın tabanı en az 30 derece eğimli olmalıdır.

- c) Akışkanın serbest yüzeyi, akışkanın serbest yüzeyindeki havayı ve zemini düzenli bir desenle sürekli olarak serbest bırakmak için yeterli olmalıdır.

- d) Tankın dibinden çıkış borusu, borunun içindeki havanın kolayca çıkarılabilmesi için en az 30 derece eğime sahip olmalıdır (özellikle devreye alma sırasında)

- e) Pompa yörünge dışında olduğunda veya pompa emiş gücünü kaybettiğinde, pompanın çalışmaya başladığı sırada borunun içindeki havanın çıkışını kolaylaştırmak için emme borusu mümkün olduğunca kısa olmalıdır.

- f) Emme borusu, pompa flanşına esnek kaplinlerle donatılmalı ve bakım ve onarım için pompaya erişim sağlamak için çıkarılabilir olmalıdır. Sıhhi tesisat sistemi pompadan bağımsız olmalıdır.

- g) Pompa köpük malzemeleri veya köpüklü bulamacı yüksek viskoziteli hareket ettirdiğinde, bir solunum tüpü kullanılması önerilir.

- h) Emme borusunun, gerektiğinde pompa ve tank tarafından boşaltılacak bir tahliye hattına sahip olması gerekir.

Hava kilidi (hava tıkanması)

Köpüklü bulamaç ile rezervuardan yerçekimi ile beslenen yatay pompalar dengesiz performansa (döngülere) sahip olabilir. Pompa çıkışı sıfır ile maksimum deşarj arasında dalgalanır.

Kesitsel hava tıkanması bu döngüsel fonksiyona neden olur. Pompa kelebeğinin santrifüj hareketi, slari malzemesini kelebeğin gözünden uzağa iter ve büyüyen kabarcıklar kelebeğin gözünde sıkışır. Bu hava birikimi, slari ve zemin malzemelerinin tanktan pompaya geçmesini önler ve sonuçta pompa deşarjını sıfıra indirir. Sonuç olarak, pompa girişindeki sıvının serbest yüzeyi, kabarcıkları sıkıştırmaya uygun olana kadar artar, bu da zemin ve bulamaç malzemelerinin pompa pervanesine ulaşmasına neden olur ve boşaltma geri yüklenir. Bir süre sonra, hava ilkbaharda tekrar birikir ve bu döngü tekrarlanır.

Emme tankındaki sıvının yüzeyi ve yüksekliği sıkışmış hava kabarcıklarını sıkıştırmak için yeterli değilse, pompa uzun süre kapatılmadıkça ve hava kabarcıklarının çıkmasına izin verilmedikçe akış deşarjı geri yüklenmeyecektir.

Hava kilidi (hava tıkanması), sınırlı havanın sürekli olarak çıkarılmasını sağlayan bir hava parçası tüpü kullanılarak çıkarılabilir veya en aza indirilebilir.

Bu düzen, havalandırma borularının başının pervanenin gözüne kadar uzanması dışında, geleneksel havalandırma borularındaki düzene benzer. (Santrifüj hareketi ile kilitlenmiş hava kabarcığına ulaşmak için). Tank ayrıca sıkışmış kabarcıklar üzerindeki basıncı artırmak için genellikle normalden daha büyüktür.

Bazen zeminin restorasyonunu ve oluşumunu en aza indirmek için tanka çapraz bir bölme yerleştirilir ve havanın çıkmasına izin verilir. Tanktan besleme tüpü, zeminin giriş seviyesini arttırmak ve pompaya mümkün olduğunca yakın olmak için karıştırılmalı veya harem şeklinde olmalıdır.

Başka bir çözüm, pompa kokleasına 315 veya 270’lik bir açı vermektir, bu da hava kabarcığının kırıcı tarafından kabuğun üst kısmına hapsedilmesini önler. Bu kilitli kabarcıklar, pompa açıldığında kelebeğin gözünden hareket ettirilir.

Daha büyük emme krater çaplarına sahip pompalar, köpüklü bulamacın pompalanmasından kaynaklanan sorunları azaltmada daha başarılıdır.

Basınçlı ekipmanın çıkışında kafa kaybı

Hve çıkış hızı kafası, basınçlı bulamaç basınçlı ekipmanın içine boşaltıldığında kafa kaybı olarak düşünülmelidir. (Res. 3-16)

H d=Zd+Hfd+ H ve+Hpf

=Hgd+Hvd

Burada H ve, Hvd’ye yaklaşık olarak eşittirve Hpf’nin gösterge ile ölçüldüğü noktada borudaki hız kafasına eşittir.

Pompa patlaması riski

Santrifüj pompalarda emme ve boşaltma boruları aynı anda kapatıldığında her türlü santrifüj pompada patlama riski vardır. Bu tıkanma, pompada sıkışan sıvının buharlaşmasına ve pompa kabuğunun ciddi şekilde patlamasına neden olabilir.

Slari uygulamalarında santrifüj pompalar kullanıldığında, pompalanan malzemelerin doğası gereği bu potansiyel risk artmaktadır. Bu risk, drenaj borusundaki bulamaç karışımındaki parçacıkların birikmesi ve tıkanması nedeniyle ayırt edilemez. Aynı durum emme tüpünde de tıkanmalara neden olur. Bu koşullarda pompanın çalışmaya devam etmesi çok tehlikelidir.

Pompanın montaj konumu bu olaylara duyarlı olduğunda, operatörler bu durum için önleyici tedbirler almalıdır.

Diyaframlı Pompalar

Diyaframlı pompalar, diyaframın hareketini kontrol etmek için hidrolik sıvı veya pistonların bir kombinasyonudur. Düşük kaldırma ve düşük basınçlı pompalar, bulamaç veya ağır yağlar gibi konsantre sıvıların ve viskozların yerini almak üzere tasarlanmıştır. Örneğin Teflon diyaframlı pompalar, endüstriyel aşınma ve yüksek basınç uygulamaları için kullanılır.

Diyaframlı pompalar, çeşitli basınçlar ve debiler oluşturmak için pompalarda pozitif deplasman faktörleri olarak hidrolik veya mekanik olarak tasarlanmıştır. Aslında sıvı akışı oluşturmak için elastik bir yüzeye sahip bir fincan parçasının yukarıdan aşağıya hareketini kullanan pompalardır. Pompanın içinde bulunan bu yüzey genellikle polietilen tetrafloroetilen (PTFE), Teflon, sentetik kauçuk veya benzeri malzemelerden yapılmıştır. Yüzey sıvıya yerleştirildiğinde, sıvının belirli bir basınç ve yer değiştirme miktarı eklenir. Sıvıdan çıkarıldığında, daha fazla sıvıya batar. Çek valf, sıvının giriş valfinden geri akışını önlemek için diyaframlı pompada kullanılır.

Diyaframlı pompaların temel özellikleri arasında, olası bir hasar olmadan uzun süre kuru hareket edebilmeleri yer almaktadır. Bu özellik, diyaframlı pompadaki minimum sürtünme miktarından kaynaklanır ve daha fazla tükenmişlik, pompa performansından daha fazla sıvı iletiminden kaynaklanır. Ağır hizmet tipi pompalar, yüksek konsantrasyonlu ve bazen aşındırıcı sıvılara dayanacak şekilde tasarlanmıştır, ancak bu tür uygulamalar için uygun hortum malzemeleri gereklidir. Çeşitli plastikler ve metaller (örneğin alüminyum ve paslanmaz çelik) özellikle pompalar için hortum olarak kullanılır.

Çok sayıda endüstri, çeşitliliklerinin ve dayanıklılıklarının iyi bir işareti olan diyaframlı pompalar kullanmaktadır. Damıtma, yağ ve yem transferleri gibi belirli uygulamalara sahiptirler ve ayrıca otomobillerde ve uçaklarda da yaygındırlar. Biyomedikal endüstrisinde bile kullanılırlar ve bazı yapay kalplerde de bulunurlar. Esas olarak çimento veya asitler ve kimyasallar gibi aşındırıcı sıvıları taşımak için kullanılırlar.

Dikey Pompalar

Flotasyonun bir mineral ayırma yöntemi olarak kullanılması, slari pompalarının daha da geliştirilmesini gerektirir. 1933’ün başlarında İsveç’teki bir yüzdürme fabrikasında dikey pompalar geliştirildi. Bu tasarım, fabrikalarda var olan çok karmaşık devreler nedeniyle gerekliydi.

Dikey bulamaç pompaları, mevcut en güçlü, en sert ve en güvenilir pompalardan biridir ve bu nedenle bu pompa serisi çoğu endüstri tarafından dünya çapında tercih edilmektedir. Bu pompalar aşındırıcı bulamaçlar için özel olarak tasarlanmıştır ve önemli özellikleri arasında bakım kolaylığı bulunmaktadır.

Dikey pompalarda, sıvı ile temas eden parçalar elastomerlerden ve sert alaşımlardan yapılabilir. Bu nedenle korozyonun çok yüksek olduğu uygulamalarda bu pompalar kullanılabilir.

Sağlam bir yapıya ve özel tasarıma sahip olan bu tip pompalar, zorlu koşullarda yüksek performansla çalışabilmektedir. Dikey pompa, pompa kapağının doğrudan tankın altına monte edildiği açık bir tanka sahiptir. Dikey slari pompalar başlangıçta slari akışını azaltmak için kullanılır ve … Zemin pompası yapılır. Zemin pompalaması için iki VT ve VS slari dikey pompa kullanılabilir. VT slari pompası, bir üniteye bağlı bir pompa ve bir pompa tankından oluşur. Pompa kapağı tankın altına yerleştirilir ve tankın altındaki bir delikten bağlanır. Pervanenin merkezinde yoğunlaşan hava, eksen boyunca yukarı doğru hareket eder.

Dikey pompalara sahiptir:

- Yüksek kaliteli aşınma önleyici malzemelerin kullanımı

- Çalışma koşullarına göre bazı modellerde dökme demir yerine kauçuk kaplama kullanabilme

- Yüksek kalite ve uzun ömür

- Pervane ve kabuk arasında ayarlanabilir toleranslar

- Kolay değiştirme ve aşınmış parçaların temini

- Çıktıyı farklı açılardan monte edebilme

Dikey pompaların başlıca avantajları:

- Basit kurulum

- Bulamaç penetrasyonunu önlemek için çift sızdırmazlık ile kuşların korunması

- Mükemmel aşınma önleyici özelliklere ve korozyon direncine sahip malzemelerin kullanımı

- Çeşitli malzemelerdeki aşınma parçalarına erişim

- Aşınma altındaki parçaları değiştirme yeteneği

- Bir dizi kelebeğin mevcudiyeti

- Göletin dışında kuş gözlemciliği ve sızdırmazlık

- Parçaların kolay değiştirilmesi

- Farklı yükseklik

Dikey pompa çeşitleri:

VT Tipi: Metal veya kauçuk parçalı dikey bulamaç pompası tankı tipi

VF tipi: Metal veya kauçuk parçalı dikey bulamaç pompası zemin tipi

VS Type: Metal veya kauçuk parçalı dikey bulamaç pompası konik tipi

VSHM tipi: dikey bulamaç pompası konik tip, metal parçalarla sert çalışma

VSHR tipi: dikey slary pompa konik tip, kauçuk parçalarla sert çalışma

VSMM Tipi: Dikey bulamaç pompası konik tip, metal parçalarla madende çalışma

Yatay Pompalar

Slary pompa, tüm ıslak mineral işlemenin temelidir. Bu pompalar, katılar, aşındırıcılar ve silika, mineral konsantreleri, kireçtaşı bulamaçları, kömür transferi, tarama, ince ve kaba partiküller içeren atıklar ile altın, çinko, kurşun, bakır ve her türlü madenlerde bulunan yüksek konsantrasyonlu sıvıların taşınması için çok çeşitli uygulamalar ve zahmetli endüstriyel uygulamalar için kullanılmaktadır. Bu pompalar son derece yüksek verimliliğe sahiptir ve aşınma altındaki parçalar, onları referans kalite olan tüm uygulamalar için ideal kılar. Ayrıca, bu pompaların çok çeşitli sızdırmazlık ve konfigürasyonları, onları çeşitli özel uygulamalar için uyarlar.

Yatay eğik pompalar, aşındırıcıların ve slari malzemelerin pompalanması için gereken çok çeşitli uygulamalar için kullanılır

. Sağlam yapısı ve özel tasarımı ile bu tip slari pompalar zorlu koşullar altında yüksek performansta çalışabilir.

Uygulamalar:

- Demir cevheri slari

- Slari Bakır Konsantresi

- Slary Kömür

- Yüksek aşınmalı kağıt hamuru

Yatay pompaların temel özellikleri şunlardır:

- Aşınma parçaları sert metal, kauçuk ve korozyona dayanıklı malzemeler gibi yüksek kaliteli malzemelerden yapılmıştır.

- En yüksek kalitede aşınmaya dayanıklı elastomatik malzemeler

- Çalışma koşullarına göre sert metal veya elastomatik parçaların uygulanması

- En iyi verimlilik noktasında doğru uygulama

“Islak kafalı” (ve kuşlu) yatay pompaların kullanıldığı tarama uygulamaları için özel bir uygulama kullanılır. Bu, Biring için belirli düzenlemeler için gereklidir.

Yatay pompa çeşitleri

XM tipi: Metal aşınma parçaları ile süper sert çalışmaya sahip slary pompa

XR tipi: Kauçuk aşınma parçalarına sahip ultra sert çalışan slary pompa

HM Tipi: Metal parçalı sağlam işlevli bulamaç pompası

XR Tipi: Kauçuk parçalı sert işlevli slari pompa

HG Tipi: Çalışkan kum pompası

HP Tipi: Zor çalışan yüksek basınç pompası

HT Tipi: Çalışması zor tünel pompası

MM Tipi: Metal parçalı mineral bulamaç pompası

MR Tipi: Kauçuk parçalı inorganik slary pompa

Malzeme taşıma pompaları ve slari pompa gömlekleri sipariş etme

Sipariş vermek için sadece bilgilerinizi ve iletişim numaranızı girin, uzmanlarımız en kısa sürede sizinle iletişime geçecektir.

İlgili İçerik

How useful was this post?

Click on a star to rate it!

Average rating 5 / 5. Vote count: 4

No votes so far! Be the first to rate this post.