Materialtransferpumpe (Schlammpumpe)

Im Allgemeinen bezieht sich eine Pumpe auf ein Gerät, das einer Flüssigkeit Energie zuführt und sie von einem Punkt zum anderen bewegt. Die auf das Fluid übertragene Energie umfasst kinetische und potentielle Druckenergie. Die Klassifizierung von Pumpen basiert auf verschiedenen Faktoren, wie z. B. der Art und Weise, wie Energie auf das Fluid übertragen wird, der Art des Fluids, den beim Bau der Pumpe verwendeten Materialien usw.

Im Allgemeinen bezieht sich eine Pumpe auf ein Gerät, das einer Flüssigkeit Energie zuführt und sie von einem Punkt zum anderen bewegt. Die auf das Fluid übertragene Energie umfasst kinetische und potentielle Druckenergie. Die Klassifizierung von Pumpen basiert auf verschiedenen Faktoren, wie z. B. der Art und Weise, wie Energie auf das Fluid übertragen wird, der Art des Fluids, den beim Bau der Pumpe verwendeten Materialien usw.

Inhaltsverzeichnis

Die ältesten Geräte, die seit der fernen Vergangenheit zur Befriedigung der Bedürfnisse des Menschen verwendet wurden, sind Pumpen, die seit Jahrtausenden von kleinen bis großen und einfachen bis fortgeschrittenen Typen verwendet werden, zunächst im Bereich der Landwirtschaft und der Wasserförderung Tiefen der Erde auf seine Ebene und dann mit dem Fortschritt von Wissenschaft, Industrie und Technologie hat es seinen Platz in allen Industriebereichen gefunden. So gibt es auch in einem gewöhnlichen Auto mehrere Typen, für viele Dinge wie Wasserpumpe, Ölpumpe, Benzinpumpe, Salzglaspumpe und so weiter. . Es wurde verwendet und es kann wirklich behauptet werden, dass die Industrie ohne die Pumpe Null ist und nicht existieren kann.

Pumpen werden in der Industrie häufig eingesetzt, um Kühl- und Schmierdienste bereitzustellen, Flüssigkeiten für die Verarbeitung zu übertragen und in Hydrauliksystemen Antrieb bereitzustellen. Tatsächlich verlassen sich die meisten Produktionsstätten, Gewerbegebäude und Kommunen auf Pumpsysteme für ihren täglichen Betrieb. Im Produktionssektor liefern Pumpen 27 % des Stromverbrauchs industrieller Anlagen. Im gewerblichen Bereich werden Pumpen hauptsächlich in Heizungs-, Lüftungs- und Klimaanlagen (HLK) zur Wasserversorgung für die Wärmeübertragung eingesetzt. Kommunen verwenden Pumpen, um Wasser und Abwasser zu fördern und zu korrigieren und Land zu entwässern. Da sie diesen unterschiedlichen Anforderungen gerecht werden, reichen die Pumpengrößen von einer PS bis zu mehreren tausend PS.

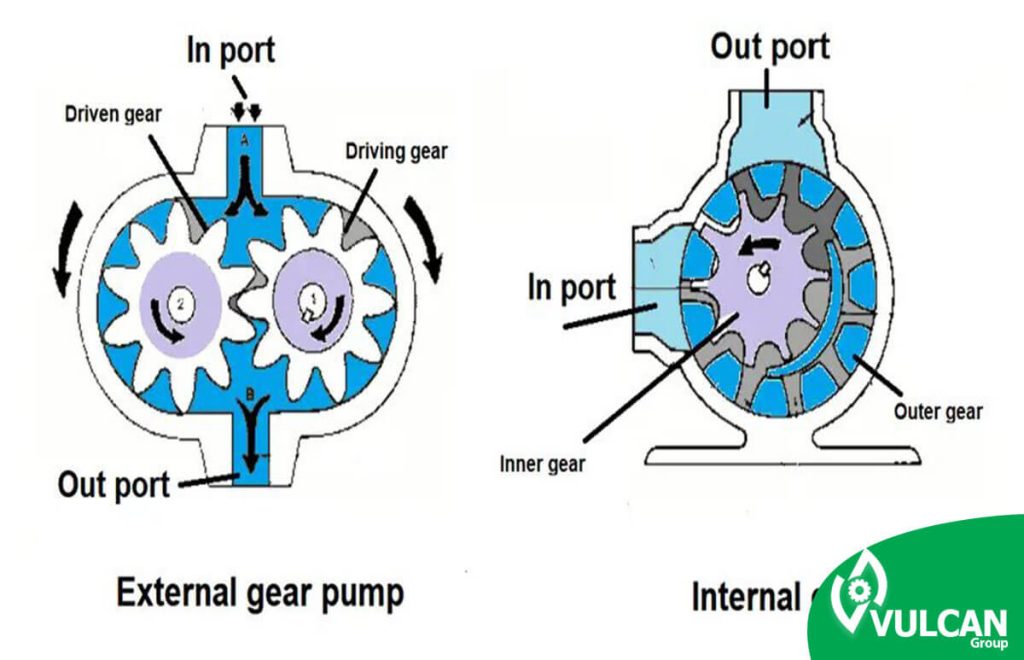

Neben einer großen Auswahl an Größen gibt es bei Pumpen auch verschiedene Typen. Sie werden nach der Methode der Energiezufuhr zu einer Flüssigkeit kategorisiert: Verdrängerpumpen mit direktem Flüssigkeitsdruck. Kreiselpumpen (auch Kreiselpumpen genannt) erhöhen die Geschwindigkeit des Fluids und wandeln diese kinetische Energie in Druck um. Unter diesen Klassifikationen gibt es verschiedene Unterkategorien. Verdrängerpumpen umfassen Kolben-, Schrauben-, Gleitflügel- und Rotationspumpen. Kreiselpumpen umfassen Axial- (Laufrad-), Halbaxial- und Radialpumpen. Viele Faktoren bestimmen den richtigen Pumpentyp für eine Anwendung. Oft erfüllen verschiedene Arten von Diensten ähnliche Anforderungen.

Die Zuverlässigkeit der Pumpe ist wichtig – oft entscheidend. In Kühlsystemen kann ein Pumpenausfall zu einer Überhitzung der Ausrüstung und katastrophalen Schäden führen. In Schmiersystemen kann eine unzureichende Pumpenleistung Geräte zerstören. In vielen Petrochemie- und Kraftwerksanlagen kann ein Pumpenausfall die Produktivität erheblich beeinträchtigen.

Pumpen sind für den täglichen Betrieb vieler Anlagen unerlässlich. Es bewertet die Tendenz, die Leistung von Schutzpumpen zu verbessern, um sicherzustellen, dass die Systemanforderungen unter allen Bedingungen erfüllt werden. Um sicherzustellen, dass die Pumpen groß genug sind, um die Anforderungen des Systems zu erfüllen, ignorieren Ingenieure oft die hohen Kosten der Pumpen und fügen andererseits den Pumpen mehr Kapazität hinzu, um Sicherheitsrisiken zu eliminieren. Leider erhöht dies die Wartungskosten des Systems. Außerdem müssen Riesenpumpen typischerweise häufiger gewartet werden als Pumpen normaler Größe. Überschüssige Strömungsenergie erhöht den Verschleiß von Systemkomponenten, was zu Schäden am Ventil, Belastung des Rohrs und übermäßigen Systemgeräuschen führt.

Pumpensystemkomponenten

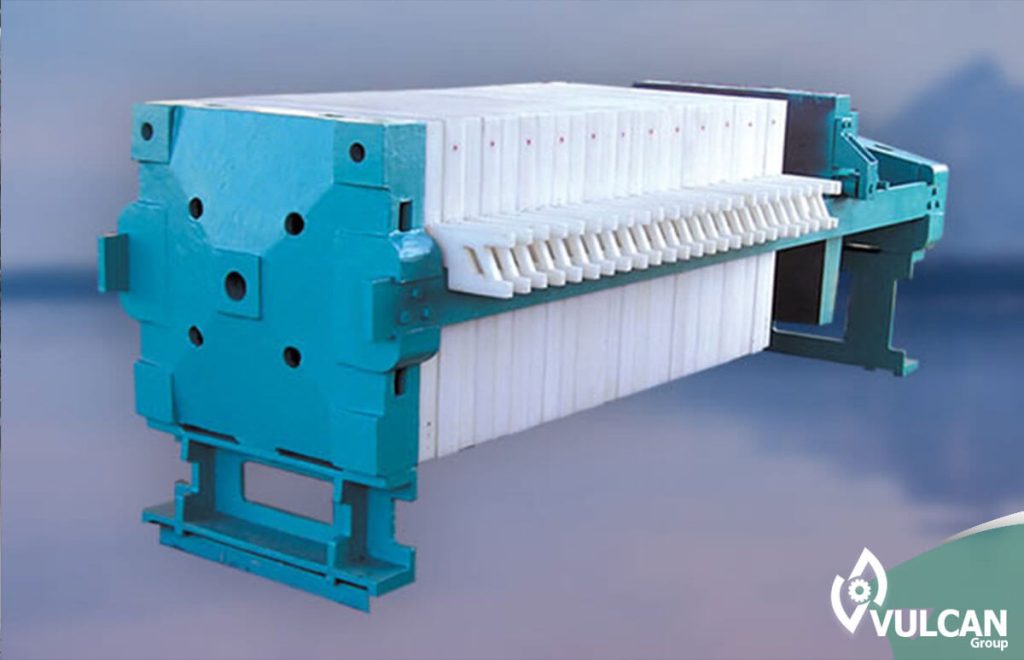

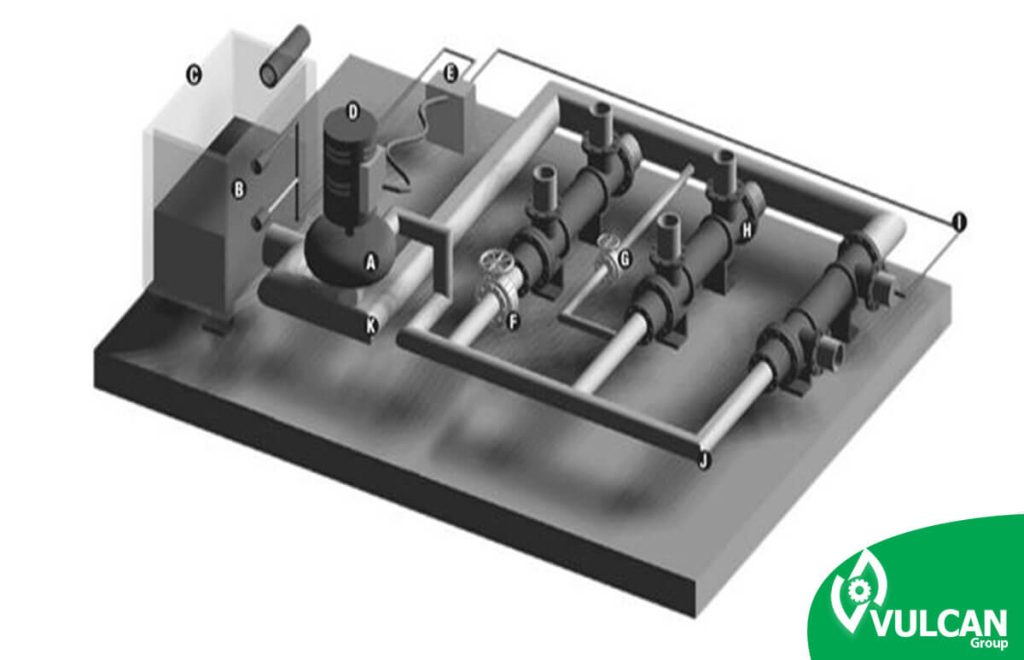

Typische Pumpsysteme bestehen aus 5 Grundkomponenten: Pumpen, Primärdichtungen, Rohre, Ventile und Endausrüstung (wie Wärmetauscher, Tanks und Hydraulikausrüstung). Ein typisches Pumpsystem und seine Komponenten sind in Abbildung 1 dargestellt.

Führung:

A = Pumpe

B= Füllstandsanzeigen

C = Reservoir, Flüssigkeitsspeicher

D = Pumpenmotor

E= Motorsteuerung

F= Drosselklappe

G = Bypassventil

H= Wärmetauscher

I= Instrumentenlinie

J=Rohrentladungspumpe

K = Rohrsaugpumpe

Typische Pumpsystemkomponenten

Arten von Pumpen

Pumpen sind in einer Vielzahl von Typen, Größen und Materialien erhältlich und können grob in zwei Kategorien eingeteilt werden – Verdrängungspumpen und Zentrifugalpumpen. Diese Kategorien beziehen sich auf die Art und Weise, in der die Pumpe dem Arbeitsfluid Energie hinzufügt. Verdrängerpumpen komprimieren Flüssigkeit, indem sie ein fallendes Volumen anwenden, wobei sie im Wesentlichen eine Flüssigkeitsmenge komprimieren, die gleich dem Volumen ist, das bei jedem Hub des Kolbens oder jeder Drehung der Welle aus dem System verdrängt wird. Zentrifugalpumpen arbeiten, indem sie einer Flüssigkeit mithilfe eines rotierenden Laufrads kinetische Energie hinzufügen. Wenn der Durchfluss durch den Diffusor der Pumpe fällt, wird die kinetische Energie der Flüssigkeit in Druck umgewandelt.

Obwohl sowohl Verdränger- als auch Kreiselpumpen in vielen Anwendungen eingesetzt werden können, sind Kreiselpumpen weiter verbreitet, da sie einfach, sicher, wartungsarm und langlebig sind. Zentrifugalpumpen unterliegen in der Regel einem geringeren Verschleiß und erfordern weniger Austausch als Verdrängerpumpen. Obwohl Packungen oder Gleitringdichtungen regelmäßig ausgetauscht werden müssen, erfordert dies normalerweise weniger Zeit und Kosten. Kreiselpumpen können auch unter einer Vielzahl von Bedingungen betrieben werden. Die potenzielle Verletzungsgefahr durch falsche Ventilstellung ist gering, wenn Vorkehrungen getroffen werden.

Zentrifugalpumpen haben ein variables Fluss-/Druckverhältnis. Eine Zentrifugalpumpe reduziert den Durchfluss gegen hohen Systemdruck, während sie gegen niedrigen Systemdruck arbeitet.

Im Gegensatz dazu haben Verdrängerpumpen ein konstantes Verdrängungsvolumen. Dadurch ist ihr Produktionsdurchsatz direkt proportional zu ihrer Geschwindigkeit. Ihr erzeugter Druck wird durch den Widerstand des Systems gegen diese Strömung bestimmt. Verdrängerpumpen haben Betriebsvorteile, die sie für bestimmte Anwendungen nützlich machen. Diese Pumpen sind normalerweise besser geeignet für die folgenden Bedingungen:

- Die verwendete Flüssigkeit ist sehr viskos.

- Ein System, das Pumpenleistung bei hohem Druck und geringem Durchfluss erfordert.

- Die Pumpe muss sich selbst befüllen können.

- Die verwendete Flüssigkeit sollte keine hohen Scherkräfte aufweisen.

- Der Durchfluss muss gemessen oder präzise geregelt werden.

- Die Pumpeneffizienz ist sehr wertvoll.

Im Allgemeinen basiert die Klassifizierung von Pumpen auf verschiedenen Faktoren, wie z. B. der Art und Weise, wie Energie auf das Fluid übertragen wird, der Art des Fluids, den beim Bau der Pumpe verwendeten Materialien usw.

Die Klassifizierung von Pumpen in Bezug auf Arbeitsmethoden und -prinzipien wird in zwei allgemeine Kategorien unterteilt:

A-Pumpe Dynamische Pumpen

B- Verdrängerpumpen

Pumpe Dynamische Pumpen

Die Grundlage dieses effizienten Pumpentyps basiert auf der Zugabe von kinetischer Energie zu Flüssigkeiten, was meistens durch Beschleunigung oder Bewegung der Flüssigkeit durch den Pumpenmechanismus, dh die Propeller, und einen Teil der kinetischen Energie, die in der Pumpe und einem anderen erzeugt wird, erfolgt Menge im Auslasskanal Die Pumpe wird in Druckenergie umgewandelt. Diese Pumpentypen werden in die folgenden allgemeinen Kategorien eingeteilt:

1- Kreiselpumpen

2- Pump Flow Gemischte Pumpen

3- Pumpenfluss Axialpumpen

4- Peripheralpumpe periphere Strömungspumpen

Verdrängerpumpen

Sie werden in zwei Hauptkategorien eingeteilt:

A- Hin- und Herbewegung der Pumpen

Kolbenpumpen werden in drei allgemeine Kategorien eingeteilt:

1- Pumpe Kolbenkolbenpumpen

2- Pumpenkolbenpumpen

3- Membranpumpen Pumpe Membran

B – Pumpe Rotationspumpen

1-Rotor Einzelaxialpumpen

2-Rotor Mehrere Mehrachspumpen

In diesem Abschnitt beschreiben wir einige der genannten Pumpenarten näher und erläutern kurz:

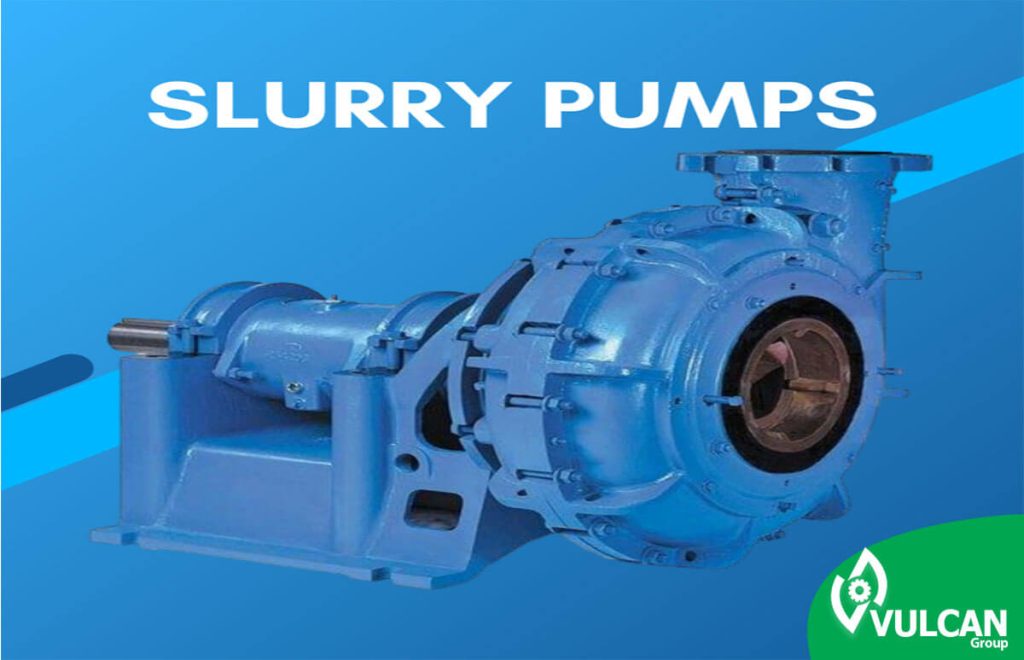

Schlammpumpe oder Materialtransferpumpen

Schlamm kann eine Mischung aus jeder Art von Flüssigkeit mit einigen festen Partikeln sein. Eine Kombination aus Typ, Größe, Form und Menge der Feststoffpartikel bestimmt zusammen mit der Art des Flüssigkeitstransports die genauen Merkmale und Eigenschaften des Schlammflusses.

Slurry-Spezifikationen

Aufschlämmungen können allgemein in zwei allgemeine Gruppen eingeteilt werden, gesättigt und ungesättigt. Ungesättigte Schlämme enthalten sehr weiche Partikel, die eine stabile und gleichmäßige Mischung bilden können, die die Viskosität der Flüssigkeit erhöht. Diese Schlämme haben normalerweise geringe Verschleißeigenschaften, aber aufgrund der Tatsache, dass sie sich normalerweise nicht wie normale Flüssigkeiten verhalten, sollte bei der Auswahl einer Pumpe besonders darauf geachtet werden. Wenn die Feststoffpartikel in der Aufschlämmung groß genug sind, um zu bewirken, dass das Verhalten der Flüssigkeit vom normalen Flüssigkeitsverhalten abweicht, werden sie als nicht-newtonsche Flüssigkeiten bezeichnet.

Gesättigte Schlämme bestehen aus groben und neutralen Partikeln, die dazu neigen, eine ungleichmäßige Mischung zu erzeugen, daher sollte bei der Berechnung von Durchfluss und Leistung besondere Aufmerksamkeit geschenkt werden. Diese groben und groben Partikel haben viele abrasive Eigenschaften und bilden den Hauptteil von Schlammanwendungen. Diese Art von Gülle wird auch als heterogene Gülle bezeichnet.

Was ist eine Schlammpumpe?

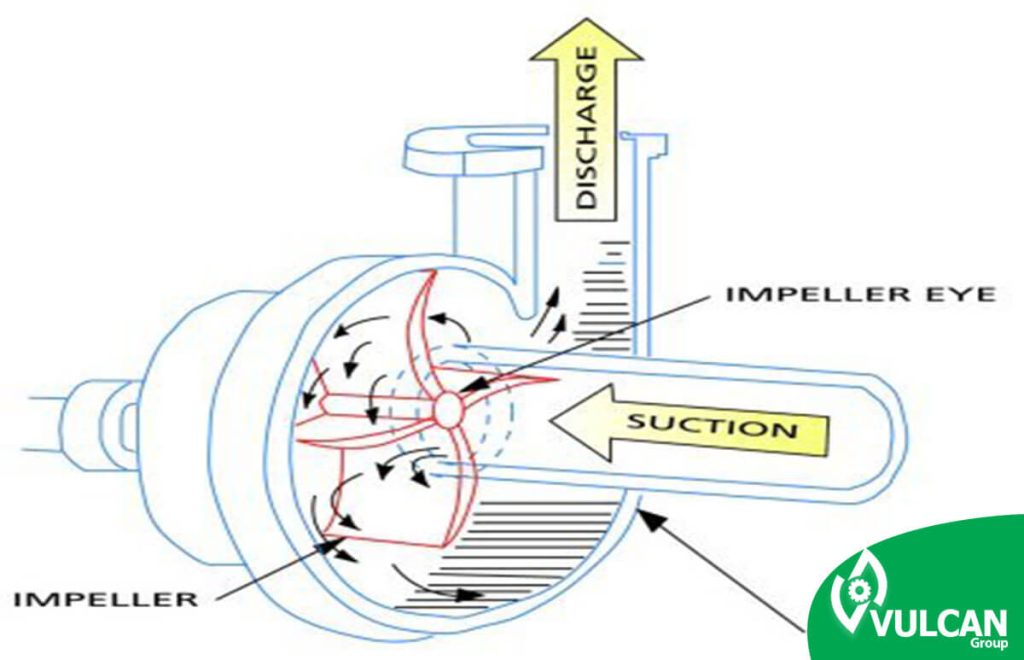

Es werden Verdrängerpumpen und spezielle Arten von Pumpen verwendet, aber die gebräuchlichste Art von Schlammpumpe ist die Kreiselpumpe.Die Schlammkreiselpumpe ähnelt den Kreiselpumpen für saubere Flüssigkeiten und nutzt die Zentrifugalkraft, die bei der Drehung des Laufrads auftritt Die Pumpe verleiht der Aufschlämmung kinetische Kraft. Hier endet jedoch die Ähnlichkeit von Schlammkreiselpumpen mit sauberen Flüssigkeitskreiselpumpen.

Bei der Auswahl von Schlammkreiselpumpen sollten Überlegungen wie die Größe des Pumpenlaufrads, der Durchgang von Feststoffen, die richtige Abdichtung der Welle und die optimale Auswahl der Teile berücksichtigt werden, um eine lange Lebensdauer zu erreichen. Dies sind Vorüberlegungen für Ingenieure, die die Aufgabe haben, Materialien für Pumpenkomponenten auszuwählen, die Verschleiß, Erosion und Korrosion von Teilen, die mit dem Medium in Kontakt kommen, standhalten müssen.

Um niedrige Betriebsgeschwindigkeiten zu erreichen, haben Schlammpumpen eine größere Größe als Reinwasserpumpen, was die Flüssigkeitsgeschwindigkeit und Verschleißraten reduziert. Lager und Achsen sind auch viel stärker und steifer.

Komponenten der Schlammpumpe

Schmetterlinge

Das Laufrad von Pumpen ist das rotierende Hauptteil, das normalerweise Flügel hat, die eine Zentrifugalkraft auf die Flüssigkeit ausüben und die Flüssigkeit leiten.

Laufräder für Schlammpumpen sind normalerweise vom einfachen Typ oder vom Francis-Typ.

Einfache Blätter sind einfach gebogen und flach, während sich bei Francis-Blättern die Einlasskanten zum Propellerauge hin erstrecken.

Einige der Vorteile von Francis-Schaufeln lassen sich auf einen höheren Wirkungsgrad, eine verbesserte Saugleistung und bei einigen Schlammpumpen auf eine bis zu einem gewissen Grad verlängerte Lebensdauer von Verschleißteilen zurückführen, was zu einem gewissen Grad auf die Verbesserung des Anstellwinkels zurückzuführen ist Flüssigkeit ein Kennen Sie die Eingabe.

Einfache Leitschaufeln zeigen in vielen Schlammanwendungen bessere Lebensdauereigenschaften als Francis-Leitschaufeln, und auch wenn elastomere Leitschaufeln benötigt werden, haben diese Leitschaufeln geeignetere Eigenschaften.

Die Anzahl der Laufradschaufeln von Schlammpumpen variiert normalerweise zwischen 3 und 6, abhängig von der Größe der Schlammpartikel.

Laufräder von Schlammpumpen sind normalerweise geschlossen, aber für spezielle Anwendungen werden manchmal halboffene und offene Typen verwendet.

In diesen Fällen handelt es sich in der Regel um geschlossene Propeller, da diese einen höheren Wirkungsgrad und einen geringeren Verschleiß im Bereich des Frontliners aufweisen. Halboffene Laufräder werden üblicherweise in kleinen Pumpen verwendet, wenn Verstopfungen durch Feststoffpartikel ein Problem darstellen, und offene Laufräder werden verwendet, um eine Scherkraft zum Pumpen des Bodens bereitzustellen.

Ein weiteres Merkmal der Laufräder von Schlammpumpen sind die Hilfsschaufeln auf der Vorder- und Rückseite der Laufradplatten. Diese Flügel haben zwei Hauptaufgaben, erstens den Druck zu reduzieren (was den Rückfluss des Wassers zur Laufradfeder verhindert und auch den Druck in der Dichtungskammer reduziert) und zweitens durch die rotierende Bewegung der Flügel die Ablagerung von Feststoffen zu verhindern dazwischen Der Raum der Muscheln und Schmetterlinge.

Als eines der wichtigsten Kriterien für die Laufradkonstruktion können die Strömungsmuster und die Verschleißrate innerhalb der Pumpe genannt werden.

Eine große Auswahl an Standard-Laufrädern ist für die meisten Anwendungen wie das Pumpen von Schlamm geeignet, aber Laufräder mit nicht standardmäßigen Designs sind ebenfalls erhältlich.

Im Folgenden werden einige der Verwendungen von Nicht-Standard-Propellern erwähnt.

Kohlepumpen: Große Partikel können dazu führen, dass sich die 5-Blatt-Laufräder schließen; Daher kann ein spezieller Propeller mit 4 Blättern geeignet sein.

Pumpen von faserigen Materialien: Lange Fasern können den Einlass des Standardlaufrads von Pumpen blockieren; Daher kann hierfür ein Propeller mit einem unteren Begrenzer geeignet sein.

Hohe Förderhöhe: wenn die Förderhöhe zu hoch ist und die Widerstandskapazität von Fliehkraftdichtungen übersteigt; Daher kann ein Differentialpropeller geeignet sein.

Reduzierung des Propellerdurchmessers: In einigen speziellen Anwendungen ist eine Reduzierung des Propellerdurchmessers erforderlich, und zwar dann, wenn mehr Verschleiß auftritt als bei Propellern mit großem Durchmesser; Daher sollte die Propellerdrehzahl reduziert werden.

Laufradaugenreduzierung: Bei einigen Anwendungen mit sehr hohem Verschleiß, wie z. B. Mühlenleistung, kann ein spezielles Laufrad mit einem kleinen Auge die Verschleißlebensdauer des Laufrads erhöhen.

Muscheln

Um die Verschleißrate in Schlammpumpen zu verringern, ist die Flüssigkeitsgeschwindigkeit in den meisten Mänteln von Schlammpumpen (langsamer) als bei Wasserpumpen und verringert daher die Geschwindigkeit am Pumpeneinlass.

Die Gehäuseform von Schlammpumpen ist im Allgemeinen spiralförmig oder kreisförmig mit einem großen Durchhang am Wasserbruchpunkt.

Die Effizienz dieser Art von Muscheln ist geringer als die von Schneckenhäusern, dafür erhöht sich aber die Lebensdauer der Muschel deutlich.

Achsen (Wellen)

Wellen in Pumpen sind rotierende Elemente, die verwendet werden, um Kraft und Bewegung auf das Pumpenlaufrad zu übertragen. Die geometrische Form der Welle ist üblicherweise in Form eines Stufenzylinders. Die Verwendung von Bund, Gewinde und Zapfen auf der Welle ist eine sehr gute Möglichkeit, Komponenten wie Propeller, Lager und Riemenscheiben zu montieren und die dadurch verursachten axialen Belastungen aufzunehmen.

Die Verformung der Wellen wird nicht von ihrer Festigkeit beeinflusst, sondern ist eine Funktion ihrer Steifigkeit, deren Index der Elastizitätsmodul des Materials ist und die grundsätzlich für alle Stähle ein konstanter Wert ist. Aus diesem Grund lässt sich der Verformungswiderstand der Welle nicht durch die Wahl der Materialart steuern, sondern nur durch Veränderung der geometrischen Abmessungen der Welle. Um die Verschiebung des Schaftkopfes zu minimieren, sollte die Länge seines vorstehenden Teils so kurz wie möglich sein.

Tolerieren von Axiallasten: In Fällen, in denen Axiallasten erheblich sind, ist es notwendig, diese Axiallasten irgendwie auf die Welle und dann über die Lager auf die Halterung zu übertragen.

Drehmomentübertragung: Zur Drehmomentübertragung werden viele Wellen verwendet. Dieses Drehmoment wird normalerweise durch einen Eingangsriemen auf die Welle übertragen, und die Welle selbst muss in der Lage sein, Torsionsbelastungen und Verformungen standzuhalten. Die gängigen Komponenten zur Übertragung des Drehmoments zwischen der Welle und den darauf montierten Komponenten sind:

Dornen

tausend Dornen

Einstellschrauben

Fäden

die Stifte

Kontraktile oder kompressive Anpassungen

Keilanpassungen

Weitere Informationen zur Auslegung und Berechnung der Kräfte auf die Wellen sowie weitere Informationen finden Sie in den am Ende des Buches genannten Quellen.

Lager

Lager sind so konstruiert, dass sie reinen Radialbelastungen, reinen Axialbelastungen oder einer Kombination dieser beiden Belastungsarten standhalten.

In diesem Abschnitt stellen wir eine Auswahl an Standardlagern vor, die in Schlammpumpen verwendet werden können. Viele Lagerhersteller stellen ihren Kunden in Form von technischen Handbüchern und Katalogen viele Erläuterungen zu verschiedenen Lagertypen zur Verfügung, und Sie können aus diesen Quellen viele nützliche und praktische Informationen erhalten.

Anwendungsbereich von Schlammpumpen

Schlammpumpen werden häufig in Bergbaueinheiten eingesetzt, insbesondere in Einheiten, die Nassabscheidungssysteme verwenden. In diesen Systemen muss während des Prozesses normalerweise eine große Menge an Schlamm bewegt werden.

Schlammpumpen werden auch weit verbreitet verwendet, um Abfall und Asche aus fossilen Brennstoffen in Kraftwerken zu entsorgen. Andere Anwendungen von Schlammpumpen umfassen Düngemittelfabriken, Projekte zur Urbarmachung von Ödland, Bergbau durch Ausbaggern und den Transport von Kohle und Mineralien über große Entfernungen.

Der zunehmende globale Fokus auf die Umwelt und den Energieverbrauch wird den Einsatz von Schlammpumpen in den kommenden Jahren sicherlich noch weiter verbreitern.

Konzepte der Materialauswahl

Die Auswahl der Materialien, die zur Herstellung von Schlammpumpen verwendet werden, hat keinen spezifischen und präzisen Prozess. Dieser Prozess sollte alle Parameter berücksichtigen, die im Aufschlämmungsmaterial geändert werden können, und die auferlegten Einschränkungen berücksichtigen. Diese Einschränkungen können Folgendes umfassen:

Pumpentyp

Die Drehzahl des Laufrads in der Pumpe

Optionen aus einer breiten Palette zugänglicher Pumpenmodelle verfügbar

Zu den grundlegenden Informationen, die für die Auswahl der Materialien benötigt werden, gehören:

Größe der zu pumpenden Feststoffpartikel.

Die Form und Härte dieser festen Partikel

Korrosive Eigenschaften von Flüssigkeiten, die von Schlammpumpen transportiert werden.

Die für Pumpenliner und Propeller verwendeten Artikel bestehen aus zwei Hauptgruppen

Elastomere

Korrosions- und erosionsbeständige Gusslegierungen

Elastomere

Drei Arten von Elastomeren, die üblicherweise verwendet werden, umfassen:

Natürliches Gummi

Hervorragende Verschleißfestigkeit für Auskleidungen (für Feststoffpartikel bis zu einer Größe von 1,2 Zoll), aber für Feststoffpartikel mit einer Größe von 1,4 Zoll gibt es Einschränkungen im Pumpenlaufrad.

Es ist möglicherweise nicht für sehr scharfe Ecken in Pumpenkomponenten geeignet.

Sie können durch größere Feststoffe und Verunreinigungen beschädigt werden.

Um Schäden an der Auskleidung in den äußeren Ecken des Laufrads zu vermeiden, sollte die Umfangsgeschwindigkeit des Pumpenlaufrads 5400 m/s 27,5 ft/min nicht überschreiten. (Für spezifische Anwendungen sind spezielle Gummiformulierungen erhältlich, die Umfangsgeschwindigkeiten des Pumpenlaufrads von bis zu 5900 m/s 30 ft/min ermöglichen.)

Nicht geeignet für Öle, Lösungsmittel und starke Säuren.

Sie sind nicht für Temperaturen über 77 °C geeignet.

Polyurethan

Sie werden für Auskleidungspumpen verwendet, die eine Umfangsgeschwindigkeit von mehr als 5400 m/s (27,5 ft/min) haben möchten. (Die Verwendung von Naturreifen ist begrenzt) und sie werden verwendet, wenn gelegentliche Schläge auf das Laufrad der Pumpen Standardreifen beschädigen.

Wenn der Verschleiß vom Gleitbetttyp ist, ist er verschleißfester als im Fall von gerichteten Stößen.

Im Vergleich zu Naturkautschuk haben sie eine höhere Verschleißfestigkeit gegenüber scharfkantigen Feststoffpartikeln und in einigen Fällen auch eine höhere Verschleißfestigkeit gegenüber weichen Feststoffpartikeln als Naturkautschuk.

Sie sind ungeeignet für Temperaturen über 158°C und 70°C sowie saure und alkalische Lösungen, Acetone, Ester, Chlor und Nitrokohlenwasserstoffe. Durch Änderung der Rezeptur steigt und sinkt die Temperaturbeständigkeit dieser Werkstoffe proportional zur Verschleißfestigkeit.

Synthetische Elastomere

Wie Neopren, Butyl, Hypalon, Viton Typ A usw. Diese Materialien werden in speziellen chemischen Anwendungen unter den folgenden Bedingungen verwendet.

Sie haben eine geringere Verschleißfestigkeit als Naturkautschuk.

Sie haben eine höhere chemische Beständigkeit als Naturkautschuk und Polyurethan.

Sie haben höhere Arbeitstemperaturen als Naturkautschuk und Polyurethan.

Korrosions- und verschleißfeste Gusslegierungen

wenn die Bedingungen für die Verwendung von Reifen nicht geeignet sind; Beispielsweise werden in Gegenwart von rauen Feststoffpartikeln oder Partikeln mit scharfen Kanten und in Situationen, in denen das Pumpenlaufrad hohe Umgebungsgeschwindigkeiten oder hohe Betriebstemperaturen aufweist, korrosions- und verschleißfeste Gusslegierungen in Schlammpumpenteilen und Laufrädern verwendet

Hinweis: Linerless-Pumpen sind im Allgemeinen nur in Legierung erhältlich.

Anwendungen und Einschränkungen

Eigenschaften von Gülle

Tragen:

Abrieb tritt auf, wenn harte Partikel Druck und relativer Bewegung gegen eine feste Oberfläche ausgesetzt werden.

Schälen, Hochdruckzerkleinerung und Niederdruckzerkleinerung

Bei Schlammkreiselpumpen tritt Verschleiß in zwei Bereichen auf:

zwischen dem rotierenden Pumpenlaufrad und der festen Buchse

Zwischen der rotierenden Buchse und der festen Packung

Obwohl Abrasion alle Arten von Erosion und Korrosion umfasst, unterscheidet sie sich vollständig von physikalischer Korrosion.

Physikalische Korrosion

Bei Schlammpumpen ist die vorherrschende Art der Erosion physikalische Korrosion. Physikalische Korrosion ist eine Form des Verschleißes, bei der die Oberfläche der Pumpenteile, die mit der Aufschlämmungsflüssigkeit in Kontakt kommen, durch Schwebeteilchen in der Flüssigkeit zerstört wird.

Bei der physikalischen Korrosion wird kinetische Energie von den Partikeln auf die Oberfläche übertragen. dass dieses Phänomen beim Verschleiß nicht auftritt.

Die Übertragung kinetischer Energie von den Partikeln auf die Oberfläche verursacht eine große Kontaktspannung. dass dieses Phänomen beim Verschleiß nicht auftritt.

Die Übertragung kinetischer Energie von den Partikeln auf die Oberfläche verursacht eine große Kontaktspannung. Obwohl der durch die Kollision jeder Komponente verursachte Kontaktdruck gering ist, ist der Gesamtkontaktdruck aufgrund der unregelmäßigen Form der Partikel hoch.

Physikalische Korrosion wird in drei Arten unterteilt: Gleitbett, zufälliger Stoß und gerichteter Stoß

Beim Pumpen von Propellern werden Auskleidungen und Schalen durch verschiedene Mechanismen wie folgt erodiert.

a) Laufradpumpen unter einer Kombination aus gerichtetem Aufprall von Partikeln (an der Vorderkante der Leitschaufeln und der Basis der Leitschaufeln, wo sie mit dem hinteren Deckband verbunden sind), Gleitbett und Aufprall mit niedrigem Winkel (entlang der Leitschaufeln und innerhalb des Durchgangs dazwischen Sherrod) sind immer der Erosion ausgesetzt.

b) Seitenverkleidungen sind im Allgemeinen Gleitbetterosion und Aufprall mit geringem Winkel ausgesetzt.

c) Schnecken stehen unter direkter Einwirkung von Partikeln im Wellenbrecher und unter physikalischer Korrosion in Form eines rutschigen Bettes an der Oberfläche.

Chemische Korrosion

Es gibt verschiedene Arten von chemischer Korrosion, einige davon umfassen: gleichmäßige Korrosion, galvanische Korrosion, Rissbildung, Lochfraß, körnige, selektive Auswaschung, physikalische Korrosion mit chemischer Korrosion. dass die physikalische Korrosion neben der chemischen Korrosion bei Slurry-Anwendungen die wichtigste Zerstörungsursache ist, da zwei Effekte (physikalische und chemische Korrosion) miteinander interagieren und meist schwer voneinander zu unterscheiden sind.

Als Folge des Verschleißes der Oxidschicht, die sich auf den mit dem Medium in Berührung kommenden Innenflächen der Pumpe bildet, kommt es zu chemischer und physikalischer Korrosion. (Diese schützende Oxidschicht schützt die Metallteile der Pumpe, die mit dem bewegten Medium in Kontakt kommen, vor chemischen Reaktionen und schützt somit die Pumpenteile vor chemischer Korrosion, führt jedoch bei anhaltendem Verschleiß dazu, dass die darunter liegenden Schichten abrasiven Einflüssen ausgesetzt sind Partikel und chemische/physikalische Korrosion nimmt zu und führt zur Zerstörung des Metalls.

Viele gasförmige und flüssige Umgebungen verursachen einen Abbau von Elastomeren.

Elastomere unterscheiden sich in ihrer Fähigkeit, Gas oder Flüssigkeit zu absorbieren, und ihrer Neigung, sich in einer Flüssigkeit aufzulösen. Wenn es zu einer teilweisen Absorption oder Auflösung kommt, hat dies einen großen Einfluss auf den Elastizitätsmodul und die Festigkeit von Elastomeren.

Chemische Beständigkeit ist ein allgemeiner Begriff für die Verschlechterung von Metallen, wenn sie in dynamische oder statische Ströme eingetaucht werden.

Im Bereich der Elastomere bezieht sich die chemische Beständigkeit auf Abriebfestigkeit oder Beständigkeit gegen Ausdehnung und anschließenden Festigkeitsverlust.

Feststoffkonzentration

Das Vorhandensein von Feststoffpartikeln in Gülle im Vergleich zu sauberem Wasser wirkt sich viel nachteiliger auf die Leistung von Pumpen aus. Und das hauptsächlich aus folgenden Gründen:

Schlupf zwischen festen und flüssigen Partikeln während der Beschleunigung des Schlamms am Einlass des Pumpenlaufrads und Verzögerung beim Verlassen des Pumpenlaufrads. Dieses Gleiten von Feststoffpartikeln und Energieverlust erhöht die Sinkgeschwindigkeit von Feststoffpartikeln.

Erhöhter Reibungsverlust. Diese Verluste nehmen mit zunehmender Dichte (Viskosität) der Aufschlämmung zu.

Hinweis: Im folgenden Text bezieht sich (H) auf die von der Pumpe erzeugte Gesamt-“Förderhöhe”, die für die tatsächliche Flüssigkeit (Schlamm) in Fuß ausgedrückt wird. H w (in Fuß Wasser) wird verwendet, um die Gesamtförderhöhe des Wasserpumpens auszudrücken, und H m (in Fuß Schlamm) wird zum Pumpen von Schlamm verwendet.

Das Druckhöhenverhältnis (HR) wird ausgedrückt als das Verhältnis zwischen H m /H w , wenn die Pumpe Wasser (H w ) oder eine Aufschlämmungsmischung (H m ) pumpt , und die Pumpe eine konstante Durchflussrate und Geschwindigkeit aufweist.

Anfänglich ist das HR-Verhältnis gleich eins (1), aber es nimmt mit zunehmender Konzentration von Feststoffpartikeln in der Aufschlämmungsmischung ab. Das HR-Verhältnis in Aufschlämmungsflüssigkeiten hängt von der Größe der Partikel, ihrer Masse und natürlich der Konzentrationsgeschwindigkeit der Partikel in der Aufschlämmung ab.

HR kann nicht theoretisch berechnet werden, aber die empirische Formel wurde durch eine Vielzahl von Versuchen und Irrtümern ermittelt und ist für die meisten Situationen gültig.

Leitungslänge

Ein weiteres Problem, das bei Gülletransferanlagen zu berücksichtigen ist, ist die Bestimmung der erforderlichen Rohrleitungslänge. Wenn die Aufschlämmung durch die Rohre strömt, erzeugt sie Reibung (Abstoßungskraft) an den Wänden der Rohre. Schlammpumpen in Anlagen mit größeren Leitungslängen müssen größere Reibungskräfte überwinden. Bevor Sie sich für einen Pumpentyp entscheiden, sollten Sie die Länge der Rohrleitungen, die Details der Bögen und Anschlüsse sowie die Rohrtypen richtig bestimmen.

Vor der Auswahl einer Pumpe muss die tatsächliche vertikale Höhe (statische Förderhöhe) bestimmt werden, die die Gülle überwinden muss. Diese Höhe lässt sich leicht ermitteln, indem man sich auf die Einrichtungen bezieht und die entsprechenden vertikalen Höhen misst oder aus den Karten. In Bezug auf Pipelines ist die Beschaffung und Kartierung dieser Informationen von entscheidender Bedeutung. Änderungen und Fehlen genauer Berechnungen der wahren vertikalen Höhe (ihre Berechnung erfolgt normalerweise von der Flüssigkeitsstandslinie im Saugteil der Pumpe bis zum Auslasspunkt oder dem höchsten Punkt in der Leitung)

Sie hat große Auswirkungen auf die Förderleistung von Kreiselpumpen. Daher müssen die tatsächlichen senkrechten Höhen sehr genau ermittelt werden (Toleranz 50 cm). Weitere Informationen zu diesen wichtigen Elementen beim Pumpen von Schlamm finden Sie in Kapitel 7.

Rohrgröße

Die Wahl des optimalen Rohrdurchmessers in Schlammpumpsystemen ist wichtig. Die Verwendung von Rohren mit kleinem Durchmesser kann zu einer Verringerung der Durchflussrate oder einer Erhöhung des Stromverbrauchs führen. Beispielsweise wird ein Probeaufschlämmungsstrom mit einer Durchflussrate von 6000 Liter/min und auf eine Höhe von 100 m gepumpt. Wenn ein 4-Zoll-Rohr verwendet wird, erzeugt es eine Reibung von 1194 m, während es bei einem 6-Zoll-Rohr eine Reibung von 163 m erzeugt. Und bei Verwendung eines 4-Zoll-Rohrs beträgt die erforderliche theoretische Leistung etwa 2013 kW, während diese Leistung bei einem 6-Zoll-Rohr 266 kW beträgt.

Die Geschwindigkeit des Schlamms in den Rohren (bestimmt durch die Durchflussrate und den Durchmesser des Rohrs – siehe Tabellen und Anhänge) muss berechnet werden und diese Geschwindigkeit muss ausreichen, damit die Feststoffpartikel in der Flüssigkeit während des Pumpens in Suspension bleiben . . . Wenn die Geschwindigkeit nicht ausreicht, führt dies zum allmählichen Absetzen von Schwebeteilchen in den Rohren und dann zur Verstopfung der Rohre.

Pumpenleistungskurven

Um die Leistung von Kreiselpumpen zu verstehen, ist es notwendig zu verstehen, wie und wie die Leistung von Pumpen ermittelt und angezeigt wird.

Die Schlammpumpenleistung wird normalerweise als Kurve der Förderhöhe über der Durchflussrate bei konstanter Geschwindigkeit aufgetragen. Jede Pumpe wird ausschließlich mit Wasser (in der Regel wird sauberes Wasser verwendet) und bei unterschiedlichen Drehzahlen getestet, um den Leistungsbereich der Pumpe zu erhalten.

Widerstandskurven des Systems

Die Eigenschaften von Kreiselpumpen ermöglichen keine konstante Ausgangsleistung (wie bei Verdrängerpumpen), sondern gleichen den Druck hinter dem Rohrleitungssystem aus. Die Reibung in jedem Rohrleitungssystem nimmt mit zunehmender Durchflussrate zu, was grafisch dargestellt und als Systemwiderstandskurve bezeichnet werden kann.

Schlammzentrifugalpumpen müssen die statische Druckhöhe und den Systemwiderstand überwinden, um den Schlamm erfolgreich zum Auslass des Rohrleitungssystems zu befördern.

Die Systemwiderstandskurve für jedes Rohrleitungssystem ist einzigartig und unveränderlich, es sei denn, es werden Änderungen am Rohrleitungssystem vorgenommen, zum Beispiel:

Erhöhen oder verringern Sie die Länge des Rohrs

Austausch von Anschlüssen

Ändern des Durchmessers der Rohre

Statikkopf ändern

Diese Reibungen werden normalerweise für reines Wasser berechnet und modifiziert, um Aufschlämmungen mit unterschiedlichen Konzentrationen zu verwenden.

Die Bestimmung der Widerstandskurve des Systems ist wichtig, wenn wir eine korrekte Bewertung des Betriebs der Schlammpumpe und eine Messung des Arbeitspunkts und seiner Auswirkung auf die Änderungen der tatsächlichen Durchflussrate haben möchten.

Systemkurven sind nützlich, um Änderungen der Pumpendrehzahlen oder Änderungen im Rohrleitungssystem anzugeben.

Andere Designbeschränkungen

Dichtungsachse

Die Wellendichtung ist eine der wichtigsten mechanischen Komponenten jeder Zentrifugalschlammpumpe, und entsprechend jedem der einzigartigen Pumpensysteme sollte die geeignete Dichtungsart sorgfältig ausgewählt werden. Drei übliche Arten von Siegeln sind wie folgt.

Fliehkraftdichtung (dynamisch)

Eine dynamische Trockendichtung arbeitet, wenn sich das Laufrad der Pumpe dreht, und arbeitet nicht, wenn die Pumpe stillsteht, und eine sekundäre Dichtung arbeitet, wenn die Pumpe stillsteht. Die Sekundärdichtung kann eine Gummidichtung oder eine fettgeschmierte Packung sein.

Die Zentrifugaldichtung besteht aus Schaufeln hinter dem Pumpenlaufrad und einem sich in der gleichen Richtung wie das Laufrad drehenden Laufrad, das sich in einer separaten Kammer hinter dem Laufrad befindet. Wie eine Turbine reduziert der Austreiber den Druck, der entsteht, wenn die Gülle versucht, hinter dem Impeller zu entweichen.

Der Austreiber verhindert, dass die Aufschlämmung durch die Sekundärdichtung gelangt, indem er in seiner Kammer Druck erzeugt.

Zentrifugaldichtungen werden aufgrund ihrer Einfachheit und Wirksamkeit immer als die gebräuchlichste Dichtungsmethode in Schlammpumpen verwendet, sie haben jedoch Einschränkungen hinsichtlich des Pumpeneinlassdrucks und der Pumpendrehzahl (U / min). Es werden Informationen über die Grenzen der Dichtleistung einer Kreiselpumpe mit einer bestimmten Größe gegeben.

Abdichten mit Grafikband (Gland Sealing)

Die Weichdichtung der Stopfbuchspackung ist die zweithäufigste Dichtungsmethode in Slurry-Anwendungen. Die grafische Bandabdichtung umfasst eine Reihe von weichen Ringen, die in der Stopfbuchse komprimiert sind, und eine Schutzbuchse auf der Pumpenachse.Bei dieser Art der Abdichtung muss sie kontinuierlich geschmiert und gekühlt werden, um die Erzeugung übermäßiger Wärme aufgrund von Reibung zu verhindern durch die saubere Flüssigkeit zwischen der kreisförmigen Achsbuchse und der Packung.

Die Qualität und Kompaktheit der Stopfbuchsabdichtung ist sehr wichtig und sollte den Arbeitsbedingungen angepasst werden.

Diese Stopfbüchsendichtungsanordnung wird auch zum Abdichten niedriger Ströme verwendet, indem begrenzte Edelstahllaternen mit engen Toleranzen ersetzt werden. Diese Aktion reduziert den Wasserverbrauch in Gland um die Hälfte.

Mechanische Abdichtung

Gleitringdichtungen sind in mechanischen Anwendungen nicht weit verbreitet, aber ihre Verwendung in bestimmten Situationen nimmt zu. Die mechanische Dichtung besteht aus zwei festen und beweglichen Platten, die durch mechanische und hydraulische Kraft zusammengepresst werden und Leckagen verhindern.

Zur Herstellung dieser Dichtungsplatten wird üblicherweise Siliziumkarbid oder Wolframkarbid der Güteklasse Alpha verwendet.

Die Verwendung mechanischer Dichtungen erfordert besondere Aufmerksamkeit hinsichtlich der Beschränkungen und des Zuverlässigkeitsfaktors dieser Art von Dichtung, die entwickelt wird. Der Preis für diese Art der Versiegelung ist in der Regel hoch.

Spezialisten erweitern diese Art von Dichtungen ständig, um mehr Zuverlässigkeit und niedrigere Herstellungskosten zu haben, was den Einsatz dieser Art von Dichtungen erhöht. Der Einsatz von Gleitringdichtungen, wenn der Einsatz von Fliehkraftdichtungen nicht möglich ist und die beste Grundlage für den Einsatz von Gleitringdichtungen bietet.

Ein cleverer Vorteil bei einigen Pumpenkonstruktionen ist es, ein Wälzlager fest auf der Welle anzubringen, während andere Hersteller es zulassen, dass sich Radiallager in das Gehäuse bewegen. Bei dieser Konstruktionsart ist das Lager fixiert. Dieses Merkmal spielt eine Rolle bei der Verbindung der kurzen Basis des Propellers und der Breite des Rotors und macht ihn widerstandsfähig gegen Korrosion und Verschleiß. Darüber hinaus verringert der kürzere Achsabstand zwischen dem feststehenden Radiallager und den Gleitringdichtungsplatten die Wahrscheinlichkeit, dass das Problem des Wärmeanstiegs und folglich des Druckanstiegs in den Dichtungsplatten auftritt. Dies ist eine der besten Möglichkeiten, um eine mechanische Umgebung zu schaffen, die die längste Lebensdauer für Gleitringdichtungen bietet.

Pumptanks (Tankpumpe)

Es wird normalerweise für Anwendungen mit niedriger bis mittlerer Förderhöhe verwendet, wenn Förderhöhe und Fördermenge konstant (oder nahezu konstant) sein müssen, um die Pumpe mit einer konstanten Drehzahl zu betreiben, die den Flüssigkeitsstand auf der Saugseite ermöglicht gleichmäßig abnehmen.

Durch den Einsatz eines Pumpbehälters oder verschiedener Zulaufbehälter sind in der Regel gleichmäßige Änderungen des Flüssigkeitsspiegels möglich.

Die wichtigsten Konstruktionsmerkmale sind unten aufgeführt.

A) Die Höhe des Tanks sollte für eine ordnungsgemäße Lagerung ausreichend sein.

b) Der Tankboden muss ein Gefälle von mindestens 30 Grad aufweisen, um das Ansammeln und Absetzen von Feststoffpartikeln zu verhindern.

c) Die freie Oberfläche der Flüssigkeit muss ausreichend sein, um eine kontinuierliche Diffusion von Luft und Schaum in der freien Oberfläche der Flüssigkeit in einem regelmäßigen Muster zu bewirken.

d) Das Auslassrohr vom Boden des Tanks muss ein Gefälle von mindestens 30 Grad haben, damit die Luft im Rohr leicht entweichen kann (insbesondere beim Anfahren).

e) Die Saugleitung sollte so kurz wie möglich sein, um den Austritt der Luft aus der Leitung zu erleichtern, wenn die Pumpe zu arbeiten beginnt, wenn die Pumpe vom Kreislauf getrennt ist oder wenn die Pumpe ihre Saugkraft verloren hat.

f) Die Saugleitung sollte eine geeignete flexible Kupplung zum Pumpenflansch haben und abnehmbar sein, um Zugang zur Pumpe für Wartung und Reparatur zu ermöglichen. Das Rohrleitungssystem muss von der Pumpe unabhängig sein.

g) Wenn die Pumpe Schaummaterialien oder schaumige Schlämme mit hoher Viskosität fördert, wird die Verwendung eines Atemschlauchs empfohlen.

h) Die Saugleitung muss eine Ablaufleitung haben, damit Pumpe und Tank bei Bedarf entleert werden können.

Luftschleuse

Horizontale Pumpen, die durch Schwerkraft aus einem Tank mit schaumigen Schlämmen gespeist werden, können einen instabilen Betrieb (Zyklus) haben. Die Förderleistung der Pumpe schwankt zwischen Null- und Maximaldurchfluss.

Intermittierende Luftstaus verursachen diesen zyklischen Betrieb. Die Zentrifugalbewegung des Pumpenlaufrads treibt das Aufschlämmungsmaterial vom Laufradauge weg, und die wachsenden Blasen werden im Laufradauge eingefangen. Diese Luftansammlung verhindert die Bewegung von Aufschlämmungen und Schaummaterialien vom Tank zur Pumpe, was letztendlich die Förderleistung der Pumpe auf Null reduziert. Dadurch vergrößert sich die freie Oberfläche des Fluids am Pumpeneinlass, bis sie zum Komprimieren der Blasen geeignet ist und bewirkt, dass die Schaum- und Schlammmaterialien das Pumpenlaufrad erreichen und die Durchflussrate wiederhergestellt wird. Nach einiger Zeit sammelt sich die Luft im Frühjahr wieder und dieser Kreislauf wiederholt sich.

Wenn der Flüssigkeitsstand und die Höhe im Ansaugbehälter nicht ausreichen, um die eingeschlossenen Luftblasen zu komprimieren, wird die Durchflussrate nicht wiederhergestellt, es sei denn, die Pumpe wird für einen längeren Zeitraum abgeschaltet und die Luftblasen können entweichen.

Durch die Verwendung eines Entlüftungsrohrs, das ein kontinuierliches Ablassen der eingeschlossenen Luft ermöglicht, kann der Lufteinschluss (Luftblockade) beseitigt oder minimiert werden.

Diese Anordnung entspricht der Anordnung in normalen Belüftungsrohren, mit dem Unterschied, dass der Kopf der Belüftungsrohre bis zum Auge des Propellers reicht. (um die eingeschlossene Luftblase durch Zentrifugalwirkung zu erreichen). Der Tank ist im Allgemeinen auch größer als üblich, um den Druck auf die eingeschlossenen Blasen zu erhöhen.

Manchmal wird im Tank ein diagonales Leitblech installiert, um die Regenerierung und Schaumbildung zu minimieren und Luft entweichen zu lassen. Die Zufuhrleitung vom Tank sollte gemischt oder kuppelförmig sein, damit das Eingangsniveau des Bodens ansteigt und so nah wie möglich an der Pumpe liegt.

Eine andere Lösung besteht darin, der Pumpenschraube einen Winkel von 315 oder 270 zu geben, wodurch verhindert wird, dass Luftblasen im oberen Teil des Gehäuses durch den Wasserbrecher eingeschlossen werden. Diese eingeschlossenen Blasen werden beim Einschalten der Pumpe aus dem Laufradauge verdrängt.

Pumpen, die mit einem größeren Saugöffnungsdurchmesser ausgelegt sind, reduzieren die Probleme, die durch das Pumpen von schaumigen Schlämmen verursacht werden, erfolgreicher.

Druckverlust am Auslass von Druckgeräten

Die Austrittsgeschwindigkeitshöhe H ve sollte als der Druckverlust betrachtet werden, wenn die unter Druck stehende Aufschlämmung innerhalb der unter Druck stehenden Ausrüstung abgegeben wird. (Abbildung 16-3)

Hd = Zd + Hfd + Hve + Hpf _

= Hgd + Hvd

wobei H ve ungefähr gleich H vd und gleich dem Geschwindigkeitsgefälle im Rohr an dem Punkt ist, an dem H pf durch das Messgerät gemessen wird.

Berstgefahr der Pumpe

Bei jeder Art von Kreiselpumpe besteht eine potenzielle Berstgefahr, wenn die Saug- und Druckleitung in Kreiselpumpen gleichzeitig geschlossen sind. Diese Verstopfung kann ein Verdampfen der in der Pumpe eingeschlossenen Flüssigkeit und ein starkes Bersten des Pumpengehäuses verursachen.

Dieses potenzielle Risiko erhöht sich aufgrund der Art des gepumpten Materials, wenn Kreiselpumpen in Schlammanwendungen eingesetzt werden. Dieses Risiko ist aufgrund der Sedimentation von Partikeln in der Güllemischung im Abflussrohr und dessen Verstopfung nicht erkennbar. Diese Situation verursacht auch eine Verstopfung in der Saugleitung. Es ist sehr gefährlich, die Pumpe in diesem Zustand weiter zu betreiben.

Wenn der Installationsort der Pumpe für solche Ereignisse anfällig ist, sollten Betreiber für diese Situation vorbeugende Maßnahmen ergreifen.

Membranpumpen

Membranpumpen sind eine Kombination aus Hydraulikflüssigkeit oder Kolben zur Steuerung der Membranbewegung. Niederhub- und Niederdruckpumpen sind für die Förderung von dickflüssigen und viskosen Flüssigkeiten wie Schlamm oder Schweröl ausgelegt. Teflon-Membranpumpen werden beispielsweise für Verschleiß- und Hochdruckindustrieanwendungen verwendet.

Membranpumpen sind hydraulischer oder mechanischer Art, die als Verdrängungsfaktor in Pumpen ausgelegt sind, um Druck- und Durchflussschwankungen zu erzeugen. Sie sind eigentlich Pumpen, die die Auf- und Abbewegung eines Becherstücks mit einer elastischen Oberfläche nutzen, um einen Flüssigkeitsfluss zu erzeugen. Diese Oberfläche, die sich innerhalb der Pumpe befindet, besteht im Allgemeinen aus Polyethylen-Tetrafluorethylen (PTFE), Teflon, synthetischem Gummi oder ähnlichen Materialien. Wenn die Oberfläche in die Flüssigkeit gebracht wird, wird ein gewisser Druck und eine Verdrängung der Flüssigkeit hinzugefügt. Wenn es die Flüssigkeit verlässt, sinkt es in mehr Flüssigkeit. Das Rückschlagventil wird in der Membranpumpe verwendet, um den Rückfluss von Flüssigkeit durch das Einlassventil zu verhindern.

Zu den Hauptmerkmalen von Membranpumpen gehört ihre Fähigkeit, über lange Zeit ohne potenzielle Schäden trocken zu laufen. Dieses Merkmal ist auf die minimale Reibung in der Membranpumpe zurückzuführen, und durch die Flüssigkeitsübertragung wird mehr Verschleiß verursacht als die Pumpenleistung. Hochleistungspumpen sind für hochkonzentrierte und manchmal korrosive Flüssigkeiten ausgelegt, obwohl für solche Anwendungen geeignete Schlauchmaterialien erforderlich sind. Speziell als Schläuche für Pumpen werden verschiedene Kunststoffe und Metalle (wie Aluminium und Edelstahl) verwendet.

Membranpumpen werden in vielen Branchen eingesetzt, was ein guter Hinweis auf ihre Vielseitigkeit und Langlebigkeit ist. Sie haben spezifische Anwendungen wie Destillation, Öl- und Futtertransfer und sind auch in Automobilen und Flugzeugen üblich. Sie werden sogar in der biomedizinischen Industrie verwendet und sind in einigen künstlichen Herzen zu finden. Sie werden hauptsächlich verwendet, um abrasive Flüssigkeiten wie Zement oder Säuren und Chemikalien zu bewegen.

Vertikale Pumpen

Der Einsatz der Flotation als Verfahren zur Mineralabscheidung erfordert eine Weiterentwicklung der Schlammpumpen. Bereits 1933 wurde die Vertikalpumpe in einer schwedischen Flotationsanlage entwickelt. Dieses Design war aufgrund der sehr komplexen Schaltungen in Fabriken erforderlich.

Vertikale Schlammpumpen sind eine der stärksten, robustesten und zuverlässigsten Pumpen auf dem Markt, weshalb diese Pumpenserie weltweit von den meisten Branchen bevorzugt wird. Diese Pumpen sind speziell für abrasive Schlämme ausgelegt und zu ihren wichtigen Merkmalen gehören Wartungs- und Reparaturfreundlichkeit.

Bei Vertikalpumpen können die medienberührten Teile aus Elastomeren und Hartlegierungen bestehen. Aus diesem Grund können diese Pumpen in Anwendungen eingesetzt werden, in denen die Korrosion sehr hoch ist.

Dieser Pumpentyp mit einer starken Struktur und einem speziellen Design kann unter schwierigen Bedingungen mit hoher Leistung arbeiten. Die vertikale Pumpe hat einen offenen Tank, bei dem der Pumpendeckel direkt unter dem Tank installiert ist. Vertikale Schlammpumpen wurden ursprünglich hergestellt, um den Fluss von Gülle und … Standpumpe zu reduzieren. Zwei vertikale Schlammpumpen vom Typ VT und VS können beide für die Standpumpe verwendet werden. Die VT-Schlammpumpe besteht aus einer Pumpe und einem Pumpentank, die zu einer Einheit verbunden sind. Die Pumpenabdeckung befindet sich unter dem Tank und wird durch ein Loch im Boden des Tanks befestigt. In der Mitte des Propellers kondensierte Luft bewegt sich einfach entlang der Achse nach oben.

Merkmale vertikaler Pumpen:

Verwendung hochwertiger Verschleißschutzmaterialien

Die Möglichkeit, bei einigen Modellen je nach Betriebsbedingungen eine Gummibeschichtung anstelle von Gusseisen zu verwenden

Hohe Qualität und Langlebigkeit

Die Fähigkeit, die Toleranzen zwischen dem Propeller und der Schale einzustellen

Einfacher Austausch und Nachschub verschlissener Teile

Die Möglichkeit, die Steckdose in verschiedenen Winkeln zu installieren

Die Hauptvorteile von vertikalen Pumpen:

Einfache Installation

Schutz der Lager mit doppelter Abdichtung, um das Eindringen von Schlamm zu verhindern

Verwendung von Materialien mit hervorragenden Verschleißschutzeigenschaften und Korrosionsbeständigkeit

Zugriff auf Verschleißteile aus verschiedenen Materialien

Fähigkeit zum Austausch verschlissener Teile

Verfügbarkeit einer breiten Palette von Genehmigungen

Lagerung und Abdichtung außerhalb des Beckens

Einfacher Austausch von Teilen

Es hat unterschiedliche Höhen

Arten von vertikalen Pumpen:

VT-Typ: Vertikale Schlammpumpe vom Tanktyp mit Metall- oder Gummiteilen

VF-Typ: Vertikale Schlammpumpe vom Bodentyp mit Metall- oder Gummiteilen

VS-Typ: Vertikale Schlammpumpe vom Konustyp mit Metall- oder Gummiteilen

VSHM-Typ: Vertikale Schlammpumpe vom Kegeltyp, die mit Metallteilen hart arbeitet

Typ VSHR: Kegelförmige vertikale Schlammpumpe, schwere Ausführung mit Gummiteilen

VSMM-Typ: Vertikale Schlammpumpe vom Kegeltyp, die im Bergbau mit Metallteilen arbeitet

Horizontale Pumpen

Die Schlammpumpe ist die Grundlage aller nassen Mineralverarbeitung. Diese Pumpen werden für eine Vielzahl von Anwendungen zum Fördern von Flüssigkeiten mit hohen Konzentrationen, die Feststoffe, Schleifmittel und Kieselsäure, Mineralkonzentrate, Kalksteinschlamm, Kohletransport, Baggerarbeiten, Abfall mit feinen und groben Partikeln und in der Goldindustrie, Zink, Blei enthalten, eingesetzt , Kupfer und alle Arten von Minen und werden für anspruchsvolle industrielle Anwendungen eingesetzt. Diese Pumpen haben einen außergewöhnlich hohen Wirkungsgrad und Verschleißteile, was sie ideal für alle Anwendungen macht, bei denen Qualität ein Kriterium ist. Eine große Auswahl an Dichtungen und Konfigurationen dieser Pumpentypen machen sie außerdem für eine Vielzahl von Spezialanwendungen geeignet.

Horizontale Schlammpumpen werden für eine Vielzahl von Anwendungen eingesetzt, bei denen abrasive Materialien und Schlämme gepumpt werden müssen

. Diese Art von Schlammpumpe mit einer starken Struktur und einem speziellen Design kann unter rauen Bedingungen mit hoher Leistung arbeiten.

Anwendungen :

Eisenerzschlamm

Aufschlämmung aus Kupferkonzentrat

Kohleschlamm

Hochabrasiver Zellstoff

Die Hauptmerkmale von horizontalen Pumpen sind:

Verschleißteile werden aus hochwertigsten Materialien wie Hartmetall, Gummi und korrosionsbeständigen Materialien hergestellt.

Die höchste Qualität von verschleißfesten Elastomermaterialien

Verwendung von Elastomer- oder Hartmetallteilen entsprechend den Arbeitsbedingungen

Präzise Anwendung am besten Wirkungsgradpunkt

Eine spezielle Anwendung wird für Baggeranwendungen verwendet, bei denen horizontale Pumpen mit “nassen Köpfen” (und Lagern) verwendet werden. Dies ist bei Sonderanordnungen für Lager erforderlich.

Arten von horizontalen Pumpen

Typ XM: Super Heavy Duty Schlammpumpe mit Metallverschleißteilen

Typ XR: Superhart arbeitende Schlammpumpe mit Gummi-Verschleißteilen

HM-Typ: Schwerlast-Schlammpumpe mit Metallteilen

Typ XR: Hochleistungs-Schlammpumpe mit Gummiteilen

Typ HG: schwere Kiespumpe

HP-Typ: Hochleistungs-Hochdruckpumpe

HT-Typ: Hochleistungs-Tunnelpumpe

Typ MM: Mineralschlammpumpe mit Metallteilen

Typ MR: Mineralschlammpumpe mit Gummiteilen

Bestellung von Materialtransferpumpen und Schlammpumpenauskleidungen

Um eine Bestellung aufzugeben, geben Sie einfach Ihre Daten und Telefonnummer ein, unsere Experten werden sich so schnell wie möglich mit Ihnen in Verbindung setzen.

Zusammenhängende Posts

How useful was this post?

Click on a star to rate it!

Average rating 0 / 5. Vote count: 0

No votes so far! Be the first to rate this post.